Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация механизмов передач.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Механизмом называется система тел, предназначенная для преобразования движения одного или нескольких твердых тел в требуемые движения других твердых тел. Машиной называется устройство, выполняющее механические движения для преобразования энергии, материалов и информации с целью замены или облегчения физического и умственного труда человека. В зависимости от основного назначения различают энергетические, технологические, транспортные и информационные машины. Энергетические машины предназначены для преобразования энергии. К ним относятся, например, электродвигатели, двигатели внутреннего сгорания, турбины, электрогенераторы. Технологические машины предназначены для преобразования обрабатываемого предмета, которое состоит в изменении его размеров, форм, свойств или состояния. Транспортные машины предназначены для перемещения людей и грузов. Информационные машины предназначены для получения и преобразования информации. В состав машины обычно входят различные механизмы. Всякий механизм состоит из отдельных твердых тел, называемых деталями. Деталь является такой частью машины, которую изготовляют без сборочных операций. Детали могут быть простыми (гайка, шпонка и т.п.) и сложными (коленчатый вал, корпус редуктора, станина станка и т.п.). Детали частично или полностью объединяют в узлы. Узел представляет собой законченную сборочную единицу, состоящую из ряда деталей, имеющих общее функциональное назначение (подшипник, муфта, редуктор и т.п.). Сложные узлы могут включать несколько узлов (подузлов), например, редуктор включает подшипники, валы с насаженными на них зубчатыми колесами и т.п. Одно или несколько жестко соединенных твердых тел, входящих в состав механизма, называется звеном. В каждом механизме имеется стойка, т.е. звено неподвижное или принимаемое за неподвижное. Из подвижных звеньев выделяют входные и выходные. Входным звеном называется звено, которому сообщается движение, преобразуемое механизмом в требуемые движения других звеньев. Выходным звеном называется звено, совершающее движение, для выполнения которого предназначен механизм. Кинематической парой называется соединение двух соприкасающихся звеньев, допускающее их относительное движение.

Таблица 1.1 Основные кинематические пары

Поверхности, линии и точки, по которым соприкасаются звенья, называются элементами кинематической пары. Различают низшие (1-5) пары, элементами которых являются поверхности, и высшие (6, 7) пары, элементами которых могут быть только линии или точки.

Замкнутая плоская цепь Незамкнутая пространственная цепь

Метод структурного синтеза механизмов, предложенный русским ученым Л.В.Ассуром в 1914 г., состоит в следующем: механизм может быть образован путем наслоения структурных групп к одному или нескольким начальным звеньям и стойке. ^ Структурной группой (группой Ассура) называется кинематическая цепь, число степеней свободы которой равно нулю после присоединения ее внешними кинематическими парами к стойке и которая не распадается на более простые цепи, удовлетворяющие этому условию. Принцип наслоения иллюстрируется на примере образования 6-звенного рычажного механизма (рис. 1.3).

Для структурных групп плоских механизмов с низшими парами

где W–число степеней свободы; n – число подвижных звеньев; Рn – число низших пар. Этому соотношению удовлетворяют следующие сочетания (табл.1.2) В роли одноподвижных пар выступают низшие пары. Таблица 1.2

Простейшей является структурная группа, у которой n = 2 и Pн = 3. Она называется структурной группой второго класса. Порядок структурной группы определяется числом элементов ее внешних кинематических пар, которыми она может присоединяться к механизму. Все группы второго класса имеют второй порядок. Структурные группы, у которых n = 4 и Рn = 6, могут быть третьего или четвертого класса (рис. 1.4)

Класс структурной группы в общем случае определяется числом кинематических пар в замкнутом контуре, образованном внутренними кинематическими парами. Класс механизма определяется высшим классом структурной группы, входящей в его состав. Порядок образования механизма записывается в виде формулы его строения. Для рассмотренного примера (рис.1.3): механизм второго класса. Римскими цифрами указывается класс структурных групп, а арабскими – номера звеньев, из которых они образованы. Здесь обе структурные группы относятся ко второму классу, второму порядку, первому виду.

К рычажным механизмам относятся механизмы, звенья которых образуют только вращательные, поступательные, цилиндрические и сферические пары. На рис. II показаны схемы наиболее распространенных плоских рычажных механизмов – кривошипно-ползунного (рис.1.5 а), шарнирного четырехзвенника (рис.1.5 б), кулисного (рис.1.5 в). Кривошип – вращающееся звено, которое может совершать полный оборот вокруг неподвижной оси (звено I на всех трех схемах). Шатун – звено, которое образует кинематические пары только с подвижными звеньями (звено 2 на рис.1.5). Ползун – звено, образующее поступательную пару со стойкой (звено 3 на рис.1.5). Коромысло – вращающееся звено, которое может совершать только неполный оборот вокруг неподвижной оси (звено 3 на рис.1.5). Кулиса – звено, вращающееся вокруг неподвижной оси и образующее с другим подвижным звеном поступательную пару (звено 3 на рис. 1.5).

Рис. 1.5

Во фрикционных механизмах движение от входного звена к выходному передается за счет сил трения, возникающих в местах контакта звеньев (высшая пара). К зубчатым механизмам относятся механизмы, в состав которых входят зубчатые звенья. ^ Механизмы с гибкими связями применяют для передачи вращательного движения между валами при больших межосевых расстояниях Основы расчёта и проектирования механизмов

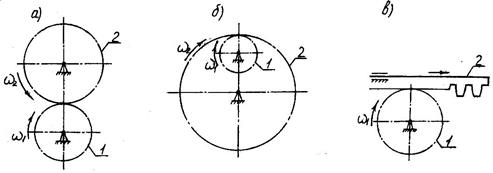

По принципу работы[1] механические передачи делятся: на передачи с непосредственным соприкосновением звеньев (фрикционные, зубчатые, червячные, волновые, винт-гайка, шарнирно-рычажные) и передачи с гибкой связью (ременные, канатные, цепные). Передачи выполняются с постоянным или переменным (регулируемым) передаточным отношением. В последнем случае регулирование может быть ступенчатое или бесступенчатое. Наряду с механическими передачами широко применяются гидравлические, пневматические и электрические передачи. Зубчатая передача – это трехзвенный механизм, в котором два подвижных звена являются зубчатыми колесами, образующими между собой высшую пару. Достоинства: высокая надежность работы в широком диапазоне скоростей и нагрузок, малые габариты, большая долговечность, высокий КПД, сравнительно малые нагрузки на валы и подшипники, постоянство передаточного отношения, простота обслуживания. Недостатки: высокие требования к точности изготовления и монтажа, повышенный шум при больших скоростях. В зависимости от расположения осей вращения колес различают следующие виды зубчатых передач: с параллельными осями (цилиндрические), с пересекающимися осями (конические), со скрещивающимися осями. Цилиндрические передачи: с внешним (рис. 2.1 а) и внут-

ренним зацеплением (рис.2.1 б); частным случаем является реечная передача (рис.2.1"в), осуществляющая преобразование вращательного движения в поступательное. Цилиндрические колеса могут быть с прямыми (рис.2.2 а), косыми или винтовыми (рис.2.2 б) и шевронными зубьями (рис. 2.2в). Конические передачи чаще всего выполняются ортогональными, у которых межосевой угол Конические колеса могут быть с прямыми, тангенциальными и криволинейными (чаще всего круговыми) зубьями.

червяка 1, представляющего собой однозаходный или многоза- ходный винт, и червячного колеса 2. Зубчатое колесо передачи с меньшим числом зубьев называется шестерней (Z1), а с большим числом зубьев – колесом (Z2).

По соотношению угловых скоростей ведущего и ведомого звеньев зубчатые передачи делятся на: а) понижающие (редукторы) и б) повышающие (мультипликаторы). У понижающих передач ведомое звено вращается с меньшей скоростью, чем ведущее (

При методе копирования профиль инструмента точно совпадает с профилем впадины изготовляемого колеса. В качестве инструмента используются модульная дисковая (рис.2.6) или пальцевая фреза, фасонный резец и др. После обработки каждой впадины заготовка поворачивается на один угловой шаг:

Процесс повторяется до тех пор, пока не будут нарезаны все зубья ( При методе обкатки инструмент и заготовка имеют такое же относительное движение, как два зубчатых колеса в зацеплении.

Кроме долбяка используется зуборезная рейка с прямолинейными профилями зубьев или червячная фреза, которая в нормальном сечении витков имеет профиль рейки. Преимущества метода обкатки – высокая производительность, большая точность, возможность нарезания колес одного модуля с различными числами зубьев одним и тем же инструментом.

апередаточное отношение отдельных ступеней –

Перемножим эти отношения:

Сравнивая выражения (2.2) и (2.З), получим

т.е. передаточное отношение многоступенчатой передачи равно произведению передаточных отношений отдельных ступеней. Колеса 1 и 4 вращаются в одну сторону. Таким образом,

Если все ступени являются цилиндрическими передачами, то в общем случае

где n - число внешних зацеплений. Частным случаем многоступенчатой передачи является ступенчатый ряд с промежуточными (паразитными) колесами (рис.2.9).

Промежуточные колеса не влияют на величину общего передаточного отношения, но могут изменять его знак. Такие передачи применяются для изменения направления вращения ведомого звена, а также в случае передачи вращения между удаленными валами. В общем случае

Рассмотрим один из простейших дифференциальных механизмов (рис.2.10).Звенья 1 и 3 – центральные колеса, 2 – сателлит, Н –водило. Водило Н и соосные с ним центральные колеса 1 и 3 называются основными звеньями.

Получим формулу, связывающую угловые скорости звеньев в дифференциальном механизме. Используем метод обращения движения. Сообщаем всем звеньям механизма дополнительную угловую скорость, равную угловой скорости водила Н, но противоположно направленную, т.е. (

Таким образом, так как

где

Полученное выражение(2.6) называется формулой Виллиса. В общем случае формула Виллиса имеет вид

Если в дифференциальном механизме одно из центральных колес сделать неподвижным, то получится планетарный механизм (рис. 2.11). Так как

где индекс в соответствует неподвижному центральному колесу. Планетарные механизмы часто называются планетарными передачами. Они позволяют получать большие передаточные отношения при малых габаритах. Пример. Определить

Рис.3.3 Решение: Для построения плана скоростей механизма существуют различные методы, наиболее распространённым из которых является метод векторных уравнений, разработанный советскими учёными. Модуль скорости точки Допустим, что точка Вернём точку На плане скоростей векторы, исходящие из полюса скоростей

|

|||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 1019; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.141 (0.01 с.) |

- угол поворота кривошипа (обобщенная координата).

- угол поворота кривошипа (обобщенная координата).

, откуда

, откуда  ,

,

= 90° (рис.2.3).

= 90° (рис.2.3). (2.1)

(2.1) ), a у повышающих – наоборот(

), a у повышающих – наоборот( ).

). .

. - центральный угол). Так как форма эвольвенты зависит от радиуса основной окружности, то колеса одного модуля, но с разным числом зубьев должны нарезаться фрезами с различной кривизной эвольвенты. Но бесконечное количество фрез иметь невозможно, поэтому промышленностьюизготавливаются комплекты, состоящие из 8 фрез. Это приводит к неточности изготовления колес. Вторым существенным недостатком метода копирования является низкая производительность труда.

- центральный угол). Так как форма эвольвенты зависит от радиуса основной окружности, то колеса одного модуля, но с разным числом зубьев должны нарезаться фрезами с различной кривизной эвольвенты. Но бесконечное количество фрез иметь невозможно, поэтому промышленностьюизготавливаются комплекты, состоящие из 8 фрез. Это приводит к неточности изготовления колес. Вторым существенным недостатком метода копирования является низкая производительность труда.

(2.2)

(2.2)

(2.3)

(2.3)

(2.4)

(2.4)

(2.5)

(2.5)

). При этом относительное движение звеньев не изменится, а угловые скорости в обращенном движении будут следующими:

). При этом относительное движение звеньев не изменится, а угловые скорости в обращенном движении будут следующими:

то дифференциальный механизм превратился в зубчатый механизм с неподвижными осями. Для такого обращенного механизма

то дифференциальный механизм превратился в зубчатый механизм с неподвижными осями. Для такого обращенного механизма (2.6)

(2.6) - передаточное отношение обращенного механизма, определяемое через число зубьев колес:

- передаточное отношение обращенного механизма, определяемое через число зубьев колес:

то из формулы

то из формулы получим:

получим:

(2.7)

(2.7) (2.8)

(2.8) если

если

(рис.2.12).

(рис.2.12).

можно определить по следующей формуле:

можно определить по следующей формуле:  . Линия действия вектора скорости точки

. Линия действия вектора скорости точки  , а сам вектор направлен в сторону вращения звена

, а сам вектор направлен в сторону вращения звена  не закреплена, и представим себе, что все точки звена

не закреплена, и представим себе, что все точки звена  совершают переносное движение со скоростью

совершают переносное движение со скоростью  , то есть

, то есть  . С одной стороны, с другой стороны

. С одной стороны, с другой стороны  .

. на действительную траекторию

на действительную траекторию  , для чего придадим точке

, для чего придадим точке  со скоростью относительного движения

со скоростью относительного движения  .

. являются векторами абсолютных скоростей соответствующих точек, а векторы, которые не проходят через полюс плана ускорений, являются относительных скоростей соответствующих точек. Отрезок

являются векторами абсолютных скоростей соответствующих точек, а векторы, которые не проходят через полюс плана ускорений, являются относительных скоростей соответствующих точек. Отрезок  является планом скоростей звена

является планом скоростей звена  является планом скоростей звена

является планом скоростей звена