Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ремонт реостатных контроллеровСодержание книги

Поиск на нашем сайте

1. Ремонт контроллера выполняет слесарь электроаппаратного отделения. Контроль осуществляет мастер электроаппаратного отделения. 2. Перед разборкой контроллер продуть сжатым воздухом и осмотреть. Для определения характера и объёма ремонтных работ по кулачковому валу, контакторным элементам и механизму пневматического привода проверить работу контроллера под воздухом. При этом особое внимание обратить на правильность развёртки кулачкового вала и замыкания контакторных элементов по позициям, которое проверяют специальным шаблоном (рис.37 для КСП-1А). После проверки контроллер разобрать. 3. Снять подшипниковый щит пневмопривода вместе со звездой, валиком, храповиком, шестерней, подшипниками. Из цилиндра вынуть поршень и с него снять манжеты. Все детали промыть бензином и тщательно осмотреть. 4. Риски на внутренней поверхности цилиндра устранить шлифовкой. Наибольшие риски на рабочих поверхностях цилиндра допускаются при условии отсутствия утечек воздуха при давлении воздуха 7 кгс/см2. При разработке внутреннего диаметра цилиндра свыше 58,2 мм (для КСП-1А), его заменить новым или восстановить хромированием. Овальность и конусность цилиндра допускаются до 0,5 мм. Разработанные отверстия и отверстия с повреждённой резьбой заварить, а затем восстановить по чертежу. 5. Трещины в крышке цилиндра и крышке подшипникового щита заварить. Прокладки цилиндра, подшипникового щита и вентилей, пришедшие в негодность, заменить новыми, изготовленными из листового паронита. Поршень цилиндра, имеющий на рабочей поверхности риски, шлифовать. При уменьшении диаметра поршня в результате износа, последний восстановить хромированием. 6. Проверить плотность посадки оси ролика в поршне: ось не должна иметь никакой качки в месте посадки. Радиальный люфт ролика не должен превышать 0,5 мм, а аксиальный-1 мм. Новые и годные манжеты прожировать (см.ремонт электропневматических контакторов). Пружинные лепестковые шайбы поршней, имеющие трещины и изломы лепестков, заменить. 7. Профиль звезды проверить специальным шаблоном. Изношенную звезду восстановить наплавкой с последующей обработкой. Звезду запрессовать на вал и приварить с двух сторон. Шестерни привода и кулачкового вала, имеющие толщину зуба по делительной окружности менее 5,2 мм, заменить новыми. Храповик переключателя вентилей проверить шаблоном. При необходимости выполнить наплавку граней с последующей обработкой. Обработанный храповик вновь проверить шаблоном и оцинковать. При необходимости заменить изоляцию храповика от вала. Изоляцию изготовить из лакоткани или миканита. Проверить состояние подшипников привода. 8. Стальную трубу воздухопровода осмотреть, проверить состояние резьбы на всех элементах воздушной подводки. Трубки, имеющие повреждения-трещины, вмятины, а также перекрученные, заменить. Концы трубок развальцевать на длине 6 мм под углом 45°. Воздухопроводные коллекторы при ремонте должны быть оцинкованы. 9. Шаблоном проверить параллельность боковых щитов и их перпендикулярность корпусу. При необходимости переклепать крепящие угольники. Разработанные отверстия в щитах и трещины заварить с последующей обработкой. В подшипники заложить смазку УТВ. Если кулачковый вал и шайбы находятся в хорошем состоянии, то вал не разбирать. После постановки новых шайб кулачковый вал проточить и проверить на биение на токарном станке. Правильность установки шайб по длине вала проверить шаблоном. 10. Разобрать переключатель вентилей. При необходимости заменить бронзовые пластины боковых контакторов. Новые контактные пластины изготовить из бронзы. Изношенный рычаг переключателя вентилей заменить. После сборки переключателя проверить расстояние между боковыми гранями контактов, которое со стороны колодки должно быть 20мм, а с противоположной стороны 34-35 мм (для КСП-1А). Боковые контакты должны находиться на равном расстоянии от вертикальной оси колодки переключателя вентилей контроллера, а нижние контакты выступать над поверхностью на 11 мм. 11. После ремонта отдельных элементов контроллер собрать и отрегулировать: установить щиты и шаблоном проверить их параллельность. Подшипники собрать на кулачковом валу, после чего вал установить на место и закрепить корпус подшипников. Затем повернуть вал от руки и проверить его лёгкость вращения и отсутствие продольного люфта в подшипниках. Установить механизм привода, убедиться в том, что при нулевом положении реостатного контроллера зуб малой шестерни с отметкой 0 входит во впадину большой шестерни с отметкой 0. Проверить также качество зацепления по отсутствию заклинивания и касанию зубьев по всей ширине (16 мм.). 12. Контакторные элементы КЭ-4 предварительно монтировать на установочные планки. Планки с контакторными элементами крепят к щитам. Растворы контакторов проверить шаблоном. Если растворы всех контакторов, установленных с одной стороны вала, меньше нормы, или, наоборот, больше нормы, то следует либо уменьшить толщину планки с внутренней стороны в местах опоры на величину не более 2 мм, либо подложить под нижнюю часть планки фибровую или прессшпановую прокладку толщиной до 1 мм. 13. Ролики контакторных элементов, включённых на определённых позициях реостатного контроллера, должны отстоять от кулачковых шайб на расстоянии не менее 0,5 мм, а ролики выключенных контакторных элементов на всех позициях расположены не ближе 3 мм от края склона кулачка. При движении роликов по рабочим поверхностям кулачков касание должно происходить не менее чем на 75% ширины кулачка, а смещение осей симметрии шайбы и ролика не превышать 2 мм. 14. Проверить правильность замыкания контакторных элементов на всех фиксированных позициях кулачкового вала. При этом вал повернуть и установить в требуемое положении нажатием кнопок вентилей, присоединённых к источнику сжатого воздуха. Проверку выполнить в соответствии с диаграммой включения по положениям кулачкового вала. Регулировку произвести за счёт опиловки профиля или замены кулачковых шайб, подбора контактов различной толщины, замены контакторных элементов и выпиливания паза изолятора (рис. 33 для КСП-1А) 15. Проверить правильность установки кронштейна с переключателем вентилей: при правильной симметричной установке рычага относительно вертикальной оси звезды ось рычага должна проходить через ось звезды переключателя. Зазоры между нижним краем колодки и контактным рычагом переключателя вентилей контроллера на всех фиксированных позициях должны быть одинаковыми. Наибольшая допустимая разница зазоров составляет 1 мм. 16. Проверить правильность установки переключателей вентилей в поперечном направлении величиной зазоров между нижним краем колодки и рычагом. Зазоры должны быть в пределах 2-6 мм. Если зазоры больше 6 мм, то переключатель вентилей передвигают в поперечном направлении в сторону рычага; если зазоры меньше 2 мм, то его передвигают в противоположную сторону. Смещают переключатель за счёт прокладок между кронштейном и фланцем привода. 17. Пневматическую систему проверить на отсутствие утечек при давлении воздуха 7 кгс/см2 при помощи мыльного раствора. 18. По окончании монтажа реостатный контроллер установить на стенд в рабочем положении. К зажимам 30, 1Г, 22Б подвести напряжение 50В (для КСП-1А), воздухопровод поставить под давление 5 кгс/см2 и действие аппарата проверить непрерывной работой в течение 20 мин. После этого должны быть проверены основные переходы и растворы. Кулачковый вал должен чётко переходить с позиции на позицию при давлении 3,5 кгс/см2. 19. Сопротивление изоляции проверить в течение 1 мин.при напряжении 9500 В между силовой цепью и каркасом, между силовой цепью и цепью управления, между соседними группами контакторных элементов. При напряжении 1000 В проверить сопротивление изоляции между цепью управления и корпусом. 20. По окончании испытаний контроллер переместить на позицию накопления исправных аппаратов.

Рис. 33 Универсальное приспособление для проверки замыкания контакторов КСП-1А по позициям:

а – приспособление; б – таблица замыкания контакторов Кулачковые контакторы Назначение и устройство. Кулачковые контакторы применяются для коммутации цепей управления. На электропоездах применяют силовые контакторы КЭ-153 (КЭ-4Д-2-модификация) и КЭ-353 (КЭ-9А-1 - модификация). Кулачковый контактор КЭ-353 (КР-9А-1) в отличие от контактора КЭ-153 (КЭ-4Д-2) имеет дугогасительную систему. Кроме того, применяются блокировочные контакторы КЭ-2А. На реостатном контроллере КСП-1А электропоезда ЭР2 применяются кулачковые контакторы типа КР-3А и КЭ4Д.

Кулачковые контакторы КЭ-153 (КЭ-153Д) и КЭ-353 На изоляторе 2 (рис. 34) контактора закреплен кронштейн 3, в который вставлена и зафиксирована шплинтом ось 10, вокруг которой поворачивается рычаг 7. Подвижный 15 и неподвижный 16 контакты постоянно замкнуты, так как рычаг 7 поджат прижимной пружиной 6, установленной между кронштейном 3 и хвостовиком рычага 7. Подвижный контакт 15 установлен в рычаге 7 на призмах 11 и 12. Его положение относительно рычага 7 и, следовательно, зазор между контактами при размыкании регулируют, изменяя усилие притирающей пружины 14 с помощью гайки 13. Кулачковая шайба контроллера воздействует на рычаг 7 через ролик 9, установленный на оси 8, преодолевая усилие пружины 6, чем размыкает контакты 15 и 16. В качестве ролика использован шариковый подшипник. Провода электросхемы подключают к контактору через контактную шпильку 5, соединенную гибким шунтом 4 с подвижным контактом 15 и вывод 1, крепящий к изолятору 2 держатель неподвижного контакта 16. Контактор КЭ-353 аналогичен контактору КЭ-153, но он поляризованный и оборудован системой магнитного дугогашения. Под головкой болта установлен постоянный магнит и латунный рог. Положительным выводом служит неподвижный контакт.

Кулачковый контактор КЭ-2А Контактор состоит из изолятора 5 (рис. 35), рычага 1, неподвижного 9 (контактный болт) и подвижного 8 контактов и двух выводов 11 и 12. Выводы изготовлены из латуни и установлены на изоляторах. В вывод 11 ввернут болт 9 с контактной накладкой из серебра. Пружина 10, зажатая между заплечиком вывода и головкой контактного болта, предохраняет болт от самопроизвольного отворачивания. Вворачивая или выворачивая болт, регулируют зазор между контактами. Узел подвижного контакта состоит из серебряного контакта 8, пружинящей пластины 6 и гибкого пластинчатого шунта 7. Контакт приклепан одновременно к шунту и к пластине. Рычаг 1 из изоляционного материала качается на оси 4, установленной в отверстии изолятора 5. Ось зафиксирована в изоляторе стопорным пружинным кольцом. На рычаге установлен ролик 3 и узел подвижного контакта. В качестве ролика применен шарикоподшипник. Форма рычага, пружинящей пластины и расположение оси вращения выбраны так, что при замыкании контактов обеспечивается их провал и проскальзывание относительно друг друга. Включение контактов и их прижатие обеспечивается включающей пружиной 13, воздействующей на хвостовик рычага. В исходном положении контакты замкнуты, при воздействии кулачковой шайбы контроллера на ролик 3 преодолевается усилие пружины 13 и происходит размыкание контактов. Для закрепления контактора на рейках в изолятор залита металлическая гайка. Характерные неисправности кулачковых контакторов - обгорание и повышенный износ контактов. В первом случае неисправность вызвана недостаточным усилием нажатия контактов, а во втором - увеличенным. Устранить обе неисправности можно, заменив контактор или пружину. Провал контактов измеряют универсальным измерительным инструментом или щупом. При несоответствии провала номинальному значению контактор заменяют. Усилие нажатия контактов измеряют динамометром класса точности не ниже 1,5. Начальное усилие измеряют на разомкнутых контактах динамометром, действие которого приложено в направлении оттягивания контактов в тот момент, когда контакты начинают перемещаться. Конечное усилие измеряют при замкнутых контактах также в направлении оттягивания контактов.

Рис. 34 Кулачковый контактор КЭ-2А 1 - вывод; 2 - изолятор; 3 - кронштейн; 4 - гибкая шина; 5 - контактная шпилька; 6 - прижимная пружина; 7 - рычаг; 8 - ось ролика; 9 - ролик; 10 - ось рычага; 11, 12 - призмы; 13 - регулировочная гайка; 14 - притирающая пружина; 15 - подвижный контакт; 16 - неподвижный контакт.

Рис. 35 Кулачковый контактор КЭ-153 1 - рычаг; 2 - ось ролика; 3 - ролик; 4 - ось рычага; 5 - изолятор; 6 - пружинящая пластина; 7 - гибкий шунт; 8 - подвижный контакт; 9 - контактный болт; 10 - фиксирующая пружина; 11, 12 - выводы; 13 - включающая пружина.

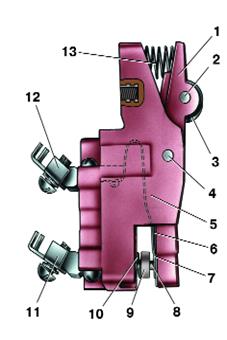

Кулачковый контактор КЭ-4Д Кулачковый контактор КЭ-4Д (рис. 36) применяют в качестве силового без дугогашения. Устанавливают такие контакторы в реостатном контроллере и в реверсоре (на ЭР2), в реостатном контроллере и в реверсивно-тормозном переключателе (на ЭР2Т, ЭТ2). Контактор имеет пластмассовый изолятор, который привинчивается болтом к рейке группового аппарата. На этом изоляторе устанавливают кронштейн и латунный держатель с закреплённым на нём неподвижном контактом. На оси кронштейна крепят рычаг, который является подвижной частью контактора. На оси рычага монтируют латунный держатель, на котором закреплён подвижной контакт с гибким шунтом. Между кронштейном и рычагом на специальных цилиндрических направляющих установлена включающая пружина, а между держателем и рычагом – притирающая пружина. В рычаге на игольчатом подшипнике укреплён ролик, который при набегании на выступ кулачковой шайбы поворачивает рычаг вокруг своей оси. Включающая пружина при этом сжимается, а контакты под действием притирающей пружины сначала перекатываются, а затем, когда держатель упрётся в рычаг, размыкаются. При сбегании ролика контактора с выступа кулачковой шайбы рычаг под действием включающей пружины поворачивается вокруг оси до упора на изоляторе. В процессе поворота подвижный и неподвижный контакты замыкаются, а затем под действием притирающей пружины перекатываются и притираются.

Рис. 36 Контактор КЭ-4Д. 11 – включающая пружина, 12 – ролик, 13 – рычаг, 14 – притирающая пружина, 15, 25 – оси, 16, 20 – держатели, 17 – подвижный контакт, 18 – шунт, 19 – неподвижный контакт, 21 – изолятор, 22 – кронштейн, 23, 24 – направляющие пружины.

Рис. 37 Кулачковый контактор КР-3А

1 – включающая пружина, 2 – неподвижный контакт, 3 – подвижный контакт, 4 – пластина, 5 – подвижный рычаг, 6 – стальной ролик, 7 – стойка, 8 – пластмассовый изолятор, 9 – гибкий шунт.

Кулачковый контактор КР-3А

Кулачковый контактор КР-3А используют в контроллере машиниста, реостатном контроллере и реверсоре электропоезда ЭР2. Он имеет пластмассовый изолятор 8 (рис. 37), стойку 7 и неподвижный контакт 2. Изолятор болтом крепят к рейке группового аппарата. Стойка и неподвижный контакт закреплены на изоляторе. Неподвижный контакт 2 представляет собой болт, проходящий сквозь изолятор. На стойке шарнирно укреплён подвижный корытообразный рычаг 5 со стальным роликом 6. К этому рычагу посредством тяги присоединена пластина 4 с подвижным контактом 3, имеющим серебряную напайку, и гибким шунтом 9. Второй конец шунта присоединён к шпильке стойки. Притирание и включение контактов осуществляет пружина 1, установленная на тяге. При набегании ролика контактора на кулачковую шайбу происходит поворот рычага вокруг оси. Вместе с рычагом поворачивается контактная пластина, и контакты размыкаются. При сбегании ролика контактора с выступа кулачковой шайбы рычаг под действием пружины поворачивается вокруг оси в обратном направлении до упора на изоляторе. В процессе поворота контакты снова замыкаются.

|

||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 3025; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.233.83 (0.008 с.) |