Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Их причины и способы устраненияСодержание книги

Поиск на нашем сайте

Ремонт быстродействующего контактора защиты.

1. Ремонт быстродействующего контактора выполняет слесарь электроаппаратного отделения. Контроль за ремонтом осуществляет мастер электроаппаратного отделения. 2. Контактор продуть сжатым воздухом и разобрать. Разобранные детали осмотреть на обнаружение трещин. 3. Осмотреть дугогасительную катушку. Её концы должны быть надёжно приклёпаны к выводной пластине и шунту, а место соединения пропаяно припоем ПОС-40. 4. У магнитопровода проверить плотность посадки стягивающих заклёпок. Распушение листов пакета не допускается. Места соприкосновения полюсов и якоря привода очистить от ржавчины и загрязнений и пришабрить до площади прилегания не менее 75%. 5. Проверить качество приварки контактного зажима к выводам витка. Прогары шины площадью не более 3% сечения зачищают наждачным полотном. Глубокие прогары и трещины заваривают газовой сваркой. 6. Порванную прессшпановую изоляцию заменить. Виток прочно укрепить в пазах магнитопровода. 7. Сработанные поверхности контактов наплавить газовой сваркой до чертёжных размеров. Пружины, потерявшие жёсткость и просевшие заменить, у годных проверить характеристики. 8. Стенки дугогасительной камеры очистить на дробеструйной установке. Ослабшие полюсы приклеить эпоксидной смолой, прогары стенок заделать замазкой. Шунты, имеющие обрыв жил более 10% сечения, заменить. 9. Повреждённую пайку восстановить с применением припоя ПОС-40. После сборки контактора проверить установочные размеры и зазоры. 10. Произвести замер сопротивления включающих катушек и определить сопротивление изоляции шины витка насыщения и силовой дугогасительной катушки по отношению к магнитопроводу. Перед регулировкой проверить лёгкость перемещения подвижной части контактора при надетой дугогасительной камере и снятых пружинах. Затем установить пружины и отрегулировать ток отключения контактора. 11. После трёхкратной проверки величины тока отпадания пружины зафиксировать контргайками. 12. Проверить раствор, провал нажатие блокировочных контактов, убедиться в отсутствии заедания в блокировочной системе.

Технические данные контактора КМБ-3

Порядок регулировки быстродействующего контактора защиты (КМБ-3) после ремонта. 1. Быстродействующий контактор установить в прижим стола для электроаппаратов. 2. Подключить контактор к стенду, для подключения использовать провода с разъёмом маркированным ХР4. 3. От клемм стола для электроаппаратов подсоединить соединительные провода, сечением не менее 75 мм2 к размагничивающей катушке контактора. 4. Переключатель SА8 установить в положение “1”. Включить выключатель “СЕТЬ”, контролировать наличие напряжения по сигнальной лампе. Включить тумблер “8А” 5. Автотрансформатором “8А” установить напряжение включающих катушек по вольтметру РV1 согласно техническим данным. 6. Контактор включится. Переключатель SА8 переключить из положения “1” в положение “2”. Произойдёт переключение включающих катушек с параллельного соединения на последовательное. При этом положении контактор должен чётко включиться и надёжно удерживаться во включенном положении. Если контактор не включается или усилие удержания во включённом положении незначительно, то следует определить полярность выходных концов включающих катушек и соединить их в соответствии со схемой. Нажатием чёрной кнопки “СИЛОВАЯ ЦЕПЬ” включить многоамперный агрегат. 7. Плавным повышением тока (вращая потенциометр RР1) в цепи размагничивающей катушки, отрегулировать контактор на отключение при токе установленном для испытываемого контактора. Контроль тока вести по амперметру РА3. Регулировка тока отпадания осуществляется изменением значения добавочного сопротивления. Ток отпадания контролировать по амперметру РА1. 8. По окончании регулировки потенциометр “RР1” вывести в крайнее левое положение, выключить многоамперный агрегат и цепь “8А”. Органы управления перевести в первоначальное положение.

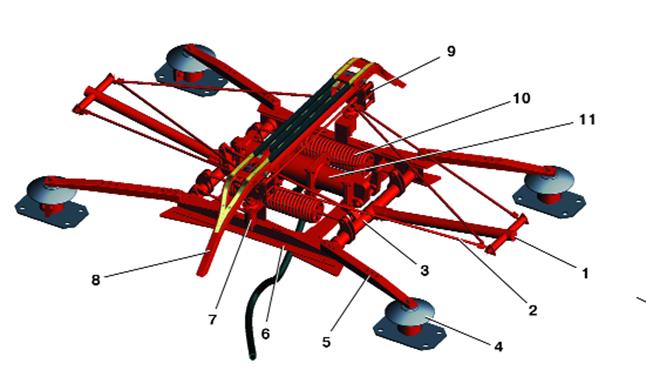

Токоприёмники. Назначение и устройство Токоприемник служит для передачи электрической энергии от контактного провода к оборудованию электропоезда. На электропоездах установлены токоприемники ТЛ-13У1-01, П-1(в/и) состоящие из следующих основных узлов: – основания 6 (рис. 6); – подвижной системы, состоящей из нижних 1 и верхних 2 трубчатых рам; – верхнего узла, состоящего из полоза 8 и кареток 9; – механизма подъема и опускания токоприемника. На основании закреплены четыре кронштейна 5 с изоляторами 4, через которые токоприемник крепят на крыше вагона. Перестановкой кронштейнов на основании обеспечивают размер (1450х1980 мм), необходимый для установки токоприемника.

Рис. 6 Токоприемник ТЛ-13У-01:

1 - нижняя рама; 2 - верхняя рама; 3 - вал; 4 – опорный изолятор; 5 - кронштейн; 6 - основание; 7 - упор; 8 - полоз; 9 - каретка; 10 - поднимающая пружина; 11 - пневматический привод;

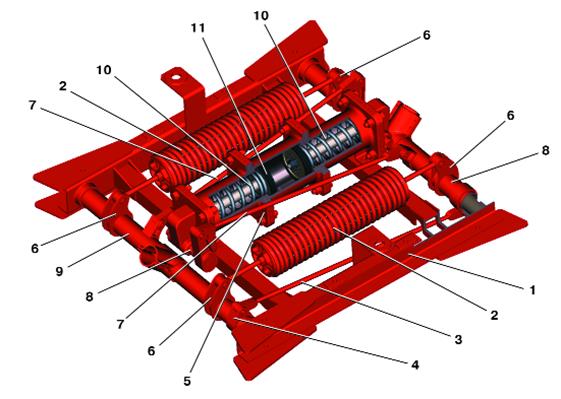

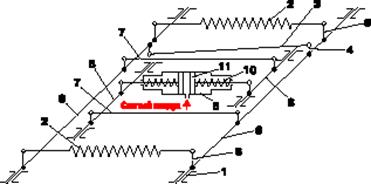

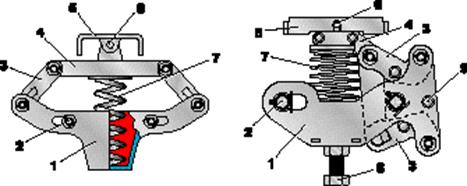

При подаче сжатого воздуха в цилиндр пневмопривода 5 (рис. 7) поршни 11 привода расходятся, сжимая опускающие пружины 10 и поворачивая валы 8. При этом валы 8 через тяги 7 поворачивают валы 9, на которые дополнительно действует усилие поднимающих пружин 2. Поворачиваясь под действием поднимающих пружин и поршней, валы 9 поднимают нижнюю и верхнюю рамы токоприемника с полозом. Усилие прижима полоза поднятого токоприемника к контактному проводу зависит только от усилия поднимающих пружин 2. При падении давления сжатого воздуха в цилиндре пневмопривода сжатые опускающие пружины 10 сдвигают поршни 11, преодолевая при этом усилие поднимающих пружин 2, и, поворачивая валы 8, опускают рамы токоприемника.

Рис. 7 Привод токоприемника: а - привод; б - кинематическая схема привода; 1 - основание; 2 - поднимающие пружины; 3, 7 - тяга; 4, 6 - рычаг; 5 - пневматический привод; 8, 9 - вал; 10 – опуска- ющая пружина; 11 – поршень

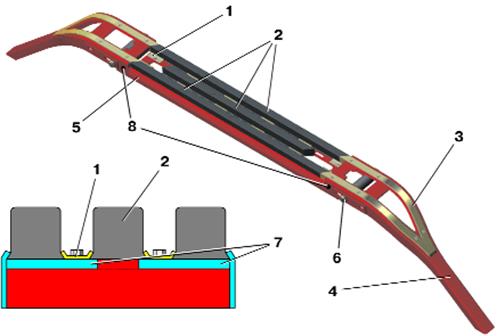

Для уменьшения износа полоза токоприемника и контактного провода на полозе 5 (рис. 8) установлены угольные вставки 2, которые заменяют по мере износа. Вставки 2 крепятся на полозе 5 болтами с помощью прижимных планок1. Чтобы исключить попадание контактного провода за полоз при проходе воздушных стрелок, на концах полоза 5 имеются концевые скосы 4.

Рис. 8 Полоз токоприемника: 1 - прижимная планка; 2 - угольная вставка; 3 - накладка концевого скоса; 4 - концевой скос; 5 - полоз; 6 - отверстие крепления полоза к каретке; 7 - подкладка под угольные вставки из шинной меди; 8 - шпилька крепления медного шунта к подкладке и полозу.

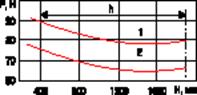

Рис. 9 Каретка токоприемника: а - первой серии; б - новой серии; 1 - основание; 2 - поперечный валик токоприемника; 3 - серьга; 4 - верхняя планка; 5 - коромысло; 6 - ось; 7 - пружина; 8 - регулировочный болт; 9 - заклепка Для смягчения ударов полоза 8 (см. рис. 6) о контактный провод при подъеме токоприемника полоз крепят к верхним рамам 2 с помощью кареток 9. Каретка (рис. 9) представляет собой систему шарнирно связанных рычагов, обеспечивающих вертикальное перемещение полоза относительно рамы токоприемника в пределах 50 мм. Качество регулировки и правильность работы токоприемника определяют по статическим характеристикам - графическое изображение зависимости усилия нажатия Р от высоты подъема H полоза показано на рис. 10.

Рис. 10 Статическая характеристика токоприемника: 1 - при пассивном нажатии; 2 - при активном нажатии; h - рабочий диапазон высоты подъема.

Характеристики токоприемника проверяют в следующей последовательности:

Зацепив динамометр за подкаретные тяги рамы, плавно, без рывков, опускают токоприёмник, контролируя показания динамометра через каждые 100-150 мм после отрыва полоза от контактного провода, после чего, сдерживая токоприёмник, позволяют ему так же плавно, без ускорений подняться до предельной высоты, продолжая следить за показаниями динамометра. q Статическая характеристика – нажатие полоза на контактный провод в пределах рабочей высоты при подъёме (активное нажатие) и опускании (пассивное нажатие) токоприёмника. Рабочая высота токоприёмника: -наименьшая – 400 мм -наибольшая – 1900 мм q Статическое нажатие на контактный провод в диапазоне рабочей высоты токоприёмника типа ТЛ-13У должно быть: - летом 7 * 9 кгс (7 кгс – при подъёме, 9 кгс – при опускании); - зимой 9 * 11 кгс (9 кгс – при подъёме, 11 кгс – при опускании). q Статическое нажатие на контактный провод токоприёмника ТСП-6М электропоезда ЭР-200 - 9 * 11 кгс (9кгс – при подъёме, 11 кгс – при опускании); При движении вниз, прилагая к динамометру усилия, приходится преодолевать усилие подъёмной пружины и сопротивление движению, обусловленное трением в шарнирах и возможным заеданием подвижных деталей, поэтому статическое нажатие при движении вниз больше.

1. При движении вверх сопротивление движению, напротив, препятствует подъёму токоприёмника, благодаря чему к динамометру требуется прикладывать меньшее усилие и статическое нажатие при движении вверх меньше. 2. Результаты измерений должны соответствовать техническим нормам токоприёмника. 3. В любом случае разность контактных нажатий на одной и той же высоте при подъёме и опускании токоприёмника не должна превышать 2 кгс. Превышение этого значение указывает на наличие повреждений или на нарушение технологии сборки аппарата. 4. Разница между наибольшим и наименьшим нажатием при одностороннем движении токоприёмника в диапазоне рабочей высоты должна быть в пределах 0,5 – 1 кгс. 5. Улучшение статической характеристики достигают устранением заеданий в шарнирах, сменой или добавлением смазки, но основную регулировку нажатия полоза на контактный провод осуществляют изменением натяжения подъёмных пружин и геометрии их установки. 6. Нажатие полоза на контактный провод регулируется изменением предварительной затяжки подъёмных пружин путём вращения их совместно с держателями на регулировочных штырях. Обеспечение постоянства контактного нажатия достигается регулировкой плеча подъёмных пружин в пределах рабочей высоты. Величина опускающей силы и максимальная высота подъёма регулируются поворотом тяги пневматического привода, имеющей для этого по концам правую или левую резьбу. Перед регулировкой контргайки на тяге отпускают, после регулировки - тщательно затягивают. 7. Время подъёма и опускания токоприёмника регулируется редукционным клапаном типа КЛП-101Б-2, установленном в шкафу тамбура вагона, о чёткости работы которого судят по времени и характеру подъёма и опускания токоприёмника. Для осуществления операции подъёма токоприёмника необходимо кратковременно (1-2 с) нажать на грибок вентиля подъёма. Плавный подъём токоприёмника должен несколько замедляться в зоне подхода к контактному проводу, чтобы не наблюдалось удара о контактный провод. При выключении, быстро начав опускаться, токоприёмник должен плавно замедлить движение при подходе к упорам и без ударов садиться на амортизаторы. Время подъёма и опускания токоприёмника проверяется хронометром. Время подъёма и опускания токоприёмника должно быть при номинальном давлении сжатого воздуха (5 кгс/см2): - подъём 7-10 с. - опускание 3,5-6 с.

Вероятной причиной повреждения редукционного клапана может быть сильное загрязнение воздушных клапанов, износ клапанов и седел или ослабление затяжки пружин и других регулирующих устройств. Неисправные клапаны подлежат замене.

Регулируют усилие нажатия поднимающими пружинами, вращая их на штырях, укрепленных на главных валах токоприемника. Сезонную регулировку характеристик токоприемника выполняют перед зимним и летним периодом эксплуатации, что устанавливается нормативными документами МПС и дороги, где эксплуатируются электропоезда. Надежность работы токоприемника обеспечивается прежде всего прочностью рам и полозов, состоянием контактных накладок на полозах, величиной трения в шарнирах подвижных рам, четкостью работы пневматического привода и пружин, состоянием электрической изоляции. Накладки полоза должны быть надежно закреплены, подплавы и поджоги на их поверхности зачищены. Полозы, имеющие толщину угольной вставки менее 10 мм, заменяют. Если на угольных вставках имеются поперечные трещины в количестве не более двух на каждую и они не ослабляют крепление, вставки можно эксплуатировать далее. Не заменяют также вставки со сколами, если ширина скола на поверхности трения не превышает 15 мм, а глубина – 5 мм. Плавная волнистость рабочей поверхности вставки не является браковочным признаком. Зазор между угольными вставками, смонтированными на полозе со стороны контактной поверхности, не должен превышать 0,5 мм. Стыки вставок и накладок друг с другом и с торцами металлических концевых скосов полоза тщательно запиливают для обеспечения плавного перехода провода по стыку. Контролируют надежность крепления вставок на полозах. При необходимости болты, крепящие вставки и прижимные планки, подтягивают. При одностороннем износе угольных вставок допускается переворачивание полоза в горизонтальной плоскости другой стороной. Изношенные по диаметру более чем на 1 мм оси крепления полоза к кареткам заменяют новыми. Детали токоприемника, имеющие трещины или изломы, заменяют. Не допускается заедание шарнирных соединений. Смазочный материал на полозы, в цилиндры и шарнирные соединения токоприемника добавляют в соответствии с картой смазки. Опорные изоляторы и полихлорвиниловые трубки воздушной магистрали очищают от грязи. Перекосы в креплении рычагов кареток устраняют, пружины кареток в случае уменьшения жесткости заменяют. Проверяют состояние шплинтов. Время подъема и опускания токоприемника регулируют редуктором (дроссельным клапаном) клапана токоприемника, установленного в шкафу № 1 моторного вагона. Величину опускающей силы и максимальную высоту подъема регулируют изменением длины тяги пневматического привода, имеющей для этой цели по концам правую и левую резьбу. Перед регулировкой контргайки на тяге отпускают, после регулировки надежно затягивают. В зимнее время с полозов токоприемников удаляют снег и лед, подвижные трубы покрывают антигололёдной смазкой.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 1854; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.102 (0.008 с.) |