Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Свойства противопригарных покрытийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Свойства противопригарных покрытий делятся на две основные группы: свойства суспензии (краски) и свойства отвержденного слоя покрытия на форме или стержне (рис. 33). Свойства суспензии условно можно разделить на две группы: а) общие – характеризуют краски в целом как дисперсную систему (суспензию) и ее отдельные составляющие; б) технологические – определяют пригодность краски для нанесения на поверхность формы и придания ей требуемых свойств; Свойства готового покрытия проявляются при его контакте с жидким металлом и оказывают непосредственное влияние на состав, структуру и качество поверхности отливок. С точки зрения коллоидной химии, суспензии красок – седиментационно-неустойчивые системы. В этих системах частицы твердой фазы окружены адсорбционно-сольватной оболочкой, образующейся в результате поверхностных явлений на границе раздела твердой и жидкой фаз. Свойства суспензий зависят от молекулярной природы фаз и оказывают большое влияние на процесс формирования слоя покрытия на формах или стержнях и на чистоту поверхности отливок. Дисперсная фаза может состоять из одного или нескольких материалов. При использовании одной и той же жидкой фазы свойства суспензии зависят только от содержания сухих наполнителей, их химического состава, дисперсности, формы, активности поверхности их частиц. Многие огнеупорные и специальные наполнители покрытий хотя и обладают в исходном состоянии хорошими физико-химическими свойствами, но являются дефицитными. Поэтому в последние годы ведутся исследования и разрабатываются способы, позволяющие улучшить исходные свойства сыпучих наполнителей с целью замены дефицитных материалов, снижения их расхода, улучшения свойств покрытий и качества отливок.

Плотность косвенно характеризует объемную концентрацию огнеупорного наполнителя и зависит от плотности наполнителя и жидкой фазы, а также от их соотношения в составе покрытия. Измеряется при 20 °С и выражается в граммах на кубический сантиметр. Ареометрический метод контроля плотности денсиметрами общего назначения дает приближенный результат. Более точным методом является весовой. При этом методе мерный цилиндр известной массы (обычно с градуировкой 1–10 см3) заполняется до верхней отметки (10 см3) суспензией контролируемой краски и взвешивается. Величина плотности определяется по формуле

где М 2 – масса заполненного цилиндра, г; М 1 – масса пустого цилиндра, г. В объеме краски недопустимо наличие пены, так как образующиеся пузырьки воздуха снижают величину показателя. Вязкость красочных суспензий (или внутреннее трение) характеризует сопротивляемость суспензии ее движению под действием приложенных одинаковых напряжений. Величина, обратная вязкости, характеризует подвижность (текучесть) суспензии. Обычно определяется условная вязкость, то есть время истечения суспензии через калиброванное отверстие резервуара определенного объема. При проведении испытаний отверстие сопла вискозиметра ВЗ-4 (рис. 34) закрывается пальцем, вискозиметр заполняется контролируемым покрытием. Покрытие предварительно перемешивается и доводится до 20 °С. Затем сопло открывается и одновременно включается секундомер, который останавливается в момент появления прерывающейся струи. Время истечения контролируемой краски определяется в секундах. Седиментационная устойчивость – скорость расслоения твердой и жидкой фаз суспензий. Характеризуется стабильностью распределения огнеупорного наполнителя по высоте столба суспензии, помещенной в цилиндрический сосуд, при выстаивании в течение установленного времени. Для этого используется калориметрический цилиндр вместимостью 30 см3. В настоящее время испытания проводят обычно в мерных цилиндрах емкостью 100, 250 или 500 мл, при выдержке суспензии в течение 1, 3, 7 или 24 ч. Технологическую меру седиментационной устойчивости выражают в процентах и находят по формуле:

где Н 1 – высота столба отстоя, см; Н 0 – общая высота столба суспензии, см. Стойкость против расслоения определяется в седиментометре, позволяющем установить концентрацию отстоявшейся суспензии на различных уровнях по высоте цилиндрического сосуда. Прибор (рис. 35) представляет собой трубку с внутренним диаметром 20 мм, имеющую пять отводных боковых трубок диаметром 16 мм. В верхней части трубки, на расстоянии 15 см от верхнего отвода, нанесена отметка, определяющая верхний уровень суспензии в седиментометре.

При закрытых отводных трубках в сосуд заливают исследуемую суспензию и по истечении 1 ч содержимое каждого слоя, начиная с верхнего, сливают через отводные трубки в фарфоровую чашечку; высушивают до постоянного веса и определяют количество сухого остатка в каждом слое и среднюю концентрацию в граммах на кубический сантиметр или в процентах по массе. Эти величины характеризуют седиментационную стойкость краски. Коэффициент расслоения рассчитывают по формуле

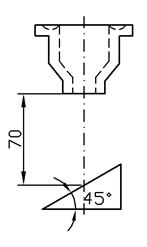

где Δγ – разность концентраций между двумя крайними слоями суспензий, г/см3 или мас. %; γср – средняя (исходная) концентрация всей суспензии, г/см3 или мас. %; h – расстояние между двумя крайними слоями суспензии, см. Скорость осаждения наполнителя в суспензии определяют с помощью торсионных весов. Кроющая способность характеризует равномерность распределения краски на окрашиваемой поверхности и образование покровного и проникающего слоев. Оценивается визуально при нанесении кистью на стандартный образец. При окраске окунанием контроль кроющей способности производится по цилиндрическому образцу, погружаемому в испытуемую суспензию на глубину не более 2/3 высоты цилиндра, выдержка 1,0–1,5 с. Затем образец извлекают, слегка встряхивают и переворачивают относительно своей оси на 180°, так, чтобы плоскость, ранее погруженная в суспензию, оказалась сверху. В данном случае определяется прежде всего склонность к образованию подтеков. Толщина покровного слоя и глубина проникновения краски в формовочную смесь определяяются с помощью микроскопа, бинокулярной лупы или микрометра. Поглощаемость оценивают взвешиванием образца до и после окраски (без сушки и высушенного). Толщина покровного и проникающего слоев, а также поглощаемость покрытий косвенно характеризуют фильтрацию (проникновение жидкой фазы вглубь формы) и кольматацию (осаждение в порах и на поверхности формы мелких частиц твердой фазы). Покровные и проникающие слои краски обеспечивают прочность и снижают шероховатость формы. Прочность водных покрытий (стойкость покрытия к истиранию) определяется следующим образом: кварцевый песок сыплется через вискозиметр ВЗ-4 на пластину с покрытием до тех пор, пока покрытие в месте удара песка не сотрется до стекла. Количество песка, г, пошедшее на истирание, является технологической мерой, которая называется условной прочностью. При испытании стеклянная пластина устанавливается под углом 45° так, чтобы участок, подвергающийся абразивному истиранию, находился на расстоянии 70 мм от выходного отверстия вискозиметра, который заполняется песком. Контролируемое покрытие наносится на пластину методом облива. Затем пластина устанавливается под углом 45° для стекания избытка покрытия и выдерживается в течение 5 мин, после чего (не меняя положение пластины) слой отверждается предусмотренным способом (тепловая сушка или интенсивное провяливание). Для проведения исследований используется кварцевый песок, который предварительно отмучивается, просушивается, просеивается через сито 0,63, а затем через сито 0,315. Песок, оставшийся на последнем сите, засыпается в вискозиметр ВЗ-4. Исследования проводят на двух пластинах и выполняют по три определения на каждой. Результаты в значительной степени зависят от толщины слоя покрытия, поэтому целесообразно определять приведенную прочность по формуле

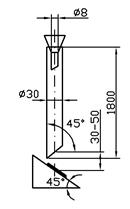

где Q – количество песка, использованное на истирание, г; l – толщина слоя покрытия, мм. Толщина слоя покрытия измеряется микрометром по разнице толщин пластины с нанесенным покрытием и исходной пластины. Замеры проводятся на участках, где покрытие подвергалось истиранию. Прочность неводных покрытий на истирание (по Гарднеру) определяется количеством песка, необходимого для разрушения покрытия при его падении с высоты 180 см. Прибор представляет собой стеклянную трубку (рис. 36), нижний конец которой расположен на расстоянии 30–50 мм от стеклянной пластинки, окрашенной краской по описанному выше способу.

Для проведения исследований используется кварцевый песок, просеянный через сито 1,0, а затем через сито 0,63. Оставшийся на этом сите песок используется для исследований. Для лучшего наблюдения под пластинкой включается лампочка мощностью 25 Вт. Воронку прибора заполняют песком и поддерживают полной до конца испытаний. Количество песка, пошедшего на истирание слоя покрытия, служит мерой его прочности. Рекомендуется определять приведенную условную прочность таким же образом, как это делается для водных покрытий. Термическая стойкость характеризует склонность покрытий к растрескиванию и их отслаиванию при высоких температурах. Наиболее простым методом является использование сферической пробы Х.Н. Левенинга (рис. 37), для чего из формовочной или стержневой смеси изготавливается образец в виде полусферы диаметром 50 мм, окрашивается, высушивается (если это необходимо) и охлаждается. Затем помещается в предварительно нагретую муфельную печь и выдерживается определенное время. Это время устанавливается в соответствии с временем заливки форм, для которых предназначено покрытие. Критерием визуальной оценки служит время начала разрушения с момента установки образца в печь. Образцы можно подвергнуть тепловому облучению при температуре 1 300–1 400 °С в предварительно нагретой муфельной печи. Конструкция печи должна обеспечивать визуальное наблюдение за нагреваемым образцом. Испытание необходимо проводить на формовочных или стержневых смесях, для которых эти покрытия предназначены.

Рис. 37. Технологическая проба на термостойкость покрытий

Газопроницаемость покрытий определяют на специальном приборе с использованием стандартных цилиндрических образцов, окрашенных используемым покрытием и высушенных предусмотренным для данного покрытия способом. Для положительной оценки свойств противопригарных покрытий рекомендуется определять адгезионную прочность сцепления покрытия с материалом формы, смачиваемость слоя покрытия жидким сплавом и эрозионную стойкость покрытий, а также склонность к ужиминообразованию. Стандартные методы для определения этих свойств не разработаны. Ннестандартные методы испытания этих свойств освещены в специальной литературе. Пригораемость водных и быстросохнущих покрытий осуществляют на опытных отливках или образцах, полученных в окрашенных формах или с окрашенными стержнями при различном металлостатическом давлении на противопригарное покрытие. Для испытания на пригар применяется технологическая проба (рис. 38), представляющая собой стержень 1, в который на различной высоте вставляют стандартные образцы 2 с нанесенными на них испытуемыми покрытиями.

Рис. 38. Форма для отливки образцов на пригар

Стандартные образцы изготовляют из той смеси, для которой предназначается покрытие, высушивают при температуре 140–150 °С в течение 1 ч. После охлаждения на них наносят исследуемое покрытие и после высыхания слоя покрытия стандартные образцы вставляют в разъемный стержень технологической пробы. Стандартные образцы с нанесенным водным покрытием высушивают в сушильном шкафу при 120–140 °С в течение 25–30 мин, отвердение слоя быстросохнущего покрытия происходит на воздухе в течение 15–20 мин. Стержень с образцами заформовывают в опоке или почве и заливают металлом. После очистки и обрубки проводят испытание качества поверхности образцов на пригар. Шероховатость исследуют на представленной на рис. 39, форме для отливки образцов, так как поверхность одной и той же отливки, находясь в форме во время заливки под разным металлостатическим давлением, может иметь различную шероховатость, то обязательным условием при исследовании противопригарного покрытия является изучение влияния высоты столба металла в форме на стойкость покрытия, обеспечивающего качество поверхности по шероховатости. Представленные на рис. 38, 39 формы можно использовать для получения образцов для испытаний как на пригар, так и на шероховатость. В случае исследования покрытий для форм целесообразнее использовать форму, представленную на рис. 38, а в случае исследования покрытий для стержней – форму, представленную на рис. 39.

Рис. 39. Форма для отливки образцов на шероховатость

Приготовление красок

Режимы приготовления покрытий определяются экспериментально с учетом склонности исходных материалов к агрегированию при хранении и на стадии их совмещения с жидкими веществами, в частности с растворителем, а сам процесс должен сопровождаться диспергированием, то есть разрушением отдельных агрегатов. Диспергирование следует осуществлять при возможно меньшем содержании растворителя (наиболее эффективно в пастообразной среде). Если покрытие содержит два компонента и более, сыпучих в исходном состоянии, то сначала следует вводить вещества, обладающие меньшей склонностью к агрегированию. Длительность перемешивания можно сократить, предварительно смешав твердые составляющие, а также подготовив композиции материалов с большим содержанием веществ, заложенных в рецептуре в малом количестве. В литейных цехах приготовление красок производят в краскомешалках. Применяют два типа краскомешалок: с воздушным и механическим перемешиванием компонентов. Краскомешалку, работающую на сжатом воздухе (рис. 40) целесообразно применять для приготовления красок с огнеопасными органическими растворителями, так как возможность искрообразования в ней исключается. У лопастной мешалки (рис 41) смешивающим органом являются лопатки, закрепленные на валу, вращающемся от электромотора.

Важным показателем работы краскомешалок является потребляемая ими мощность, которая возрастает с увеличением плотности и вязкости суспензии, частоты вращения рабочего вала, диаметра лопастной мешалки и угла наклона лопастей. Необходимо иметь ввиду, что мощность, затрачиваемая при пуске мешалки, в 2–2,5 раза больше рабочей мощности, поэтому загрузку аппарата материалом следует вести при включенном смесителе. При разведении централизованно выпускаемых водных покрытий в лопастной мешалке сначала следует залить воду (30–60 % ее оптимального содержания), после чего отдельными порциями загрузить поставляемый концентрат (порошок или пасту). Затем массу перемешать в течение 30–60 мин, выдержать 60–90 мин, перемешать снова 30–60 мин и добавить воду до необходимой плотности. При изготовлении покрытий из отдельных компонентов рекомендуется сначала готовить жидкую композицию, то есть раствор связующего, суспензирующего и других веществ, образующих истинные или коллоидные растворы. Причем рецептуру этой композиции необходимо рассчитать таким образом, чтобы содержание в ней растворителя было на 10–20 % меньше того количества, которое требуется для получения суспензии с заданной плотностью. Затем в жидкую систему вводят наполнитель, тщательно перемешивают и добавляют остальной растворитель. Эту технологию можно осуществить с использованием одной или двух краскомешалок. В первом случае обеспечивается наиболее экономичная технология, поскольку покрытия готовят путем последовательного введения компонентов в один смесительный аппарат. При приготовлении водорастворимых красок из паст централизованной поставки сначала в краскомешалку загружают пасту и в неполном количестве воду, затем вводят стабилизаторы, предварительно замоченные в воде, и производят тщательное перемешивание, в процессе которого добавляют воду до требуемой плотности краски. При изготовлении красок из отдельных компонентов в краскомешалку загружают материалы в соответствии с рецептурой готового состава и производят тщательное перемешивание до получения однородной суспензии требуемой плотности. При длительном хранении краски перед употреблением ее необходимо тщательно перемешать в краскомешалке. При получении самовысыхающих покрытий целесообразно предварительно изготовлять жидкую композицию (лак) с содержанием растворителя, позволяющим при совмещении этой композиции с соответствующим количеством наполнителя создавать суспензию необходимой плотности. Такая технология обеспечивает сокращение операций, связанных с дозированием летучих растворителей. Она получила распространение при использовании компонентов, для растворения которых требуется длительное время (несколько часов), например в случае применения поливинилбутираля. Противопр и гарные пасты и натирки обычно готовят в смешивающих бегунах. Таким образом, свойства покрытий зависят не только от рецептуры, но и от технологии их приготовления, то есть от качества смешения исходных материалов, что является не простым механическим распределением компонентов, а представляет собой взаимосвязанные адсорбционные и механохимические процессы.

Контрольные вопросы

1. По каким признакам классифицируют покрытия? 2. Что поднимают под седиментационной устойчивостью? 3. От чего зависит кроющая способность красок? 4. Как добиться высокой прочности покрытий? 5. В каких устройствах готовят порошковые, пастообразные и жидкие составы красок? 6. Почему гранулированные покрытия считаются лучшими?

Глава 7

|

||||||||||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 1274; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.130.96 (0.01 с.) |

Рис. 33. Классификация свойств покрытий

Рис. 33. Классификация свойств покрытий