Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Типы, свойста смесей и их приготовлениеСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Для того чтобы рассматривать составы и свойства разнообразных формовочных смесей, представим себе, какой должна быть идеальная смесь. Она должна быть дешевой, хорошо текучей и при соприкосновении с модельной оснасткой мгновенно затвердевать при комнатной температуре, образуя тонкую (оболочковую) форму с гладкой поверхностью и высокой прочностью. Форма должна быть несмачиваемой и химически инертной к заливаемому металлу, должна обладать хорошей газопроницаемостью, сохранять прочность и стабильность размеров до затвердевания отливки. Затем должна саморазрушаться на исходные материалы, которые могли бы без регенерации использоваться повторно. Пока еще нет реальных возможностей получения таких смесей, однако есть смеси, которые по некоторым свойствам приближаются к идеальной смеси, но недостатки по другим свойствам не позволяют их использовать повсеместно. Поэтому в производстве применяются самые разнообразные по составу и свойствам смеси, которые используют в зависимости от требований к отливке и возможностей предприятия. Выбирают оптимальный вариант, исходя из трех условий: максимально качественно, быстро, экономично получать отливки.

Классификация смесей

Смеси классифицируют по признакам, характеризующим их назначение, физическое состояние, состав и свойства. По назначению все смеси делятся на два вида: формовочные и стержневые. Стержневые смеси должны иметь более высокую газопроницаемость, большую прочность и податливость, чем формовочные, так как стержни, установленные в литейной форме, подвергаются более сильному тепловому и динамическому воздействию металла, чем форма. Формовочные смеси, в свою очередь, делятся на единые, облицовочные и наполнительные. Облицовочную смесь применяют только для облицовки рабочей поверхности формы. При изготовлении формы поверхность модели покрывают слоем этой смеси толщиной 20–40 мм, остальной объем опоки заполняют наполнительной смесью. Наполнительная смесь представляет собой отработанную (бывшую в употреблении) смесь; по прочности она уступает облицовочным смесям, но имеет лучшую газопроницаемость. Единую смесь применяют обычно для мелких отливок при машинной формовке. Она имеет средние свойства между свойствами облицовочных и наполнительных смесей. Единая и облицовочные смеси должны иметь достаточную прочность, обеспечивающую сопротивление формы давлению металла при заливке. При использовании облицовочной смеси значительно сокращается расход свежих формовочных материалов и добавок на тонну годных отливок. Однако применение облицовочной смеси усложняет технологию и механизацию изготовления формы. По природе огнеупорной основы смеси разделяют на кремнеземистые, цирконовые и др. Наибольшее распространение получили кремнеземистые смеси, у которых в качестве огнеупорной основы используют кварцевые формовочные пески. Смеси с иной огнеупорной основой применяют главным образом в целях предупреждения пригарообразования на массивных стальных и чугунных отливках. В природе встречаются пески, содержащие такое количество глины, что после увлажнения и перемешивания их можно применять в качестве формовочной смеси. Такие смеси называют естественными. Эти смеси имеют пониженную газопроницаемость и огнеупорность. Синтетические смеси – это смеси, в которые глину вводят в виде самостоятельной добавки. Пески в таких смесях используют либо высокосортные природные, либо обогащенные. По роду заливаемого металла различают смеси для стального, чугунного и цветного литья. Смеси для стального литья изготавливают из наиболее кондиционных формовочных материалов, обеспечивающих высокую огнеупорность, газопроницаемость и другие высокие качественные показатели формам и стержням, так как температурное воздействие металла на форму в этом случае наиболее высокое (температура металла при заливке более 1 500 °С). Смеси для чугунного литья изготавливают из менее кондиционных формовочных материалов, так как температура металла при заливке формы в этом случае ниже (1 350–1 400 °С). Смеси для цветного литья изготавливают из материалов, к которым не предъявляются высокие требования по огнеупорности и газопроницаемости, так как температура металла при заливке значительно ниже, чем при стальном или чугунном литье. Например, при разливке сплавов на основе меди температура металла не превышает 1 200 °С, а сплавов на основе алюминия и магния – 780 °С. По физическому состоянию формы перед заливкой различают смеси дня формовки «по-сухому» и «по-сырому». По физическому состоянию свежеприготовленные смеси, то есть по состоянию до начала процесса отверждения, делятся на сыпучие, пластичные и жидкие. Сыпучие смеси применяются при производстве оболочковых (корковых) форм, а также при изготовлении отливок по газифицированным моделям из пенополистирола. В исходном состоянии они не обладают связностью зерен песка, способны к самопроизвольному воспроизведению контура модели под действием собственной силы тяжести. Связующие пленки в смесях появляются при тепловой обработке за счет расплавления порошкообразного связующего (пульвербакелит и др.). Смесь упрочняется непосредственно на нагретой модельной плите в результате необратимых физико-химических процессов. После твердения форма теряет способность к пластическим деформациям, что улучшает ее транспортабельность. Сыпучие смеси при литье по газифицированным (выжигаемым расплавом) моделям не содержат связующего. Сохранение контуров полости формы обеспечивается вначале самой моделью, а при ее постепенном выжигании заливаемым расплавом – за счет давления газов, фильтрующихся через смесь из зазора между моделью и поступающим расплавом. Образование формы при использовании жидких смесей происходит путем заливки смеси в опоку (на модель) или окунанием модельного блока в смесь. Упрочнение смесей с их переходом в твердое состояние осуществляется за счет протекания процессов удаления жидкой фазы (воды, спирта и др.) с образованием твердых пленок и химического отверждения связующего между зернами песка. Перевод смесей в жидкое состояние достигается введением в их состав пенообразователей. Пузырьки пены уменьшают силы трения между отдельными зернами огнеупорных наполнителей, в результате чего смесь приобретает способность течь. Применяются такие смеси для «наливной» формовки в опоках и в качестве керамических суспензий для форм при литье по выплавляемым моделям. Пластичные смеси занимают промежуточное положение между сыпучими и жидкими. Они обладают хорошей формуемостью под действием внешней нагрузки при уплотнении. Для придания пластичности в такие смеси вводят воду, жидкие и набухающие связующие материалы и специальные добавки, которые образуют на поверхности зерен огнеупорного материала-наполнителя клейкие пленки. Последние, выполняя функции плоскостей скольжения, облегчают процесс уплотнения смесей. Кроме того, они связывают частицы смеси, что способствует повышению ее прочности. По способу отверждения форм и стержней смеси делятся: на смеси воздушного, теплового, горячего, химического твердения и самозатвердевающие смеси. При указании формовочной смеси следует различать ее основу и связующие материалы. С учетом этого признака классификации используются дополнительные термины, входящие в комплексное название основных типов смесей: «песчано-глинистая», «песчано-цементная», «песчано-смоляная». В табл. 32 приведена классификация смесей (по типу, виду и характеру твердения), применяемых для изготовления форм и стержней. Эта классификация позволяет предусмотреть также возможные варианты сочетания особенностей и их использования при изготовлении форм и стержней в различных производственных условиях.

Свойства смесей

Существуют стандартные методы испытаний формовочных и стержневых материалов, смесей и красок: для формовочных песков – ГОСТ 2138-91, глин формовочных – ГОСТ 3226-93, глин формовочных бентонитовых – ГОСТ 28177-89, песков формовочных, смесей формовочных и стержневых – ГОСТ 29234.0-91 – ГОСТ 29234.13-91. Эти стандарты охватывают большой диапазон физико-химических и технологических свойств материалов и смесей. Многие важнейшие технологические свойства формовочных смесей не регламентированы стандартами, поэтому в практике их контроля используются нестандартные методы испытаний, разработанные ОАО «Центральный научно-исследовательский институт технологии машиностроения» – ОАО НПО «ЦНИИТМАШ» (жидкие самотвердеющие смеси), ОАО «Научно-исследовательский институт технологии автомобильной промышленности» – ОАО «НИИТавтопром» (смеси для литья по выплавляемым моделям).

Таблица 32 Классификация смесей (по Ю.Ф. Боровскому)

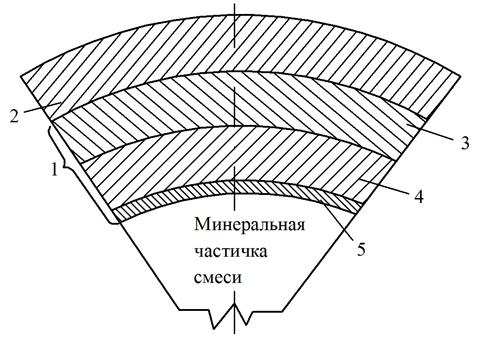

В ряде случаев в производственных условиях нет необходимости проводить полный анализ перечисленных свойств; ограничиваются технологическими, рабочими и общими свойствами. В связи с появлением новых смесей и технологий изготовления форм и стержней из них появляется необходимость в разработке новых методов контроля их свойств. Кроме того, для современных АСУ ТП (автоматизация систем управления технологическими процессами) приготовления формовочных смесей и технологий изготовления форм стандартные методы, требующие длительного времени и одновременного контроля многих характеристик, становятся непригодными. Необходима система комплексной оценки свойств. Структура песчано-глинистой смеси (ПГС) без добавок и с добавками предсатвлена на рис. 26. Для других типов смесей характер распределения связующего и специальных добавок такой же. Требуемое распределение материалов в структуре смеси обеспечивается правильным выбором исходных компонентов и режимов приготовления смеси. На разных этапах использования смеси должны иметь определенный уровень комплекса свойств. Во время изготовления форм и стержней от них требуются текучесть, прочность во влажном состоянии, отсутствие прилипаемости к модели или стержневому ящику и хорошая формуемость, которая определяется такими свойствами смеси, как прочность, пластичность и уплотняемость.

При выдержке форм перед заливкой они должны иметь малую гигроскопичность (главным образом сухие стержни, изготовленные из смесей с водорастворимыми связующими, устанавливаемые в сырую форму, а также подсушиваемые формы, в которых при длительной выдержке влага из периферийных слоев может перемещаться в подсушенный рабочий слой формы). Во время заливки формы расплавом и при формировании в ней отливки смеси должны обладать достаточной прочностью в отвержденном состоянии (для сухих, химически-твердеющих и самотвердеющих форм); необходимыми для данного вида отливок показателями поверхностной прочности, огнеупорности, газотворности, газопроницаемости, прочности в нагретом состоянии. Кроме того, необходимы такие свойства, как податливость, непригораемость и определенная теплоаккумулирующая способность. Следует исходить из необходимости обеспечить такие свойства смеси, которые являются наиболее важными для данного вида литья. Так, например, при получении тонкостенных отливок состав смеси должен обеспечивать меньшую прочность, но большую податливость (чтобы предупредить образование «горячих» трещин); при производстве же крупного массивного литья следует применять составы смесей, обладающие большой прочностью, непригораемостью (в целях предупреждения брака по песчаным раковинам и пригару). Классификация свойств смеси (по Ю.Ф. Боровскому) приведена в табл. 33.

Таблица 33 Классификация свойств формовочных и стержневых смесей

* Эти свойства используются для полного контроля смесей при исследовательских работах. Гидравлические свойства смесей в основном влияют на условия газообразования и удаления газообразных продуктов из полости формы при ее заливке сплавом. Механические свойства определяют прочностные характеристики литейной формы в период ее изготовления, а также при заливке ее сплавом и затвердевании отливки. Технологические свойства характеризуют условия получения качественных форм и стержней, а также условия изготовления отливок с наименьшей трудоемкостью и высоким качеством поверхности (без трещин и засоров); теплофизические свойства – условия протекания тепловых процессов при затвердевании отливки в форме. Рассмотрим подробнее перечисленные выше свойства. Влажность характеризует процентное содержание влаги в смесях. Величина влажности определяет значения многих других свойств смеси и оказывает прямое влияние на качество получаемых отливок; при повышенной влажности смесей в отливках могут возникать газовые раковины. В формовочных и стержневых смесях различают следующие виды влаги: химически связанную, поверхностно-связанную и свободную. Химически связанная влага входит в состав минеральных компонентов смеси (песка и глины). При ее удалении в процессе высокотемпературного воздействия на смесь первоначальные свойства минеральных компонентов утрачиваются вследствие разрушения их кристаллической решетки. Например, при нагреве песчано-глинистой смеси до температуры 300–700 °С происходит необратимая дегидратация глины, сопровождаемая потерей ею связующих свойств. Поверхностно-связанная влага (рис. 27) подразделяется на капиллярно-связанную и адсорбированную. Адсорбированная влага удерживается на поверхности смеси электростатическими силами. Толщина слоя такой влаги может доходить до 0,5 . 10–6 м (0,5 мкм). Чем ближе адсорбированная влага расположена к поверхности частички смеси, тем больше она отличается по физическим свойствам от обычной влаги. Например, влага, находящаяся непосредственно на поверхности частички, толщиной в 3–4 молекулы воды, что составляет примерно (8–12) . 10–10 м (8–12 Å), имеет точку кипения выше 100 °С, температуру затвердевания ниже 0 °С, в плотность больше 1. Такую влагу обычно называют «жесткой» или «нежидкой». Более отдаленные от поверхности слои адсорбированной влаги по своим физическим свойствам приближаются к обычной капельно-жидкой воде. Капиллярно-связанная влага удерживается на поверхности частичек смеси капиллярными силами. Свободная влага удаляется из смеси под воздействием силы тяжести. Эта влага характерна для сильно увлажненной смеси или регенерированного мокрым способом формовочного песка. Величину влажности смеси В, %, определяют по изменению массы в процессе сушки навески смеси в 50 г при 105–110 ºС до постоянной массы и подсчитывают по формуле:

где М и М 1 – масса смеси до и после сушки, г.

Рис. 27. Виды влаги, удерживаемой на поверхности компонентов смеси: 1 – поверхностно-связанная; 2 – свободная; 3 – капиллярно-связанная; 4 – адсорбированная; 5 – жесткая

Пористость характеризуется отношением объема пустот (пор) к общему объему смеси и выражается в процентах. Величина пористости смеси в основном определяет степень развития процессов проникновения жидкого металла или его окислов вглубь формы, то есть вероятность возникновения пригара на поверхности получаемой отливки. Величина пористости смеси обуславливается главным образом степенью уплотнения смеси и содержанием в ней глины или других мелкозернистых добавок. Пористость уплотненных формовочных смесей находится в пределах 25–50 %. Газопроницаемость является одним из важнейших свойств смеси и характеризует способность ее пропускать газы. При недостаточной газопроницаемости смеси затрудняются условия удаления газообразных продуктов из полости формы в процессе ее заливки. Газопроницаемость смесей зависит от размера зерен формовочного песка, содержания в них мелкозернистых добавок, степени уплотнения и влажности. Определение газопроницаемости смеси производят путем пропускания воздуха через стандартный образец, изготовленный из испытуемой смеси. Коэффициент газопроницаемости рассчитывают по формуле

где V – объем воздуха, прошедшего через образец, см3; h – высота образца, см; F – площадь поперечного сечения образца, см2; Р – давление воздуха перед входом в образец, Па; τ – продолжительность прохождения воздуха через образец, мин. Газотворность оценивается косвенным методом. Прямые методы основаны на определении газотворности в условиях, приближающихся к условиям, существующим в форме при заливке металлом. Газообразование происходит в результате процессов, протекающих в смеси при контакте с металлом. Повышенная газотворность смеси является причиной проникновения газов в металл и образования раковин. По Я.И. Медведеву смеси обладают различными относительными коэффициентами газовыделения (заливка чугуном при 1 320 °С), которые приведены в табл. 34.

Таблица 34 Коэффициенты газовыделения смесей

Насыпная плотность формовочных смесей определяет равномерность плотности по объему формы или стержня. Для песчано-глинистых смесей, уплотняемых прессованием, рекомендуется насыпная плотность 900–1 000 кг/м3, для уплотняемых встряхиванием и применяемых при ручной формовке – 650–920 кг/м3. Метод определения насыпной плотности основан на изменении высоты материала в гильзе до и после уплотнения. Концентрация водородных ионов рН смеси оказывает влияние на взаимодействие формы с жидким металлом и образование различных дефектов отливок. Снижение рН песчано-глинистых смесей ниже 7,5 вызывает уменьшение активности бентонитовой глины и снижение прочности смеси. Метод основан на определении реакции водной вытяжки с помощью рН-метра. Твердость характеризует способность поверхностного слоя формы или стержня противостоять проникновению более твердого тела (металлического шарика). Поверхностная твердость формы или стержня зависит от степени уплотнения смеси, количества и качества связующих материалов, а также от режимов их упрочнения. Оценку твердости производят с помощью специальных приборов-твердомеров и выражают в условных единицах. Предел прочности на сжатие во влажном состоянии. Испытаниям на сжатие во влажном состоянии подвергают песчано-глинистые и некоторые стержневые смеси до отверждения. Предел прочности песчано-глинистых смесей во влажном состоянии зависит от уплотнения. Недостаточная прочность вызывает разупрочнение форм, их деформацию и ухудшение качества литой поверхности. Предел прочности на сжатие во влажном состоянии наполнительной песчано-глинистой смеси составляет 0,025–0,040 МПа; единой смеси для машинной и ручной формовки – 0,01–0,08; единой смеси для автоматических линий – 0,15–0,22 МПа (верхний предел прочности относится к смесям для безопочной формовки). Недостаточная прочность стержневых смесей до отверждения затрудняет изготовление стержней и приводит к несоответствию размеров вследствие усадки. Определяя нарастание прочности на сжатие, оценивают продолжительность отверждения холоднотвердеющих смесей. Предел прочности на растяжение смесей во влажном состоянии. Недостаточная прочность смеси на растяжение приводит к разрушению форм при извлечении моделей, транспортировке и сборке форм, что существенно отражается на надежности работы автоматических линий. Предел прочности на растяжение для машинной формовки и автоматических линий следует поддерживать равным 0,012–0,035 МПа. Предел прочности на растяжение контролируют для песчано-глинистых смесей при формовке по-сырому. Предел прочности на сжатие и растяжение смесей в отвержденном состоянии регламентируется, и определяют его при контроле качества различных формовочных и стержневых смесей, отверждаемых тепловой сушкой, смесей для СО2-процесса и др. Недостаточная прочность смесей вызывает повышенную осыпаемость и разрушение форм и стержней. При повышенной прочности снижается податливость форм и стержней, в отливках могут появиться трещины. Предел прочности на растяжение в зоне конденсации влаги. Низкая прочность смеси в зоне конденсации влаги способствует образованию ужимин. Предел прочности на растяжение в зоне конденсации влаги песчано-глинистых смесей должен составлять примерно 10–15 % прочности на растяжение при нормальной температуре. Положительное действие оказывает добавка крахмалита в количестве 1,5–2,0 % массы смеси, а также использование активированных бентонитовых глин с высокой клейкостью. Метод основан на определении сопротивления растяжению образца при одностороннем нагреве. Предел прочности на сжатие при высоких температурах. Смеси, обладающие повышенной прочностью при высоких температурах, обеспечивают сохранение конфигурации и размеров формы при заливке сплава и во время затвердевания отливки. Повышенная прочность смесей позволяет предотвратить брак отливок по пригару, песчаным раковинам и обвалам. Метод основан на определении сопротивления сжатию нагретого образца при приложении к нему нагрузки. За спекаемость смесей принимают температуру начала оплавления нагреваемого формовочного материала и характеризует его противопригарные свойства. Принятая методика определения спекаемости не воспроизводит химического и механического воздействия жидкого металла на смесь в реальной форме. Для кварцевых песков температура спекания не превышает 1 400–150 °С и зависит от степени облитерации зерен песчаной основы. Метод базируется на определении температуры оплавления зерен песка. Гигроскопичность характеризует способность формы или стержня впитывать влагу из окружающей среды. Значение гигроскопичости связано с природой и количеством связующего материала смеси. Например, водорастворимые связующие материалы придают смеси высокую гигроскопичность. Смеси с водонерастворимыми связующими материалами малогигроскопичны. Живучесть – это продолжительность сохранения смесью своих физико-механических свойств. Значение ее зависит от природы связующего материала смеси и от интенсивности уменьшения в ней влаги. Например, смеси с высокомодульным жидким стеклом обладают малой живучестью. Для ее повышения в состав смесей вводят добавку водного раствора едкой щелочи, которая снижает модуль жидкого стекла. За показатель живучести холоднотвердеюших (упрочняющихся без теплового воздействия) смесей обычно принимают продолжительность промежутка времени (в минутах), по прошествии которого значение ее прочности снижается на 30 % от максимального. Податливость – это способность формы или стержня деформироваться под воздействием усадки отливок. Степень податливости смеси зависит от природы огнеупорной основы, от количества и природы связующего материала, а также от степени уплотнения смеси. Например, сильно уплотненные смеси с большим количеством глины малоподатливы. Для улучшения податливости вводят древесные опилки и другие добавки. Огнеупорность характеризует способность смеси не оплавляться под действием высоких температур. При недостаточной огнеупорности смеси происходит оплавление и спекание отдельных ее компонентов с образованием крупных пор, приводящих к формированию повышенного пригара на отливках. Значение огнеупорности смеси зависит от минералогического, гранулометрического и химического составов формовочного песка и глины. Для оценки огнеупорности из смеси изготавливают образцы в виде трехгранных пирамидок. Величину огнеупорности смеси определяют по температуре, при которой вершина образца в процессе размягчения и оплавления смеси коснется уровня его основания. Пригораемость – это способность поверхностного слоя формы или стержня противостоять прочному сцеплению с металлом отливки. Степень пригораемости смеси зависит от многих факторов, в том числе от пористости смеси, химической инертности ее огнеупорной основы. Уменьшения пригораемости смеси достигают применением специальных защитных покрытий, наносимых на поверхность форм и стержней. Выбиваемость характеризуется способностью стержней удаляться из внутренних полостей при выбивке и очистке отливок. Значение выбиваемости зависит главным образом от природы и количества связующего материала в смеси, от интенсивности температурного и силового воз действия металла отливок на стержень. Смеси с неорганическими связующими материалами, например с жидким стеклом, имеют затрудненную выбиваемость вследствие их прочного спекания в период затвердевания отливки в форме. Хорошой выбивамостью обладают смеси с органическими, легкоковыгорающими и некоксующимися связующими материалами. Оценку выбиваемости смеси производят по величине работы, затрачиваемой на пробивку специальным бойком стержня, залитого сплавом. Работу А выбивки определяют по формуле А = n . G . h, где n – число ударов, необходимое для пробивки стержня; G – масса падающего груза, кг; h – высота падения груза, см. Долговечность характеризует способность смеси после соответствующей подготовки повторно использоваться для изготовления форм без введения добавок свежих формовочных материалов. Долговечность смеси зависит от интенсивности температурного воздействия жидкого сплава, природы огнеупорной основы и связующего материала смеси. Наибольшей долговечностью обладают песчано-глинистые смеси. Оценку долговечности смеси производят по числу циклов ее использования, обеспечивающему сохранение смесью физико-механических свойств и получение качественных отливок. Осыпаемость смесей зависит от состава смеси и степени уплотнения. Высокая осыпаемость песчано-глинистых смесей наблюдается при недостатке влаги или низком качестве глины. В стержневых смесях, отверждаемых тепловой сушкой, повышенная осыпаемость отмечается при использовании некачественного связующего, при недостаточном его количестве или пережоге в процессе сушки. В смесях для СО2-процесса повышенная осыпаемость возникает в случае избыточной продувки газом. Повышенная осыпаемость затрудняет сборку форм, вызывает их размыв и появление песчаных раковин и пригара; она не должна превышать 0,5 %. Метод основан на определении потери массы в сыром, высушенном или отвердевшем состоянии при трении ее о стенки сетчатого барабана. Уплотняемость смесей зависит от влажности, содержания глины, размеров и формы зерен песка. Повышение уплотняемости вызывает вздутие сырых форм. При низкой уплотняемости возрастает осыпаемость форм, брак по раковинам и другим дефектам поверхности отливок. При формовке по-сырому для автоматических линий рекомендуется уплотняемость песчано-глинистых смесей в пределах 35–45 %, для машинной и ручной формовки – 40–45 %. Метод основан на определении изменения высоты материала в гильзе после уплотнения. Формуемость смесей характеризует вязкость (сыпучесть) смесей в неуплотненном состоянии. Формуемость зависит от влажности смеси. При оптимальной формуемости (70–80 %) обеспечивается равномерная плотность по объему формы. Метод основан на определении способности смеси просеиваться через сито с отверстиями определенной величины. Текучесть – это способность смеси под воздействием внешних сил заполнять труднодоступные полости в модельной оснастке, обеспечивая равномерное уплотнение формы или стержня. Значение текучести тесно связано с величиной прочности смеси во влажном состоянии, при этом чем меньше эта величина, тем выше текучесть смеси. Для оценки текучести песчано-глиннстых смесей используют методику, основанную на замере твердости торцевых поверхностей уплотненного цилиндрического образца. Текучесть смеси выражают в процентах и подсчитывают по формуле

где Н н, Н в – твердость нижнего и верхнего торцов образца, усл.ед. Прилипаемость – это способность смеси во влажном состоянии прилипать к поверхности модельной оснастки или транспортных средств (ленточных конвейеров). Повышенная прилипаемость смесей увеличивает шероховатость поверхности формы или стержня, а также вызывает необходимость частой чистки поверхности модельной оснастки и транспортных средств. Оценку прилипаемости смеси производят на специальном приборе по величине усилия отрыва, отнесенного к контактной поверхности образца и конического цилиндра. Прилипаемость смеси рассчитывают по формуле Пр = Р / S, где Р – усилие отрыва, Н; S – контактная поверхность, см2. Теплофизические свойства формовочных смесей зависят от температуры, природы и степени измельчения зерновой основы (табл. 35). По мере увеличения размеров частиц зерновой основы теплофизические свойства формовочной смеси повышаются. Значительного увеличения теплофизических свойств можно достичь, добавляя в смесь частицы со сравнительно высокой теплопроводностью, например чугунные опилки. В производственных условиях целесообразно применять автоматизированный контроль свойств. Таблица 35 Теплофизические свойства формовочных и стержневых смесей

Качество формовочной смеси и производительность бегунов резко возрастают, если смесь выпускать из бегунов после достижения ею необходимого комплекса физико-механических свойств. Автоматизация контроля качества и свойств смесей, промежуточный контроль (связующих композиций, глинистых суспензий, красок) при компьютерных технологиях гарантируют высокое качество форм и отливок.

Приготовление смесей

Процесс приготовления смесей включает следующие этапы: предварительную подготовку свежих исходных материалов; подготовку оборотной смеси; регенерацию отработанных смесей; приготовление смесей. При поступлении в литейные цехи материалы не всегда отвечают требованиям технологии приготовления смесей, их подвергают подготовке, которая обычно осуществляется на складе формовочных материалов. Подготовка исходных материалов. Формовочный песок сушат, а затем просеивают. Температуру сушки определяют, исходя из содержания в песке глинистой составляющей. Для песков, в которых содержание глинистых составляющих более 10 %, температура сушки не должна превышать 250–300 °С. Пески с меньшим содержанием глинистой составляющей сушат при температуре 500 °С. Сушку песка осуществляют в горизонтальных барабанных сушилах или на установках для сушки в «кипящем» слое. Формовочные пески с высоким содержанием глинистой составляющей (более 10 %) после сушки с целью разминания комьев подвергают дроблению с применением оборудования, предназначенного для грубого дробления формовочных материалов. К данному виду оборудования относят щековые, валковые, молотковые и роторные дробилки. Просеивание песка с целью отделения спекшихся комочков и мелких камней (гальки) производят с помощью полигональных барабанных сит или вибрационных установок (грохотов), имеющих размеры ячеек 3–5 мм. Формовочную глину исполь

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 2232; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.019 с.) |