Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механоактивация смесей и красокСодержание книги

Поиск на нашем сайте

С появлением нового класса мельниц, которые называются энергонапряженными, появилась возможность перевода процессов измельчения, смешивания и обогащения на атомарно-молекулярный уровень воздействия на материал. Материалы и смеси в результате обработки в таких устройствах приобретают совершенно новые свойства за счет твердофазных механохимических реакций, локальных температурных превращений, перестройки в кристаллической структуре материалов (амортизация, насыщение дефектами) и других процессов. Переход материалов в новое поколение только в физическом смысле называют механоактивацией материалов. В случае химических превращений в материалах процесс называют механохимической активацией. Кроме активации, такие устройства позволяют осуществлять высококачественное смешивание готовых смесей, красок, суспензий. Поэтому такие мельницы стали называть мельницы-активаторы-смесители. К ним относятся планетарные, вибрационные, струйные, дезинтеграторы и др. Подбором соотношения количества загружаемых материалов и мелющих тел, среды измельчения (воздух, вода, реакционная смесь готовая или жидкая), энергонагрузки на материалы и времени обработки добиваются необходимой степени активации материалов и протекания процессов измельчения, смешивания, обогащения каждого по отдельности или совмещенных двух или трех процессов в одном агрегате. На рис. 42 приведена схема, обобщающая различные варианты технологических линий получения механоактивированных противопригарных покрытий в требуемых состояниях поставки: – пасты (при необходимости получения краски заданной плотности) – варианты 1, 3–5; – порошковые покрытия – вариант 2. Исходные компоненты подбираются в заданном соотношении, дозируются, загружаются в активатор любого типа и активируются в течение 0,5–15 мин в зависимости от типа активатора и состава загружаемых компонентов. В результате можно на выходе из активатора получить: готовую пасту или краску (вариант 1), если обрабатывать полностью все компоненты покрытий; готовые порошковые противопригарные покрытия (вариант 2), если обрабатывать одновременно все компоненты покрытий. Кроме того, можно получать сухие и жидкие активированные композиции, на основе которых можно готовить покрытия в активаторах: – порошковые активированные композиции для паст и красок, если обрабатывать только сухие компоненты покрытий;

Рис. 42. Технологические схемы получения механоактивированных противопригарных покрытий: 1–5 – варианты технологических линий

– суспензии различного состава, если обрабатывать в заданных соотношениях сухие и жидкие компоненты. Из порошковых композиций при добавлении жидких компонентов можно приготовить в смесителях или активаторах любого типа, обеспечивающих высокое качество перемешивания, активированные пасты или готовые краски (вариант 3). Из активированных суспензий, состоящих только из жидких компонентов или жидких со специальными добавками, или из жидких компонентов, специальных добавок и частично огнеупорных наполнителей, можно приготовить в смесителях или активаторах при добавлении в них остальных компонентов активированные пасты или краски (вариант 5). Кроме того, активированные суспензии и активированные порошковые композиции можно смешивать в требуемом соотношении и в смесителях или активаторах любого типа готовить пасты или краски (вариант 4). Технологические свойства формовочных и стержневых смесей в основном определяются степенью равномерности распределения связующих, специальных добавок и воды на поверхности зерен. На рис. 43 представлена схема, обеспечивающая готовым смесям высокие технологические свойства. В активаторы периодического действия вводятся сухие специальные добавки: глина или бентонит, уголь и крахмалит (вариант 1), или жидкие ингредиенты (вариант 2): вода, жидкое стекло, смола, ЛСТ, где на жестких режимах происходит механическая активация. Далее сухая или жидкая механоактивированная композиция поступает в активатор-смеситель, туда же подается песок, где на мягком режиме (400–600 об/мин, 40–60 с) в процессе приготовления смеси в активаторах происходит дополнительная активация и сглаживание (то есть устранение микропор и микротрещин) зерен песка, а сами зерна срабатывают мелющими и активирующими агрегатами для небольших количеств специальных добавок (связующего, противопригарного материала и др.).

Рис. 43. Технологическая схема получения механоактивированных формовочных смесей

При добавлении в активатор жидких компонентов происходит высококачественная гомогенизация смеси. В результате на поверхности зерен образуются прочно соединенные равномерные пленки из механоактивированного связующего и специальных добавок, что обеспечивает высокие прочностные и пластические свойства смеси. При этом в структуре смеси создаются свободные от добавок поры, что обеспечивает хорошую газопроницаемость, текучесть и податливость смеси. По варианту 3 предлагается процесс приготовления смесей осуществлять в активаторе на «мягком» режиме. По той же технологической схеме возможно приготовление формовочной смеси из зерновых огнеупорных отходов, плакированных механоактивированным связующим из пылевидных огнеупорных материалов; кварца, циркона, корунда, дистен-силлиманита, огнеупорных отходов производств. Технологические схемы (рис. 42, 43) позволяют осуществлять с использованием различных активаторов следующие процессы: – механоактивацию дополнительной обработкой обогащенных песков; – механоактивацию в процессе «сухого» обогащения природных кварцевых и глинистых песков; – получение в процессе измельчения обогащенных и высококачественных кварцевых песцов механоактивированного пылевидного кварца; – механоактивацию связующих и противопригарных добавок; – получение механоактивированных жидких и сухих композиций для противопригарных покрытий; – получение готовых механоактивированных порошковых, пастообразных и любой плотности жидких противопригарных покрытий; – получение механоактивированных формовочных и стержневых смесей с высокими технологическими свойствами; – получение формовочных смесей с плакированными зерновыми отходами (например, нефелинового шлама, плакированного механоактивированным кварцевым связующим). Механическая активация дает возможность: сократить время приготовления смесей до 20–60 с, красок – до 1–10 мин; уменьшить расход в формовочных смесях (крахмалита на 30–50 %, бентонита на 30 %) и увеличить долговечность смесей на 1–2 об.; сократить расход материалов в красках: бентонита – на 30 %, графита – до 50 %, Fe2O3, крахмалита и специальных добавок – на 30–100 %; уменьшить расход краски на 1 т литья на 8–10 %. Кроме того, механоактивация позволяет использовать отходы различных производств в противопригарных красках вместо известных огнеупорных наполнителей и связующих, высвободить производственные площади и повысить производительность труда. Возможности управления свойствами смесей, снижения расхода в составе смесей дефицитных природных материалов (до 50 % и более) приведены в табл. 110 на примере единой ПГС для формовки «по-сырому». Смесь используется в производстве в постоянном обороте, с вводом в ее состав освежающих добавок после каждого оборота. Видно, что количество освежающих добавок можно снизить в два раза при сохранении требуемого уровня свойств, если использовать механоактивированный песок. Сохранение смесями более высокого уровня свойств после многократного обжига свидетельствует о том, что эффект активации не снижается во времени. Поскольку до высоких температур прогревается только тонкий поверхностный слой формы, можно допустить, что в песках этого слоя происходят полиморфные превращения и насыщение дефектами структуры кварца, но в общем объеме формы пески сохраняют свою активность длительное время. Установлено, что простое вылеживание активированных песков и других исследуемых материалов в течение полугода не приводит к снижению их активности. Таблица 110

Свойства смесей на активированном песке 1К1О103 в процессе оборота с освежением

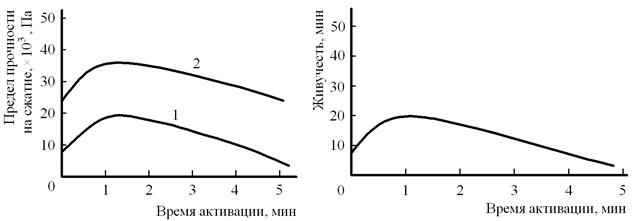

Следовательно, можно считать, что адгезионная прочность бентонитовых обмазок с поверхностью зерен активированных песков снижается во времени значительно медленнее, чем для стандартных песков, за счет сильнодействующих электрических сил. За счет этих сил разрушение смеси после каждого оборота осуществляется, вероятно, не по адгезионным контактам между бентонитом и кварцем, а по когезионным контактам внутри самого бентонита. При увлажнении отработанной смеси происходит формирование когезионных контактов между бентонитом, оставшимся в зонах «ослабления». Формируется и адгезионная прочность между бентонитовыми частицами и поверхностью кварца. Зон «ослабления» на активированных зернах после обжига остается меньше в результате «обмазки» формируются более непрерывные зоны, чем на зернах стандартного песка, что приводит в итоге к более высокой остаточной прочности, лучшей текучести, меньшей осыпаемости смесей. Если же использовать в смеси одновременно активированные песок и бентонит или активировать их совместно, то в процессе многократного оборота ПГС уровень свойств остается выше. Из рис. 44 видно, что на прочность смесей влияет в большей степени активированный бентонит, хотя технологические свойства при совместном использовании активированных песка и бентонита улучшаются. На рис. 45 показана зависимость прочности на сжатие и живучести холоднотвердеющей смеси на смоле ХФ-90 с отвердетелем ОК от времени активации песка в центробежной мельнице. Прочность ХТС на активированном песке, так же как и ПГС, имеет экстремальный характер: до оптимального времени активации 1–2 мин прочность возрастает в 2 раза, а затем резко снижается. Также зависит и живучесть смеси. Смесь на активированном в течение 1–2 мин песке значительно технологичнее, что связано, вероятно, с усилением процессов полимеризации и формирования высокопрочных фазовых контактов на поверхности зерен песка за счет обогащения поверхности силоксанами.

В табл. 111 приведены данные по влиянию продолжительности обработки каустического магнезита (КМ) на свойства смесей, содержащих кварцевый песок, каустический магнезит, водный раствор бишофита.

Таблица 111 Свойства самотвердеющих смесей с каустическим магнезитом в зависимости от времени его обработки в виброшаровой мельнице

Видно, что обработка в виброшаровой мельнице порошка КМ приводит к значительному росту прочности характеристик, особенно в начальный период твердения (1–3 ч). Так, при кратковременной 15-минутной механоактивации исходного порошка прочность смеси через 1 ч возрастает в 6 раз, через 3 ч – в 13 раз. Продолжительность механоактивации должна составлять от 15 до 45 мин. Повышение реакционной способности КМ в процессе механоактивации объясняется в первую очередь увеличением его дисперсности, то есть возрастанием удельной поверхности, а также освобождением поверхности частиц КМ от инертной рубашки и появлением свежеобразованных активных поверхностей, ростом поверхностной энергии системы и пр. Усиление энергетической нагрузки на смесь в процессе перемешивания ее в обычных бегунах возможно за счет усовершенствования их конструкций. В бегунах (МА-1), разработанных А.Л. Бречко, от привода вращается чаша. Катки свободно опираются на дно чаши и удерживаются от горизонтальных перемещений стойками, в которых скользят башмаки, позволяющие каткам свободно перемещаться в вертикальном направлении. Катки вращаются за счет сил трения, возникающих при взаимодействии с компонентами, перемещающимися вместе с чашей. Компоненты смесей подаются под каток двухсторонним плужком в рабочем положении и удаляются из смесителя при переводе плужка в режим разгрузки. Смесь перемешивается специальным лопаточным агрегатом, приводимым в движение клиноременной передачей от вертикального рабочего вала. Бегуны характеризуются следующими параметрами: – объем замеса – 2,5 дм3; – частота вращения, об/мин: катков – 32; чаши – 32; агитатора – 74; – масса катков – 74 кг; – мощность привода – 1 кВт; – угол cos φ – 0,79. Благодаря активации исходных материалов в процессе перемешивании достигается предел прочности на сжатие ПГС на 30 % выше, чем у смесей, приготовленных в обычных бегунах. Время достижения максимума прочности смеси уменьшается на 30 %. Прочность влажной смеси увеличивается до 0,75·105 Па, что достаточно для изготовления качественных форм. Такое значение прочность приобретает через 5 мин с начала смешивания (такая же прочность в обычных бегунах достигается только через 40 мин). Прочность на разрыв высушенной смеси повышается на 15–20 %. Прочность сухой смеси через 5 мин смешивания близка к максимальной и позволяет обеспечить необходимое качество форм. Газопроницаемость смеси также выше при ее приготовлении в бегунах МА-1. Достигнутый эффект обусловлен тем, что в смесителе новой конструкции реализуется принцип механоактивации. Активация осуществляется за счет высвобождения новых границ раздела зерен песка с активными связями, которые немедленно вступают во взаимодействие со связующим. Кроме того, с увеличением давления в смесителе более эффективно смачиваются зерна наполнителя и образуются на их поверхности оболочки связующего. Следовательно, приготовление готовой смеси в энергонасыщенных смесителях (мельницах-активаторах, специальных бегунах и др.) в оптимальных режимах обработки позволяет значительно улучшить технологические свойства смесей, сократить расход свежих материалов, снизить брак литых изделий. Возможности оптимизации свойств формовочных красок механоактивацией исходных материалов в различных смесителях (энергонапряженных мельницах) показаны на рис. 46–48.

Активация огнеупорной основы красок (кварца, графита, циркона, корунда и др.) в зависимости от режимов обработки позволяет регулировать свойства красок, их состав в широких пределах, а это дает возможность экономить материалы и время, обеспечивать качество отливок. Очень наглядно влияние именно активности при одинаковой дисперсности наполнителя видно из рис. 46. Кварц, измельченный и активированный в струйной мельнице, имеет одинаковый размер частиц и содержание фракции менее 10 мкм с люберецким кварцем КП-3 стандартного помола, но свойства красок различны. Так, седиментационная устойчивость краски на струйном кварце возрастает на 10–12 %, прочность уже твердого покрытия – в 2 раза.

Установлена возможность повышения свойств краски КСП-1 при использовании в ней активированных тощих природных песков. Известно, что полные краски без связующего очень быстро расслаиваются, не имеют прочности. Из рис. 47 видно, что пылевидный кварц из песков различных месторождений улучшает свойства покрытий даже без добавок связующего (бентонита): седиментационная устойчивость повышается на 7–12 %, прочность увеличивается в 1,5–2 раза. На рис. 48 показана зависимость свойств покрытия КСП-1 от времени активации графита в различных устройствах. Видно, что прочность покрытий возрастает в 2–3 раза, а седиментационная устойчивость после 24 ч отстоя повышается на 20–30 %. Установлено, что при использовании активированного графита для достижения заданной плотности требуется больше воды, то есть расход сухих компонентов на 1 т краски снижается и составляет 10–20 %.

Свойства быстросохнущих красок на высоковязких связующих (жидкое стекло, лаки) зависят от дисперсности огнеупорного наполнителя. Активацией наполнителей химическими, физическими, термическими методами оптимизировать свойства красок не удается. Свойства жидкостекольных самотвердеющих красок при активации значительно улучшаются (рис. 50). Так, при одинаковой толщине покровного слоя проникающая способность активированных красок выше, седиментационная устойчивость повышается на 5–10 %. Таким образом, при обогащении, измельчении, смешивании в скоростных мельницах струйного, планетарного, вибрационного типа и других энергонапряженных смесителях природных формовочных материалов и отходов различных производств свойства материалов, промежуточных композиций, смесей и красок зависят от генезиса материалов (типа кристаллической решетки, количества и состава примесей), режимов обработки.

При выборе активатора-смесителя для приготовления смесей и красок нужно учитывать, что результаты оптимизации их свойств для различных устройств сопоставимы, но по отдельным параметрам (прочность смеси или краски, расход связующих, расход энергии, время приготовления и пр.) различны. Поэтому в каждом конкретном случае выбор устройства определяется уровнем требуемых свойств смесей и красок и условиями производства литых изделий.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 548; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.215.149 (0.205 с.) |