Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация связующих материаловСодержание книги

Поиск на нашем сайте

В основе прилипания и склеивания песчинок лежат определенные закономерности. Силы, действующие по границе раздела твердой и жидкой фаз, имеют ту же природу, что и силы, действующие между частицами внутри каждой отдельной фазы. Для разъединения частиц разнородных фаз по границе раздела нужно затратить работу. Она называется работой адгезии. Работа, затрачиваемая на преодоление сил сцепления между частицами внутри фазы, называется работой когезии, определяющей прочность материала. Работа адгезии W а рассчитывается по соотношению W а = s1 + s2 + s1,2, где s1, s2, s1,2 – поверхностное натяжение, соответственно, в твердом теле, жидкости и на границе раздела фаз. Величина адгезии жидкости к твердому телу выражается уравнением Дюпре–Юнга: W а = sж(1 – cos q), где sж – поверхностное натяжение жидкости на границе с газом; q – краевой угол смачивания жидкостью поверхности твердого тела. Если работа адгезии превышает работу когезии, то связующее растекается по твердой поверхности. Величина адгезии зависит от строения молекул. Высокой адгезионная способность двух фаз будет, когда в состав молекул входят родственные группы – полярные и неполярные. Так, особенно высокой адгезией к воде, являющейся основным растворителем связующих, обладают группы СООН и ОН, а минеральной – углеводородные цепочки с группами СН2. По этой причине не рекомендуется применять одновременно растворимые и нерастворимые в воде связующие. Вода обладает высокой адгезией к кварцу, вытесняет масла с поверхности песчинок, и они располагаются по поверхности воды в виде тонкой пленки или в виде мелких капель, что обусловливает снижение прочности смеси. При затвердевании жидкой пленки происходит сокращение объема под воздействием развивающихся в пленках усадочных напряжений. Пленки могут растрескиваться и осыпаться. Хрупкие пленки образуют органические высыхающие связующие, а смеси на их основе имеют низкую поверхностную прочность. Адгезионная и когезионная прочности связующих композиций приведены в табл. 12. Таблица 12 Адгезионная (на плавленом кварце) и когезионная прочности связующих

Высыхающие связующие образуют длинные цепи молекул органических веществ. Процессы, которые вызывают образование прочной пленки, делятся на три группы: – твердение после расплавления (канифоль, битум, пеки нефтяные, каменноугольные и др.); – твердение при испарении растворителя (глина, патока, лигносульфонаты, пектины, декстрины и др.); – твердение в результате полимеризации полимера (льняное масло, олифа, смолы и др.). Связующие третьей группы обеспечивают наибольшую прочность. Они дают пластичную и прочную пленку, которая не трескается и не отслаивается от песчинок. К этой группе относятся все масла и смолы. Они являются жидкостями, и поэтому стержневые смеси на их основе обладают низкой прочностью во влажном состоянии. Связующие второй группы дают прочность ниже, но отличаются повышенной вязкостью; в качестве растворителя используется главным образом вода. В сочетании с глиной они обеспечивают получение стержневых смесей заданной прочности во влажном состоянии. Связующие первой группы самостоятельно не используются, а входят в состав сложных связующих. В основу классификации связующих положено два признака (табл. 13): – природа материала (органические и неорганические, водные и неводные); – характер затвердевания (необратимый, промежуточный, обратимый). Органические связующие не выдерживают высоких температур заливаемого металла и разлагаются, что облегчает выбивку. Неорганические связующие хорошо выдерживают воздействие высоких температур и обеспечивают высокие прочности при малых количествах их в смесях. Водными являются такие связующие, которые растворяются в воде. Необратимо затвердевающие связующие при сушке под действием катализатора в результате коагуляции, полимеризации или поликонденсации образуют прочные нерастворимые пленки, скрепляющие зерна песка, сообщая смесям высокие прочности. После охлаждения эти материалы не восстанавливают свои свойства.

Обратимо затвердевающие связующие восстанавливают свои свойства после охлаждения или при действии растворителя; смеси имеют низкую прочность. В соответствии с классификацией связующие делятся на классы: А – органические неводные; Б – органические водные; В – неорганические водные.

Неорганич е ские связующие Неорганические связующие являются водорастворимыми материалами. Наибольшее распространение получили формовочные глины, жидкое стекло, полифосфатные, кремнийорганические, кристаллогидратные связующие. Неорганические связующие могут претерпевать химические превращения при высоких температурах, однако в отличие от органических эти материалы не выгорают. Таблица 13 Характеристика основных типов связующих материалов

Продолжение табл. 13

Относительное выделение газовой фазы из неорганического связующего при его нагреве, как правило, мало по объему, а по составу оно является в основном водяным паром. Поэтому неорганические связующие менее опасны с точки зрения поражения отливок дефектами, а главное, они практически не загрязняют воздушную среду. Существенный недостаток их заключается в том, что, частично оставаясь в смеси после высокотемпературного нагрева, они прочно цементируют остывший стержень (форму) в спекшуюся массу, что ухудшает выбиваемость стержней и форм. Глины представляют собой тонкообломочные смеси минералов (в основном кристаллического строения), образовавшиеся в результате физико-химического выветривания горных пород. Основную их часть составляют глинистые минералы, представляющие высокодисперсные и относительно стабильные минеральные соединения группы водных алюмосиликатов слоистого или слоисто-ленточного строения. Они характеризуются гидрофильной поверхностью, способностью к сорбции и ионному обмену. В основе строения большинства глинистых минералов лежат два структурных элемента, один из которых состоит из двух слоев плотно упакованных атомов кислорода или гидроксильных групп с расположением между ними в октаэдрической координации атомов алюминия, железа или магния. Алюмокислородные слои имеют состав Al3(OH). Другой элемент состоит из кремнекислородных тетраэдров, включающих атом кремния, равноудаленный от четырех атомов кислорода или гидроксильных групп. Тетраэдрические группы кремнезема образуют слои состава Si4O6(OH). Число глинистых минералов значительно. Все они отличаются друг от друга числом тетраэдрических и октаэдрических сеток в структурном слое и порядком их чередования, а внутри минералогических групп также характером изоморфных замещений. По содержанию глинистых минералов формовочные глины разделяют на три вида: бентонитовые (Б), каолиновые и гидрослюдные (К), а также полиминеральные (П). Основными породообразующими минералами формовочных глин являются монтмориллонит и каолинит. Монтмориллонит (Ca, Na) (Mg, Al, Fe)2 [(Si, Al)4 O10] (OH)2·nH2O – продукт разложения вулканических туфов и пепла (рис. 4). Глины, содержащие не менее 60–70 % минералов группы монтмориллонита, принято называть бентонитовыми. Они отличаются высокой набухаемостью в воде и клейкостью, адсорбционной и каталитической активностью. Это объясняется характерной особенностью структуры монтмориллонита, заключающейся в том, что кислородная поверхность одного слоя контактирует с аналогичной поверхностью соседнего слоя, в результате связь между ними слабая (рис. 4, б).

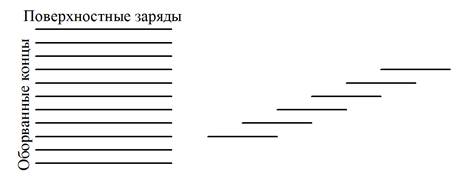

Поэтому молекулы воды и других полярных жидкостей могут свободно проникать между структурными слоями монтмориллонита и раздвигать их, снижая тем самым молекулярное взаимодействие между ними, и глина «набухает». Подвижная кристаллическая решетка способствует также высокой степени дисперсности минералов: содержание частиц размером менее 1 мкм в монтмориллоните 60–80 %, причем размер не превышает 0,2 мкм для 40–50 % частиц. В результате изоморфных замещений решетка минералов этой группы всегда электрически неуравновешена; замещение Al3+ на Fe2+ и Mg2+ в октаэдрической сетке, а также частичное замещение Si4+ на Al3+ в тетраэдрах создает избыток отрицательных зарядов в решетке. Этот заряд компенсируется катионами (обычно Na+, Ca2+, Mg2+), располагающимися между структурными слоями и составляющими вместе с молекулами воды межслоевой комплекс монтмориллонита.

При обмене одних ионов на другие можно изменять свойства глины. Эту особенность используют для активации бентонитовых глин с целью повышения связующей способности. Химическая активация заключается в замене катионов кальция или магния катионами натрия. В качестве активирующих добавок используют ряд веществ, содержащих в водном растворе катионы Na+. Активированные бентонитовые глины занимают по прочности среднее положение между натриевыми и кальциевыми. Активность бентонитовых глин обеспечивает сырым смесям высокие физико-механические свойства, что необходимо при изготовлении форм на автоматических линиях. Бентонитовые глины при нагревании до 100 ºС выделяют 18 % адсорбционной воды; в интервале 500–700 ºС теряют конституционную воду и способность набухать в воде. При 735–850 ºС происходит разрушение кристаллической решетки и превращение минерала в аморфное вещество. Каолинит – минерал из группы водных силикатов алюминия. Для каолинита не характерны изоморфные замещения катионов, поэтому элементарный слой его кристаллической решетки является электронейтральным. Достаточно прочная связь между соседними слоями, обусловливающая жесткость кристаллической решетки, осуществляется водородными связями. Вследствие этого внутренние поверхности элементарных слоев в каолините не могут взаимодействовать с жидкостью и его активность снижается. Активность внешних граней кристаллов каолинита при отсутствии изоморфных замещений также не велика. Поэтому основной активной поверхностью у каолинита являются краевые участки кристаллов в местах разрыва связей Si–O–Si и OH–Al–OH. При нагревании до 100–140 ºС он теряет гигроскопическую воду, при 350–570 ºС – конституционную и переходит в метакаолинит. В интервале 1 200–1 260 ºС образуется минерал муллит (3Al2O3·2SiO2), не обладающий связующей способностью.

Гидрослюды – промежуточные продукты разложения от слюды к каолину. По химическому составу и физическим свойствам эти минералы не постоянные, как например, гидромусковит KaI2(SiAl)4·O10·(OH)22H2O или гидробиотит K(Mg, Fe)2·(Si, Al)4·O10·(OH)2· n H2O. Гидрослюды относятся к минералам с нерасширяющейся решеткой. Близкое расположение заряда к поверхности структурного слоя (за счет тетраэдрической сетки) приводит к прочному ионному взаимодействию смежных слоев с К+, и молекулы не могут проникать в межслоевое пространство. Внешние грани кристаллов гидрослюд, несущие отрицательный заряд, активно взаимодействуют с водой. По дисперсности гидрослюды несколько уступают минералам монтмориллонитовой группы: содержание частиц размером менее 0,25 мкм во фракции размером до 2 мкм составляет в них 30–40 %. По связующей способности эти глины значительно хуже бентонитовых и каолиновых и в литейном производстве используются редко. Формовочные глины классифицируют по ионному обмену, когда алюмосиликаты частично замещаются другими ионами. Если ионы имеют примерно одинаковый радиус, то такое замещение будет изоморфным. Количество обменных ионов тем больше, чем более дисперсны частицы глины. Основными обменными катионами в глинах являются Na+, H+, Ca+, Mg2+, реже Al2+, Mn3+. Процесс обмена усиливается с ростом рН раствора. Содержание обменных катионов в формовочных глинах определяют в соответствии с требованиями ГОСТ 3594.2-87 способностью к обмену ионами. По сумме обменных катионов бентонитовые глины делятся на три группы: с высокой (80 мг·экв на 100 г); средней (50 мг·экв); низкой (30 мг·экв) способностью к обмену ионами. Каолиновые и гидрослюдистые глины имеют максимальный уровень обменных катионов – 35 мг·экв на 100 г. Средняя сумма составляет 20 мг·экв, низкая не нормируется. Формовочные глины классифицируют по пределу прочности на сжатие во влажном и сухом состоянии. По прочности в сыром состоянии выделяют три группы глин: прочносвязующую (П), среднесвязующую (С) и малосвязующую (М). По прочности в сухом состоянии глины подразделяют на три подгруппы: прочносвязующую (1), среднесвязующую (2), малосвязующую (3). Бентонитовые глины должны иметь прочность при сжатии в сыром состоянии не менее 0,09 МПа, а в высушенном состоянии – не менее 0,29 МПа. Предел прочности определяется по ГОСТ 3594.6-77. Огнеупорность глин зависит от их минералогического состава и содержания легкоплавких примесей. Каолиновые глины имеют огнеупорность 1 400–1 750 °С, гидрослюдистые – 1200–1350 ºС, бентонитовые (монтмориллонитовые) – 1 150–1 250 ºС; ее определяют по ГОСТ 4071-80. Примеси окислов железа, щелочных и щелочно-земельных металлов, сульфиды и прочие примеси способствуют понижению огнеупорности глин. В зависимости от их содержания глины делят на три группы по огнеупорности (термохимической устойчивости): Т1 – с высокой; Т2 – со средней и Т3 – с низкой термохимической устойчивостью. Массовые доли сульфидной серы и СО2 в глинах всех видов не должны превышать, соответственно, 0,2 и 2 %. Обозначение марки глины состоит из цифровых и буквенных обозначений вида, сорта, классов и термохимической устойчивости. Например, каолиновая глина с низкой прочностью во влажном состоянии, среднесвязующая в сухом состоянии со средней термохимической устойчивостью имеет марку КМ2Т2. Бентонит марки БП1Т1 обладает наиболее высокими свойствами; марки БМ3Т3 – низкими. Одним из наиболее важных показателей глины является отношение кремнезема к глинозему. Из диаграммы состояния SiO2–Al2O3 (рис. 5) видно, что смесь глинозема с кремнеземом обладает пониженной огнеупорностью. Так, эвтектика, состоящая из 8 % Al2O3 и 92 % SiO2, имеет минимальную температуру плавления – 1 545 °С. В наиболее тонкой части формовочной смеси, условно называемой глинистой составляющей с размером частиц менее 22 мкм, накапливается до 50 % SiO2. Следовательно, чем больше пылевидной фракции, тем ниже огнеупорность смеси. Предпочтительнее применять более прочную и менее огнеупорную глину. Максимальное соотношение SiO2/Al2O3 в глинах составляет 2,65; если отношение SiO2–Al2O3 более 2,65, то глина называется отощенной, так как кремнезем имеется в ней в свободном виде помимо связанного в алюмосиликате.

На территории России и стран СНГ запасы высококачественных бентонитов невелики. В настоящее время эксплуатируются три месторождения лучших бентонитов: Махарадзевское (Грузия), Черкасское (Украина) и Черногорское (Красноярский край). Махарадзевский и черногорский бентониты представлены на 90–99 % монтмориллонитом. Черкасское месторождение сложено послойно: в отдельных слоях в качестве примесей присутствуют гидрослюды (до 30 %), кальциты (до 20 %), кварц (до 15 %). При выборе вида и содержания глины в смеси необходимо учитывать, что введение ее снижает огнеупорность смеси и способствует образованию пригара. Поэтому содержание глины в смеси должно быть минимально необходимым. Монтмориллонитовые глины (бентониты) являются дефицитным сырьем для литейщиков. Высококачественный бентонит имеет высокую коллоидальность при низкой набухаемости, что обеспечивает ему повышенные пластические свойства. Применение такого бентонита в сырых смесях позволяет снизить содержание связующего в 2–3 раза по сравнению с каолиновой глиной. При этом бентонит обеспечивает лучшую текучесть, формуемость смеси. Однако для сухих форм рекомендуется использовать каолиновую глину, так как она имеет огнеупорность большую, чем бентонит, меньше набухает и поглощает воды. После сушки каолин не дает усадки; стержни, формы не растрескиваются. Жидкое стекло находится на втором месте по распространенности из всех неорганических связующих. Жидкое стекло (силикат-глыба) представляет собой соединение кварца с солями щелочных металлов (сода или сульфат натрия с углем), выраженное формулой R2O·SiO2, где R – натрий или калий. Жидкое стекло поступает к потребителям в виде твердых прозрачных, слегка окрашенных кусков. Главной характеристикой жидкого стекла является отношение числа грамм-молекул SiO2 (двуокиси кремния) к числу грамм-молекул R2O, называемое модулем: M = K (SiO0,% / R2O,%), где К – коэффициент, показывающий отношение молекулярной массы щелочных оксидов к молекулярной массе кремнезема. Для натриевого жидкого стекла К = Na2O / SiO2 = 1,032. Поэтому в дальнейшем под модулем жидкого стекла будем понимать выражение M = (SiO2, % / Na2O, %)·1,032. Чем больше модуль, тем быстрее затвердевает смесь. Поэтому модуль устанавливают в зависимости от назначения смеси. Формы и стержни для крупных отливок, имеющих многосуточный цикл производства, изготовляют из смесей на жидком стекле с М = 2,0–2,3. Для форм и стержней, требующих сохранения пластических свойств смеси в течение 1–2 сут., следует применять жидкое стекло с М = 2,3–2,6. Для форм и стержней, затвердевание которых с помощью продувки СО2 должно быть особенно быстрым и срок хранения которых мал, нужно применять жидкое стекло с М = 2,6–3,0. Модуль жидкого стекла влияет также на прочность смесей. С увеличением модуля повышается прочность смеси во влажном состоянии, но уменьшается прочность ее в сухом состоянии. Модуль жидкого стекла можно искусственно понижать путем добавки к нему раствора едкого натра с плотностью, близкой к плотности жидкого стекла (1,3–1,5 г/см3). Плотность жидкого стекла можно снизить разведением водой. Связывание песчинок жидким стеклом заключается в том, что в смеси происходят выделение и гидратация кремнезема, который растворяется в остатке жидкого стекла. На зернах песка образуются твердые или полутвердые оболочки, связывающие зерна между собой. Весь процесс твердения можно разделить на три стадии. 1. Разложение силиката натрия. Протекает интенсивнее в присутствии углекислого газа, чем при нагреве. Обязательным условием отверждения является образование монокремниевой кислоты Si(OH)4 и ее последующая конденсация в силикагель. При СО2-процессе оно начинается при рН = 10,5 и идет по схеме Na2O + SiO2 + CO2 = Na2CO3 + 2SiO2 2. Образование геля кремниевой кислоты: m SiO2 + n H2O = m SiO2·H2O 3. Частичное удаление влаги, входящей в состав геля кремниевой кислоты: m SiO2 + n H2O = m SiO2· p H2O + (n – p)H2O Носителем прочности является силикагель, представляющий собой бесконечную сетку (гигантскую макромолекулу) из цепочек шаровидных непористых частиц аморфного кремнезема, подобно плавленому кварцу. Частицы связаны между собой силоксановыми Si–O–Si или водородными SiOH…SiOH связями, их поверхности полностью гидроксилированы, то есть каждая частица покрыта гидроксильными группами ≡Si–ОН, сохранившимися при конденсации. Группы занимают все вершины тетраэдров SiO4, выходящих на поверхность скелета, число ОН-групп составляет примерно 8 на 1 мкм2 поверхности частицы, площадь, занимаемая одной ОН-группой, – около 1,2 нм2. Высокая пористость непрерывной сетки частиц геля приводит к удерживанию в ней капиллярными силами и водородными связями большого объема воды – до 300 моль Н2О на моль SiO2. Скорость образования геля зависит от концентрации SiO2, температуры, кислотности, типа кислоты-инициатора. Чем выше концентрация SiO2, тем выше прочность геля. В силикагеле размер глобул зависит от рН. Наиболее твердые и прочные гели получают при низких его значениях, то есть низкомодульных стеклах; при высоких, наоборот, увеличивается размер глобул и делается рыхлой их упаковка. При высушивании или естественном обезвоживании усадка геля происходит в несколько стадий: – образование трехмерной сетки; – упрочнение связей между частицами; – усадка сетки по мере испарения воды; – развитие напряжений в сетке в процессе усадки; – появление трещин в высушенном геле. Если гель является достаточно плотным и хрупким (при высоком модуле), он будет растрескиваться. Армирование силикагеля повышает прочность связей между глобулами. Замещение воды какой-либо другой полярной жидкостью с более низкой величиной поверхностного натяжения, гидрофобизация поверхности кремнезема или образование на ней защитного неполярного слоя также снижают напряжения. Добавки полиакрилатов, полиамидов, анионактивных ПАВ позволяют снизить содержание жидкого стекла до 3–4 % при сохранении прочности смесей в процессе выдержки стержней и форм. При гидратации к кремнезему может присоединяться различное количество воды, однако необходимо помнить, что гель кремниевой кислоты будет тем прочнее, чем меньше воды он будет содержать. Наиболее прочной пленке геля соответствует соединение 2SiO2·H2O, содержащее около 13 % воды. Этим объясняется сравнительно низкая прочность смесей, затвердевающих в результате продувки холодным углекислым газом. Показатели прочности смеси значительно повышаются при использовании для продувки горячих газов, содержащих 15–20 % углекислого газа. Наибольшую прочность смесь приобретает, если ее высушить в печи перед предварительной продувкой. В этом случае предел прочности смеси при сжатии достигает 5 883–8 825 кПа. На практике чаще всего применяют продувку стержней углекислым газом непосредственно в стержневых ящиках с последующей кратковременной подсушкой в сушилах при температуре 250–300 ºС или подвяливанием формы в течение 20–24 ч в атмосфере цеха с последующей также кратковременной подсушкой в сушилах. Подсушка в сушилах дает возможность экономить углекислый газ и наносить на горячие стержни обычные водные покрытия. Отверждение жидкостекольных смесей можно осуществлять добавками порошковых и жидких отвердителей различного состава. В качестве порошковых отвердителей используют феррохромовый шлак, нефелиновый шлам. В смесях с феррохромовым шлаком упрочнение происходит в результате обменных реакций между жидким стеклом и силикатом кальция с образованием кальцийнатриевых гидросиликатов, обладающих свойствами связующего. Первым этапом реакции является гидролиз 2CaO·SiO2: 2CaO·SiO2 + H2O ® Ca(OH)2 + CaO·SiO2·H2O Затем в растворе образуются гидросиликаты по реакции CaO·SiO2 + Na2O· m SiO2 + H2O ® 2(CaO· n SiO2 k Na2O) + Na2O· z SiO2 Третья стадия состоит в образовании из пересыщенного раствора твердых продуктов, которые срастаются в прочный связующий конгломерат – неорганический полимер. Металлофосфатные связующие представляют собой кислые фосфаты различных металлов (алюминия, железа, магния и хрома). Их вяжущие свойства зависят от строения атома фосфора, способного образовывать полимерные структуры типа Me n O m –P2O5–H2O и те же структуры без кристаллизационной воды. Фосфатные связующие являются примером связующих, которые могут быть отнесены к кислотно-основного типу. Объясняется это тем, что подобные связующие получаются путем реакции химического взаимодействия основных материалов (например, оксидов щелочных и щелочно-земельных элементов) с кислотными (например, с фосфорной кислотой). К кислотно-основным связующим относятся также композиции основных оксидов с органическими кислотами, в частности, с карбоновыми (муравьиной, лимонной, винной) и сульфокислотами (бензолсульфокислотой, паратолуолсульфокислотой). В составе связующей композиции могут использоваться растворы алюминатных, магнийфосфатных, железофосфатных солей, а также соли полифосфорных кислот полифосфаты, представляющие собой неорганические полимеры: Fe2O3·2P2O5·8H2O; Fe2O3·3P2O5·10H2O; FePO4·2,5H2O; Fe(H2PO4)2·2H2O. Кислые оксиды с фосфорной кислотой не реагируют, а основные реагируют настолько бурно, что образуется хрупкий саморассыпающийся материал, не имеющий прочности. Установлено, что вяжущими свойствами обладают те системы, в которых образуются кислые фосфаты. В качестве физико-химических критериев способности оксидов образовывать с Н3РО4 прочную связующую композицию предложена также величина ионного потенциала катиона оксида (отношение электрического заряда иона к его эффективному радиусу), работа выхода электрона, энергия кристаллической решетки (табл. 14). Это обусловлено тем, что при взаимодействии оксида с кислотой кристаллическая решетка разрушается.

Таблица 14

Критерии связующих свойств фосфатных композиций

В железооксидных материалах (табл. 15) активными фазами является γ-Fe2O3 (маггемит) и Fe3O4 (магнетит). Гематит (γ-Fe2O3) не взаимодействует с фосфорными растворами. Твердение смесей происходит в результате образования фосфатов двух– и трехвалентного железа.

Таблица 15 Фазовый состав железооксидных материалов, %

Фосфаты Fe2+ неустойчивы и легко окисляются на воздухе до фосфатов Fe3+. Этот переход сопровождается перестройкой решетки и, следовательно, разупрочнением связующего, что приводит к снижению прочности смесей с окалиной. Железосодержащие порошки с высоким содержанием Fe3+ позволяют получать холоднотвердеющие смеси с более стабильными свойствами. Химический и фазовый составы Мg-солей приведены в табл. 16. Таблица 16 Состав магнийсодержащих материалов, %

Наиболее плотная структура при взаимодействии с Н3РО4 образуется у плавленого магнезита. Каустический магнезит бурно реагирует, и прочная структура не образуется. У металлургического магнезита структура получается малопрочной из-за высокой скорости отверждения. Магнезиально-шпинелидные материалы образуют прочную и плотную композицию. Основной фазой, образующейся при взаимодействии магнийсодержащих материалов с Н3РО4, является двухзамещенный трехводный фосфат магния MgHPO4·3H2O. Смеси на фосфатной основе применяют для безопочной формовки мелких отливок, для изготовления крупных форм и стержней для изложниц. Фосфатные смеси имеют легкую набиваемость, высокую прочность, небольшую деформацию при высокой температуре. Смеси с железофосфатной композицией в жидком варианте используются для отливок из углеродистых, хромоникелевых и высокомарганцевых сталей массой от 100 кг до 10 т. Для получения фосфатов алюминия лучше всего использовать гидроокись алюминия заводского помола и 62 %-ю ортофосфорную кислоту при соотношении их 1:3,5. Процесс нейтрализации кислоты протекает за 30–40 мин при 105–120 ºС. Для получения связующего плотностью 1,62 г/см3 берут 100 см3 85 %-й ортофосфорной кислоты, 39–41 г гидроокиси алюминия и 60–80 см3 воды. Получаемая жидкость содержит в среднем 40 % P2O5 и 9 % Al2O3. Кристаллогидратные связующие – кристаллические вещества, содержащие кристаллизационную воду. С повышением температуры они теряют воду и превращаются в безводные кристаллы. Выпавшие из пересыщенного раствора кристаллы связывают зерна песка. После тепловой обработки кристаллогидраты, помещенные в водную среду, снова кристаллизуются из пересыщенных растворов, присоединяя кристаллизационную воду. Стержни на основе этих связующих легко удаляются в течение нескольких минут растворением в воде. К таким типам связующего относятся цемент и гипс. Портландский цемент получают при обжиге сырья, содержащего силикатные соединения кальция, алюминия, кремния, с последующим размолом в тонкодисперсный порошок. Твердеет цемент в смеси с водой, на воздухе и под водой. Высокую скорость твердения обеспечивают глиноземистые цементы, состоящие из низкоосновных алюминатов кальция СаО·Al2O3 (основной минерал), 5СаО·3Al2O3, СаО·2Al2O3. Их гидратация идет в присутствии достаточного количества воды по реакции СаО·Al2O3 + 10H2O ® CaO·Al2O3·10H2O с последующей перекристаллизацией CaO·Al2O3·10H2O + Н2О ® 2CaO·Al2O3·8H2O + Al(OH)3 Гель Al(OH)3 благодаря большой удельной поверхности повышает прочность структуры. Наиболее распространенная группа ускорителей твердения – хлориды (СаСl2, NаС1, А1С13, ВаС12, FеС13). Применяются также такие ускорители, как Nа2CO3, K2CO3< |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 3394; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.209.89 (0.017 с.) |