Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Наноструктурирование формовочных материалов и смесейСодержание книги

Поиск на нашем сайте

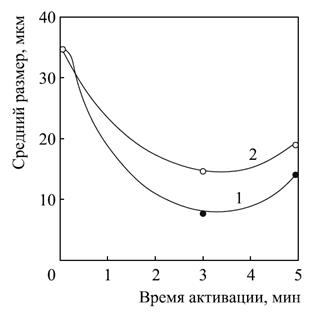

Для освоения современных нанотехнологий в литейном производстве наиболее эффективными и малозатратными можно считать механоактивацию и механосинтез материалов и композиций, а также физическое воздействие на них наносекундными электромагнитными импульсами. Эти способы позволяют непосредственно в процессах подготовки отдельных компонентов, приготовления композиционных составов и их регенерации раскрыть потенциальные возможности материалов и процессов, поскольку дают возможность проводить все преобразования на атомарно-молекулярном уровне. Зависимость наиболее важных из геометрических параметров от времени обработки пылевидного кварца в планетарных мельницах различных модификаций (РПМ, М-3 и АГО) показана на рис. 51.

Рис. 51. Размер частиц пылевидного кварца: 1 – без УЗВ; 2 – с УЗВ

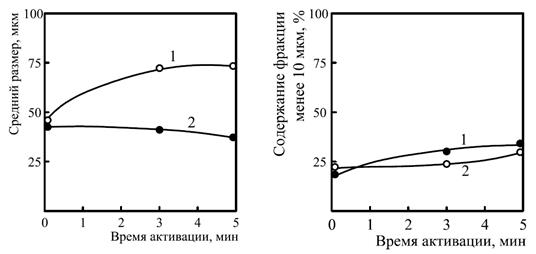

Средний размер частиц достигает минимальных значений при времени обработки не более трех минут. При этих же условиях отмечается максимальное содержание частиц размером менее 10 мкм. При дальнейшей обработке дисперсность снижается из-за агрегации частиц. О том, что процесс измельчения идет непрерывно и в период агрегации, свидетельствует увеличение значений S вн и S общ. Однако разделить агрегаты частиц не удалось даже УЗВ-обработкой перед лазерным рассевом проб кварца. Средний размер частиц (5 мин) без УЗВ – 22 мкм, с УЗВ – 12 мкм. Содержание фракции менее 10 мкм составляет без УЗВ – 72,2 %; с УЗВ – 77,0 %. Видно, что дезагрегация после УЗВ возможна для более крупных фракций, а для наиболее мелкодисперсных частиц (уже даже для фракции мельче 10 мкм) не эффективна. Лазерный рассев бентонита показал, что до 2–3 мин обработки он интенсивно диспергируется. Средний размер частиц снижается с 40 до 13 мкм, содержание фракции размером менее 10 мкм повышается с 20 до 64 %. Дальнейшая обработка приводит к сильной агрегации частиц; агрегаты не разбиваются даже УЗВ-обработкой проб перед рассевом. Агрегаты достигают размера частиц такого, так и у частиц бентонита шарового помола, при этом содержание имеющихся частиц размером менее 10 мкм снижается в 2 раза. Следовательно, для получения бентонита высокой дисперсности, при условии хорошей сыпучести, время обработки его во всех трех активаторах не должно превышать 1–3 мин. Та же самая зависимость отмечается после механоактивации махарадзевского бентонита.

а б

Рис. 52. Параметры махарадзевского бентонита: а – средний размер; б – содержание фракции менее 10 мкм; 1 – без УЗВ; 2 – с УЗВ

Скрытокристаллический графит Курейского месторождения обрабатывали в различных мельницах-активаторах в течение 0,5–5,0 мин (рис. 53). Оказалось, что при одинаковом с бентонитом характере зависимости S вн от времени обработки склонность к агрегации у них различная. Графит шарового помола состоит из отдельных крупных рыхлых частиц с прилипшими ультрадисперсными частицами. Лазерный рассев активированного графита показал, что после УЗВ крупные агрегаты разрушаются легче, чем у бентонита, так как он более хрупкий, а дезагрегации мелкодисперсной фракции также не происходит. Такая же зависимость отмечается при обработке различных материалов и композиций после механоактивации в вибро- и струйных мельницах, дезинтеграторах, после ударно-волновой, электровзрывоимпульсной, паро-воздушно-газовой обработки, химической термической и комплексных способов активации и синтеза. Поэтому необходимо выбирать режимы, обеспечивающие заданную дисперсность при сохранении сыпучести материалов без агрегации их частиц. Разработаны технологии, совмещающие в различных вариациях процессы измельчения, активации, обогащения, грануляции, гомогенизации в комплексах с физическими полями, химической, термической, взрывными способами активации в зависимости от обрабатываемого материала или композиции.

а б

Рис. 53. Параметры курейского графита: а – средний размер; б – содержание фракции менее 10 мкм; 1 – без УЗВ; 2 – с УЗВ

Литейные краски для чугунного и цветного литья, наноструктурированные в процессе диспергации на уровне механоактивации отдельных наполнителей, добавок и готовых композиций, а также смеси с наноструктурированными бентонитом, углем и их композициями испытывали на ВАЗе и КАМАЗе (было изготовлено около 2,5 млн шт. чугунных отливок). Экономия дефицитных материалов составила 25–30 % при улучшенных свойствах составов. Разработаны гранулированные и порошковые наноструктурированные покрытия для форм и стержней с улучшенными свойствами (седиментация через 24 ч – 100 %, прочность – в 5–7 раз больше), чем у аналогов при снижении на 20–25 % расхода дефицитных материалов (рис. 54–56).

а б

в г Рис. 55. Противопригарная композиция ГКГ-1 (гранулированная). Увеличение: а – ×150; б – ×500; в – ×1 000; г – ×4 200

Разработаны наноструктурированные графитсодержащие модификаторы для алюминиевых и медных сплавов, позволяющие в значительной степени измельчить зерно и структурные составляющие, что обеспечивает повышение механических свойств литым изделиям. Таким образом, использование механоактивации в процессах подготовки смесей и противопригарных покрытий позволяет существенно улучшить их совйства.

Контрольные вопросы и задания

1. Как связан пригар на отливках с формой? 2. Какие свойства смесей обусловливают «газовые поры» в форме? 3. Какие смеси предотвращают напряжение в отливках? 4. Как обеспечить отсутствие «засоров» в отливках? 5. Перечислите принципы выбора смесей и красок с заданными свойствами. 6. Назовите способы оптимизации свойств смесей. 7. Что дает механоактивация смесей и красок? 8. В каких устройствах можно приготовить активированные смеси и краски? Глава 9 Особенности техники безопасности

При работе с формовочными материалами необходимо соблюдать специфические меры охраны труда, наряду с обычными правилами безопасности при работе с оборудованием. Формовочные материалы могут загрязнять атмосферу цехов газообразными и пылевидными вредными для здоровья рабочих выделениями, которые могут, кроме того, быть взрыво- и пожароопасными. Наиболее крупными источниками пыле- и газовыделения в атмосферу являются, участки складирования и переработки формовочных материалов; участки выбивки и очистки литья. Вентиляционный воздух, выбрасываемый из литейных цехов, загрязнен пылью, угарным газом, оксидами азота и др. Загрязнение окружающей среды сказывается на здоровье населения, приводит к ухудшению климата отдельных регионов. Основные методы по защите атмосферы от загрязнения предусматривают применение сухой очистки. Для этих целей используют «Циклон» (h = 95–98 %). Кроме этого в цехе устанавливается аппарат мокрой очистки газов. Такие аппараты очищают воздух по методу абсорбции (промывка выбросов растворителями примесей) – скруббер Вентури (h до 90 %). Основным путем снижения и почти полной ликвидации атмосферных загрязнений является в большей степени введение на предприятиях замкнутых технологических циклов. В настоящее время для очистки стоков машиностроительных предприятий применяют главным образом механические, химические и физические методы. Механическая очистка используется для выделения из сточных вод нерастворенных минеральных и органических примесей. Как правило, она является методом предварительной очистки и предназначена для подготовки сточных вод к биологическим или физико-химическим методам очистки. В результате механической очистки обеспечивается снижение взвешенных веществ до 90 %, а органических веществ до 20 %. В состав сооружений механической очистки входят решетки, различного вида уловители, отстойники, фильтры. Песколовки применяются для выделения из сточных вод тяжелых минеральных примесей (в основном песка). Обезвоженный песок при надежном обеззараживании может быть использован при производстве дорожных работ и изготовлении строительных материалов. Усреднители применяются для регулирования состава и расхода сточных вод. Усреднение достигается либо дифференцированием потока поступающей сточной воды, либо интенсивным перемешиванием отдельных стоков. Первичные отстойники применяются для выделения из сточных вод взвешенных веществ, которые под действием гравитационных сил оседают на дно отстойника или всплывают на его поверхность. Для очистки сточных вод, содержащих нефть и нефтепродукты, при концентрациях более 100 мг/л применяют нефтеловушки. Эти сооружения представляют собой прямоугольные резервуары, в которых происходит разделение нефти и воды за счет разности их плотностей. Нефть и нефтепродукты всплывают на поверхность, собираются и удаляются из нефтеловушки на утилизацию. Биологическая очистка – широко применяемый на практике метод обработки бытовых и производственных сточных вод. В его основе лежит процесс биологического окисления органических соединений, содержащихся в сточных водах. Биологическое окисление осуществляется сообществом микроорганизмов, включающим множество различных бактерий, простейших и ряд более высокоорганизованных организмов-водорослей, грибов и т.д., связанных между собой в единый комплекс сложными взаимоотношениями (метабиоза, симбиоза и антагонизма). Химические и физико-химические методы очистки играют значительную роль при обработке производственных сточных вод. Они применяются как самостоятельные, так и в сочетании с механическими и биологическими методами. Нейтрализация используется для обработки производственных сточных вод многих отраслей промышленности, содержащих щелочи и кислоты. Нейтрализация сточных вод осуществляется с целью предупреждения коррозии материалов водоотводящих сетей и очистных сооружений, нарушения биохимических процессов в биологических окислителях и водоемах.

|

|||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 334; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.171.83 (0.101 с.) |