Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные физико-химические свойства строительных материалов.Содержание книги

Поиск на нашем сайте СИБИРСКИЙ ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ Методическое объединение строительных дисциплин

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

Задания к лабораторным работам для специальностей ПГС и СиЭЗ.

Новосибирск

СОДЕРЖАНИЕ Лабораторная работа №1 Основные физико-химические свойства строительных материалов............... 3 Лабораторная работа № 2 Механические свойства строительных материалов.... 6 Лабораторная работа № 3 Исследование древесины........... 9 Лабораторная работа № 4 Природные каменные материалы......... 13 Лабораторная работа № 5 и 6 Керамические материалы.......... 15 Лабораторная работа № 7 Испытание основных свойств черных металлов..... 18 Лабораторная работа № 8 Воздушная строительная известь......... 20 Лабораторная работа № 9 Определение качества строительного гипса...... 22 Лабораторная работа № 10 Определение качества портландцемента....... 24 Лабораторная работа № 11 Исследование и ознакомление с разновидностями портландцемента............. 25 Лабораторная работа № 12 Исследования растворных смесей......... 28 Лабораторная работа № 13 и 14 Бетоны. Испытание заполнителей........ 30 Лабораторная работа № 15 Подбор состава бетона............ 34 Лабораторная работа № 16 Посещение завода железобетонных изделий...... 36 Лабораторная работа № 17 Исследование свойств материалов на основе вяжущих веществ............. 37 Лабораторная работа № 18 Испытание битумов............. 39 Лабораторная работа № 19 Исследование кровельных материалов на основе битума.............. 42 Лабораторная работа № 20 Испытание полимерных материалов........ 44 Лабораторная работа № 21 Испытание линолеума............ 46 Лабораторная работа № 22 Испытание теплоизоляционных материалов...... 48 Лабораторная работа № 23 Испытание минеральной ваты......... 51 Лабораторная работа № 24 Испытание лакокрасочных материалов........ 53

ЛАБОРАТОРНАЯ РАБОТА 1. ЛАБОРАТОРНАЯ РАБОТА № 2 ЛАБОРАТОРНАЯ РАБОТА №3. Исследование древесины . 1.Цель работы: Углубление знаний студентов об основных свойствах лесных материалов, знакомство с методами их определения, расширения знаний о пороках древесины и их влияния на сортность. 2. Теоретическое обоснование: Для изучения макроскопического строения древесины каждой породы должны быть предварительно изготовлены комплекты образцов. При рассмотрении поперечного разреза ствола дерева невооруженным глазом или с помощью лупы можно обнаружить следующие основные его части: кору, камбий, заболонь, ядро и сердцевину. Кора защищает дерево от механических воздействий, она состоит из двух слоев — наружного (корки) и внутреннего (луба). По лубяному слою в растущем дереве движутся питательные вещества. Камбий находится между древесиной и корой; он состоит из живых клеток и имеет важное значение в процессе роста дерева. Слой камбия откладывает в сторону луба лубяные клетки, а к центру - клетки древесины, причём количество откладываемых клеток древесины больше, чем число клеток луба. Древесина состоит из ряда концентрических слоев, называемых годичными кольцами, которые светлее к поверхности ствола и темнее у центра. Светлая часть древесины называется заболонью, а тёмная - ядром. Заболонь состоит из молодых живых клеток. Ядро состоит из мёртвых клеток и не принимает участие в физиологических процессах, но обеспечивает прочность стволу дерева. В зависимости от наличия ядра и заболони древесные породы делят на ядровые (сосна, дуб, лиственница, кедр) и заболонные, не имеющие ядра (берёза, осина, ольха, липа). Древесные породы, имеющие в поперечном сечении одинаковую окраску и содержащие различное количество влаги в центральной и периферической частях, называют спелодревесными породами (ель, бук, пихта). 3. Приборы и материалы: 3.1. Весы лабораторные 3.2. Бюкса для хранения кубиков 3.3. Кубики пород древесины 3.4. Сушильный шкаф 3.5. Штангенциркуль 3.6. Образцы древесины с пороками. 4.Программа работы: 4.1. Определение влажности древесины 4.2. Определение предела прочности при сжатии вдоль волокон 4.3. Определение предела прочности при сжатии поперёк волокон 4.4. Изучение пороков древесины. Методика проведения работы 5.1. Физические свойства древесины определяют без нарушения целостности испытываемого образца и изменения химического состава, т.е. выявляют путем осмотра, взвешивания, измерения, высушивания. К физическим свойствам древесины относят: внешний вид и запах, плотность, влажность и связанные с ней изменения - усушку, разбухание, растрескивание и коробления. К физическим свойствам древесины относятся также её электро -, звуко- и теплопроводность. 5.2. Влажность древесины определяют в процентах по отношению к массе абсолютно сухого образца. Образец размером 20*20*30 мм очищают от опилок, пыли и помещают в бюксу. Бюксу с образцом взвешивают на технических весах с точностью до 0,01 г и, сняв крышку, ставят в сушильный шкаф, где при температуре 103 *С высушивают образец до абсолютно сухого состояния, которое определяют несколькими контрольными взвешиваниями. Образцы мягких пород (сосна, ель, осина и т.п.) взвешивают через 6 ч после начала сушки, твёрдых (дуб, бук, ясень и т.п.) — через 10 ч. Последующие контрольные взвешивания производят через каждые 2 ч. Сушку заканчивают, когда разность между результатами последних двух взвешиваний будет не больше 0,02 г, после чего бюксу закрывают в сушильном шкафу крышкой и переносят из шкафа в эксикатор, в конусообразную нижнюю часть которого помещают в безводный хлористый кальций. Бюксу с образцом ставят на сетку эксикатора и охлаждают до комнатной температуры. Влажность вычисляют с точностью до 0,1% по формуле: W = ((m1 - m2) / (m2 - m)) * 100%, где, m - масса пустой бюксы, г; m1 - масса бюксы с влажным образцом, г; m2 - то же, с высушенным образцом, г; В случае, когда древесина длительное время находилась при постоянной температуре и относительной влажности воздуха и не увлажнялась атмосферными осадками, её влажность (равновесную влажность) можно определить по диаграмме Н.Н. Чулицкого. Например, чтобы определить влажность древесины, хранящейся в помещении при температуре 20°С и относительной влажности 60%, по диаграмме устанавливают, около какой наклонной линии вертикальная линия, соответствующая температуре20°С, пересекается с горизонтальной линией, соответствующей влажности 70%. Это пересечение происходит на линии, соответствующей влажности древесины 13%.

ЛАБОРАТОРНАЯ РАБОТА №4 Приборы и материалы. 3.1 Шкала твердости минералов (табл.1). 3.2 Капельница с соляной кислотой. 3.3 Набор минералов - эталонов. 3.4 Набор ЭТАЛОНОВ горных пород. 3.5 Образцы породообразующих минералов и горных пород. 3.6 Объемомер. 3.7 Весы технические. 4. Программа работы. 4.1 Ознакомление с образцами - эталонами породообразующих минералов, их внешними признаками и физическими свойствами. 4.2 Определение названия (природы) 4 минералов. 4.3 Ознакомление с образцами - эталонами горных пород. 4.4 Определение названия образцов горных пород, их физических и строительных свойств. 5 .Методика проведения работы. 5.1 Студенты под руководством преподавателя изучают коллекцию породообразующих минералов и закрепляют ранее полученные теоретические знания. 5.2 Изучением минералогического состава и определением природы данного минерала занимается наука ПЕТРОГРАФИЯ. Но петрографические методы сложны и требуют специальной теоретической подготовки и больших практических навыков. Природу породообразующего минерала можно определить и более простым способом, сравнивая внешний вид исследуемого минерала с набором минералов эталонов и сверяя физические свойства. 5.3 Студенты получают 4 образца неизвестного минерала и устанавливают название (природу) его. Вначале сравнивают внешние признаки образца с эталоном (цвет, блеск, кристаллическое строение - зернистое или волокнистое) и предположительно дают название минерала. 5.4 Для подтверждения справедливости предварительного вывода определяют твердость минерала по таблице твердости Мооса. Минералы в таблице подобраны таким образом, что каждый последующий минерал оставляет царапину на предыдущем. Определяют твердость следующим образом: на гладкой поверхности исследуемого образца минерала пробуют нанести черту каждым из минералов, указанных в таблице, начиная с самого мягкого. Таблица № 1

5.5 Некоторые минералы имеют близкие твердости и МАЛО чем отличаются по внешним признакам. В этом случае на образец действуют соляной кислотой. Все минералы, за исключением содержащих углекислые соли (карбонаты СаСО3 или МgСО3) не реагируют бурно с кислотой, тогда как карбонаты при этом вскипают, выделяя углекислый газ. Результаты работы записывают в таблицу по следующей форме: Таблица № 2

5.6 Студенты под руководством преподавателя изучают коллекцию образцов горных пород и закрепляют ранее полученные теоретические знания. 5.7 По 3 полученным образцам определяют название и устанавливают строительные свойства горных пород. Результаты записывают в таблицу по следующей форме: Таблица № 3

При этом в сомнительных случаях определяют твердость, и отношение к действию соляной кислоты как это делалось в предыдущем случае при работе с минералами. 5.8 Студенты под руководством преподавателя осматривают коллекцию "Природные строительные материалы". 6. Содержание отчета. 6.1 Наименование работы. 6.2 Цель работы. 6.3 Оборудование, приборы и материалы. 6.4 Порядок выполнения лабораторной работы. 6.5 Таблицы наблюдений (табл.2 и 3) 6.6 Краткие выводы. 7. Контрольные вопросы. 7.1 Какие породообразующие минералы наиболее распространены и их отличительные особенности. 7.2 Методы определения пригодности горных пород в зависимости от условий работы и характера окружающей среды. 7.3 Назвать минералы, применяемые в качестве сырья для производства керамических изделий, неорганических вяжущих веществ: материалов и изделий из каменных расплавов. Показать их. 7.4 Рассказать о наполнителях строительных бетонов и растворов. Показать их. 7.5 Назвать материалы, применяемые в качестве сырья для получения термоизоляционных изделий и легких строительных материалов путем термической обработки. 7.6 Природные минеральные пигменты, их особенности и область применения.

ЛАБОРАТОРНАЯ РАБОТА № 5 и 6 Керамические материалы.

1. Цель работы: углубить знания студентов о свойствах основных видов керамических материалов и познакомить с методами определения их качества. 2. Теоретические обоснования. Керамические материалы благодаря высоким показателям физико-механических и декоративных свойств находят широкие применения, особенно для кладки стен, облицовки фасадов здания, отделки внутренних помещений. К кирпичу, как стеновому материалу предъявляются требования прочности и теплопроводности. Желательно чтобы он обладал наибольшей прочностью при возможно меньшем коэффициенте теплопроводности. Кроме того, он должен выдержать не менее 15 циклов попеременного замораживания и оттаивания в насыщенном водой состоянии. По показателям прочности кирпич разделяется на марки 300, 250, 200, 150, 125, 100 и 75. Марка определяется по величине предела прочности при сжатии и изгибе 5 образцов. Установить теплопроводность кирпича путем определения коэффициента теплопроводности практически невозможно, поэтому пользуются косвенным показателем теплопроводности кирпича - величиной его водопоглощения. Чем выше водопоглощения, тем больше пористость и соответственно меньше коэффициент теплопроводности. Теплопроводность кирпича будет удовлетворительной, если водопоглощения не менее 8%. Не зависимо от величины водопоглощения морозостойкость кирпича должна быть не менее Мрз15. Кирпич должен иметь форму прямоугольного параллелепипеда. Размер его: длина 250мм, ширина 120мм, толщина 65мм. По размерам и форме допускается отклонение: но длине ± 5 мм, по ширине ± 4мм, по толщине ± 3 мм, искривление граней и ребер кирпича по постели до 4мм и по ложку до 5мм. Допускается не больше одной сквозной трещины длиной до 30 мм. 3.Приборы и материалы. 3.1 Угольники. 3.2 Линейки. 3.3 Образцы кирпича. 3.4 Пресс гидравлический. 3.5 Молотки. Программа работы. 4.1 Определение качества кирпича глиняного обыкновенного по внешним признакам. 4.2 Определение марки кирпича по пределу прочности на сжатие и изгиб. 4.3 Определение водопоглощения. 4.4 Определение морозостойкости. 5. Методика проведения работы. 5.1 Кирпич глиняный обыкновенный представляет собой искусственный камень, изготовленный из глины, путем формования и обжига. Группа студентов разделяется на бригады так, чтобы общее число групп равнялось пяти. 5.2 Каждая бригада получает 1 экземпляр кирпича для внешнего осмотра, в процессе которого устанавливают качество обжига, наличие трещин, отбитость или притупленность ребер и углов. Признаками недожога служит более светлый цвет кирпича по сравнению с эталоном и глухой звук от удара молотком по кирпичу. Пережженный кирпич характеризуется оплавлением и, как правило, сильно искривлен. 5.3 После внешнего осмотра кирпич измеряют по длине, ширине и толщине, а также определяют искривление поверхностей ребер и длину трещин. Стандартные размеры кирпича 250 * 120 *65 мм. Этот стандарт распространяется на кирпич глиняный обыкновенный, сплошной и пустотелый пластического формования и полусухого прессования. Измерения производят при помощи угольника и линейки. Результаты испытания записывают в таблицу №1 по следующей форме:

Таблица № 1

5.4 На основании измерений дают заключение о пригодности кирпича. 5.5 Каждая бригада получает по одному образцу кирпича для испытания его на сжатие и изгиб. Марку кирпича определяют по пределу прочности на сжатие и изгиб как среднее арифметическое результатов испытания пяти образцов. На доске в лаборатории чертится сводная таблица, куда заносятся результаты испытания всех бригад и затем на основании этой таблицы определяют марку кирпича. Таблица № 2

5.6 Предел прочности на сжатие определяют следующим способом. Кирпич распиливают поперек на две равные половины, накладывают их постелями друг на друга (плоскостями распила в разные стороны) и скрепляют между собой слоем цементного теста, марки не более 300. Толщина слоя в пределах 5 мм. Для затвердевания цемента образцы выдерживают в течение 3-4 суток при комнатной температуре. Верхние и нижние грани образца, соприкасающиеся при испытании с плитами пресса, выравнивают слоем того же цементного теста толщиной не более 3 мм.

Бригады учащихся для испытаний получают уже готовые образцы. Перед испытанием измеряют рабочую поверхность граней образцов с точностью до 1 мм. Предел прочности вычисляют по формуле: s = P / F, (кг/см2) где P - разрушающая нагрузка; F - площадь грани образца. Разрушающую нагрузку определяют путем снятия показаний прибора, находящегося на прессе и перемножением его на коэффициент пересчета. 5.7 Разрушающую нагрузку при изгибе определяют путем перемножения показания прибора на коэф. пересчета. Показания снимают в момент разрушения. Образец укладывают плашмя на две опоры в виде цилиндрических катков диаметром 20-30 мм. Расстояние между осями опор должно быть строго постоянным и равным 20 см. Изгибающую нагрузку прикладывают в середине между опорами; передача ее осуществляется также через цилиндрическую опору. Предел прочности при изгибе определяют по формуле: s = 3*P*l /2 bh, (кг/см2) где P - разрушающая нагрузка в кг; l - длина пролета между опорами в см.; b - ширина кирпича в см. h - высота (толщина) кирпича посередине пролетав см.

5.8 По результатам испытаний и в соответствии с требованиями ГОСТ530-71 определяют марку кирпича сравнивая с таблицей 3. 5.9 Для определения водопоглощения образцы кирпича высушивают при температуре 105-110 градусов до постоянной массы. Высушенные образцы взвешивают с точностью до 1гр. Затем устанавливают на дно сосуда, тычком вниз и заполняют водой настолько, чтобы ее уровень соответствовал 1\3 высоты кирпича. В таком состоянии образцы выдерживают в течение 12 часов, после чего добавляют в сосуд воды до уровня, соответствующего 2\3 высоты кирпича и снова выдерживают в воде 12 часов. По истечении указанного времени сосуд наполняют водой до полного погружения образца и в таком состоянии выдерживают 24 часа, после чего вынимают, дают стечь воде, обтирают влажной тканью и взвешивают с точностью до 1 грамма. Водопоглощение кирпича вычисляют по формуле: B = (G -G1) / G1 * 100%, где G - масса в насыщенном водой состоянии; G1 - масса сухого образца. Результаты измерений заносят в таблицу 2. В виду того, что весь подготовительный процесс занимает очень много времени, учащиеся получают образцы уже в насыщенном водой состоянии. Результаты взвешивания образцов в сухом состоянии сообщает преподаватель. 5.10 Морозостойкость кирпича определяется следующим образом. Насыщенные водой образцы замораживают при температуре -15°C и ниже, а затем дают им оттаять, погружая в воду с температурой +20°С. Каждая из операций длиться не менее 5 часов. Если ни на одном из 5 образцов после 15-ти кратного замораживания и оттаивания не будет обнаружено признаков разрушения (расслоение или раскрашивание ребер и углов), то такой кирпич признают выдержавшим испытания, т.е. он соответствует марке по морозостойкости Мрз15. Образцы подготавливают лаборанты, совмещая при этом два последних раздела, т.е. образцы сначала насыщают водой, как указано в 5.9, затем испытывают 15-ти кратным замораживанием и оставляют в сосуде с водой до начала лабораторной работы. 6.Содержание отчета. 6.1 Наименование работы. 6.2 Цель работы. 6.3 Приборы и материалы. 6.4 Порядок выполнения лабораторной работы. 6.5 Таблицы наблюдений. 6.6 Краткие выводы. 7.Контрольные вопросы. 7.1 Назвать наиболее распространенные керамические строительные материалы, их особенности и область применения. 7.2 Перечислить марки кирпича в зависимости от прочности и морозостойкости. 7.3 Стандартные размеры (ГОСТ 530-80) одинарного и модульного кирпича. 7.4 Отощающие, выгорающие и специальные добавки, применяемые в технологии производства кирпича. 7.5 Назвать виды специального кирпича. ЛАБОРАТОРНАЯ РАБОТА 7. ЛАБОРАТОРНАЯ РАБОТА №8 ЛАБОРАТОРНАЯ РАБОТА №9 Методика проведения работы. 5.1.Количество воды затворения для получения гипсового теста нормальной густоты не является величиной постоянной для каждого гипса; оно зависит от многих факторов. Поэтому в каждом отдельном случае, прежде всего, необходимо установить какое количество воды для затворения требуется, чтобы получить гипсовое тесто нормальной густоты. Нормальная густота гипсового теста выражается количеством воды в см3, приходящейся на 100 гр гипса, или количеством воды в процентах от массы гипса. Обычно нормальная густота строительного гипса находится в пределах 50-70%. Каждая бригада подготавливает один замес гипсового теста, с количеством воды, заданным преподавателем. Нормальную густоту гипсового теста определяют на вискозиметре Суттарда. Он состоит из цилиндра с внутренним диаметром 50 мм, высотой 100 мм и листа бумаги с концентрическими окружностями, которую помещают между двумя листами стекла. Окружности нанесены начиная от диаметра 6 см и кончая диаметром 20см. Окружности диаметром до 14 см нанесены через каждый сантиметр, а остальные через 2 см. Перед испытанием цилиндр и стеклянную пластину смачивают водой. Цилиндр ставят в центре концентрических окружностей. Приготавливая гипсовое тесто обязательно следует всыпать гипс в воду, а не наоборот, чтобы не произошло комкование гипса. Всыпая гипс в воду, быстро размешивают снизу вверх в течении 30 секунд, до получения однородной массы, которую оставляют на одну минуту в спокойном состоянии. Затем, дважды резким движением перемешав гипсовое тесто, его быстро вливают в цилиндр и потом сравнивают его поверхность с краями цилиндра, но на это должно быть затрачено не более 30 сек. (в общем 2 минуты). После этого резким движением поднимают цилиндр. Тесто выливают на стекло в виде конусообразной лепешки, диаметр которой будет тем больше, чем выше пластичность теста. За нормальную густоту принимается такое количество воды, при котором диаметр расплыва лепешки в среднем будет равен 12 см. Выражается она числом кубических сантиметров воды, приходящихся на 100 гр. гипса. Результаты рекомендуется записывать по следующей форме: Навеска гипса в гр. -; Количество взятой воды см3 -; Расплыв лепешки в см -; Нормальная густота теста в % -.

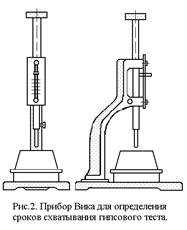

5.2.Сроки схватывания гипсового теста определяют на приборе Вика. Перед испытанием кольцо устанавливают на стеклянную пластинку и проверяют, свободно ли опускается стержень прибора и совпадает ли нулевая отметка шкалы с указателем при соприкосновении иглы со стеклом. Взяв 200 гр. гипса отмеряют количество воды, которое соответствует нормальной густоте, рассчитывая его по формуле: В = 200 * Н / 100, где В - необходимое количество воды; Н - нормальная густота гипсового теста (из предыдущего 5.1)%. Отмеренное количество воды выливают в чашку, а затем, заметив время, постепенно всыпают 200 гр. гипса и в течение 30 секунд равномерно перемешивают массу. Затем гипсовое тесто вливают в кольцо, установленное на стекле. Избыток массы срезают ножом, им же и выравнивают поверхность теста в кольце. Кольцо помещают под иглу прибора, приводят ее в соприкосновение с поверхностью теста в центре кольца и зажимают стержень винтом. Резким движением стержень освобождают от зажимного винта, как только игла опустится в тесто, измеряют глубину погружения. Затем, стержень поднимают в первоначальное положение, обтирают иглу от гипсового теста и через каждые 30 секунд погружают снова, но уже в новое место, и так до тех пор, пока игла не опустится в тесто не более чем на 0,5 мм. За начало схватывания гипса принимают время, прошедшее от момента затворения водой до момента, когда игла начинает не доходить до дна кольца (до стекла), а за конец схватывания - время от начала затворения водой до момента, когда игла опустится в тесто не более чем на 0,5 мм. 5.3.Предел прочности при сжатии гипса определяют на половинках образцов-балочек в возрасте 1,5 часа. Размер балочек 40х40х160 или на кубиках размером 70,7х70,7х70,7 мм. Прочностные характеристики обоих видов образцов одинаковы. Для приготовления трех образцов-кубов берут 1,2 кг гипса и отмеряют количество воды, соответствующее нормальной густоте. Воду вливают в чашку, затем всыпают гипс в течение 30 секунд и перемешивают в течение 1 мин. ложкой до получения однородного гипсового теста, которое немедленно заливают в металлические формы, смазанные машинным маслом. Все формы наполняют одновременно, непрерывно перемещая чашку с тестом над формами и разливая тесто тонкой струей. После наполнения форм поверхность образцов заглаживают, а через 1 час от начала затворения образцы вынимают из форм и осматривают. Образцы должны иметь форму куба с равными и параллельными гранями и ребрами. Испытывают образцы через 1,5 часа от начала затвореня водой. Перед испытанием образцы обмеряют с точностью до 1 мм. Площадь сечения образца определяют по размерам на середине его высоты. Перед испытанием образцов поверхности, прилегающие к плитам пресса, следует протереть сухой тканью. На опоры пресса образцы устанавливают таким образом, чтобы сжимающая сила была направлена параллельно слоям укладки гипса в форму и вертикальная ось образца проходила через центр шарнира плиты пресса. Предел прочности на сжатие рассчитывают по формуле: Rсж = Р /F, (кг/см2), где Р -показатель манометра пресса в кг/см2, умноженный на поправочный коэффициент, F -площадь сечения образца, см2. Определяют как среднее арифметическое значение трех результатов испытания.

Строительный гипс первого сорта имеет предел прочности при сжатии - 45кг./см2, второй - 37кг./см2, третий - 28кг./см2. По результатам опыта студенты относят гипс к тому или иному сорту. Определение предела прочности гипса при сжатии, учитывая бюджет времени, проводит преподаватель во время демонстрации.

ЛАБОРАТОРНАЯ РАБОТА № 10 Портландцемента. 1.Цель работы: Дополнительно рассмотреть основные недостатки портландцемента и познакомиться с полученными разновидностями цемента, у которых эти недостатки изменены в лучшую сторону. 2.Теоретическое обоснование. Портландцемент, широко применяемый в строительном производстве, имеет наряду с положительными свойствами и отрицательные. Имея достаточно высокую марочную прочность от 300 до 1200 он твердеет длительное время, начало схватывания через 45 минут, окончание через 10 часов, марочную прочность набирает через 28 суток. А часто требуется, чтобы конструкция была готова к передачи нагрузки значительно раньше, поэтому появились глиноземистый и быстротвердеющий цементы. На открытом воздухе портландцемент впитывает из окружающей среды влагу, схватывается и теряет свои вяжущие свойства. При твердении портландцемент уменьшается в объеме на 1 ¸ 2%, что приводит к образованию усадочных трещин и снижению прочности. При возведении массивных конструкций, в результате гидротации зерен, выделяется значительное количество тепла, что также ведет к растрескиванию конструкций. По своему внешнему виду портландцемент темно-серый цвет, не очень приятный для глаз, а для отделки необходимо передавать определенные цветовые оттенки. В настоящее время, наряду с обычным портландцементом, выпускается большое кол-во его разновидностей, которые изменяют его недостатки и применяются в тех случаях, когда их специальные свойства могут быть использованы с максимальным эффектом. 3.Программа работы. Ознакомление с разновидностями портландцемента, их составами, свойствами и применением 4.Методика проведения работы. 4.1 Быстротвердеющий портландцемент (БТЦ) характеризуется более интенсивным нарастанием прочности в первые 3 суток твердения. Это достигается за счет: содержания в клинкере активных минералов (трехкальциевого силиката 3CaO * SiO2 + трехкальциевого алюмината 3CaO * Al2O3 в кол-ве 60 ¸ 65%); повышения тонкости помола клинкера и введения активных минеральных добавок (не более 15%); введения доменного гранулированного шлака (до 20% от массы цемента). Марки БТЦ - 400; 500; 600; 700 применяют для изготовления конструкций, когда требуется быстрое нарастание прочности растворов и бетонов. 4 .2 Глиноземистый цемент -быстро твердеющее гидравлическое вяжущее вещество, получаемое тонким измельчением обожженной до спекания или сплавления сырьевой смеси, богатой глиноземом. Основными компонентами глиноземистого цемента является известняк или известь с высоким содержанием глинозема Al2O3, например, бокситы. Сроки схватывания глиноземистого цемента: начало - не ранее чем через 30 мин; конец - не позднее 12 ч с начала затворения. Через 24 часа он набирает 80 ¸ 90% марочной прочности, а в возрасте трех суток - испытывается на прочность. Марки глиноземистого цемента - 400; 500; 600. Бетоны на основе глиноземистого цемента водонепроницаемы, стойки к сульфатной воде и морозостойки. Но у них высокая стоимость (в 3-4 раза дороже обычного цемента). Применяют при срочных ремонтных и аварийных работах, в зимнее время, для изготовления жаростойких бетонов, для приготовления расширяющихся и безусадочных цементов. 4.3 Пластифицированный портландцемент (ППЦ) получают помолом портландцементного клинкера совместно с гипсом и пластифицированными добавками сульфатно-дрожжевой барды в количестве 0.15-0.25% по массе цемента. Марки - 400 и 500. Он придает растворным и бетонным смесям повышенную пластичность, водонипронецаемость, морозостойкость. Применение пластифированного портландцемента дает возможность в следствие увеличения подвижности бетонных смесей и понижение их водопотребности снизить расход цемента на 5-8%. Рекомендуется его применять для дорожного и аэродромного покрытий, гидротехнического строительства. 4.4 Сульфатостойкий портландцемент изготовляют тонким помолом из клинкера следующего минерального состава: трехкальциевый силикат (3CaO * SiO2) - не более 50%; трехкальциевый алюминат (3CaO * Al2O3) - не более 5%; трехкальциевый алюминат + четырехкальциевый алюмоферрит (4CaO * Al2O3 * Fe2O3)- не более 22%; оксида магния (MgO) - 5%. При таком минералогическом составе цемента уменьшается возможность образования в цементном камне (бетоне) под действием сульфатных вод гидросульфоалюмината кальция - цементной бациллы. Он обладает повышенной сульфато -, морозо- и водостойкостью, пониженным тепловыделением в процессе схватывания и твердения. Выпускают его марки 400, остальные требования к этому цементу такие же, как и к обыкновенному портландцементу, применяют для изготовления бетонных и железобетонных конструкций наружных зон массивных гидротехнических сооружений, работающих в условиях многократного замораживания и оттаивания. 4.5 Пуццолановый портландцемент - гидравлическое вяжущие вещество, полученное совместным тонким помолом цементного клинкера, гипса и активных минеральных добавок (пемзы, пепла, туфа, обожженных глин, топливной золы не менее 25% и не более 40%). Выпускают марок 300 и 400. Цвет цемента светлый, плотность в рыхлом состоянии 800-1000 кг/м3. Сроки схватывания, тонкость помола и равномерность изменения объема такие же, как у портландцемента. При твердении он выделяет меньше теплоты, чем портландцемент, поэтому его используют при бетонировании больших массивов, например гидротехнических сооружений, где очень опасны температурные деформации конструкций. Изделия из бетона на этом цементе целесообразно подвергать тепловлажностной обработке в пропарочных камерах. Бетоны на пуццолановых портландцементах имеют более высокую водостойкость и водонепроницаемость. 4.6 Белый и цветной портландцементы изготавливают из сырьевых материалов, характеризующихся малым содержанием окрашивающих оксидов (железа, марганца, хрома), из чистых известняков, мраморов и белых каолиновых глин. Выпускают марок 400 и 500 и по степени белизны разделяют на 3 сорта: БЦ-1; БЦ-2; БЦ-3. Цветные цементы получают совместным помолом клинкера белого портландцемента со свето- и щелочестойкими пигментами (сурик, охра, ультромарин и др.). Белый и цветной цементы используют при архитектурно-отделочных работах, для получения фактурного слоя стеновых панелей и для изготовления искусственного мрамора и облицовочных плиток. 5. По окончании практической работы ответить на вопросы преподавателя по особенностям рассмотренных цементов и их применению.

ЛАБОРАТОРНАЯ РАБОТА 12. ЛАБОРАТОРНАЯ РАБОТА № 15. Подбор состава бетона. 1 Цель работы: Приобретение навыков в подборе состава тяжелого бетона. 2 Теоретическое обоснование. Задача проектирования состава тяжелого бетона - получить бетон заданной прочности и долговечности к определенному сроку твердения, и бетонную смесь заданной степени удобоукладываемости при наименьшем расходе вяжущего. Чтобы рассчитать состав бетона необходимо иметь следующие данные: - требуемую марку бетона Rб; - требуемую удобоукладываемость бетонной смеси; - активность цемента Rц; - объемную массу и плотность цемента песка, крупного заполнителя; - род крупного заполнителя (щебень или гравий). 3.Программа работы. 3.1 Определение водоцементного отношения 3.2 Предварительное определение расхода воды на 1м. бетонной смеси. 3.3 Предварительное определение расхода цемента на 1 м бетонной смеси. 3.4 Установление расхода крупного и мелкого заполнения 4. Методика проведения работы. 4.1 Водоцементное отношение вычисляют по формуле: В/Ц = (А*Rц) / (Rб + 0.5 * А * Rц), [1] где Rб - требуемая марка бетона; Rц - активность цемента; А - коэф. учитывающие качество материалов (см. табл. № 1). Таблица № 1 Значения коэффициента А

Примечания: 1 К высококачественным материалам относятся: щебень плотных горных пород высокой прочности, песок оптимальной крупности, портландцемент высокой активности без добавок, заполнители чистые и фракционированные. 2 К рядовым материала

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 538; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.018 с.) |