Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика заготовок, полученных методами обработки давлениемСодержание книги

Поиск на нашем сайте

Продолжение табл. 3.2

Окончание табл. 3.2

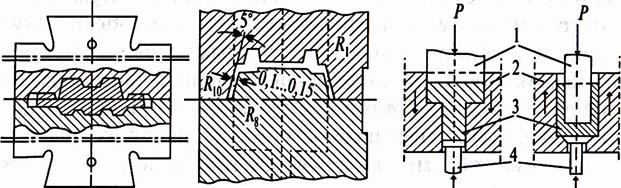

металла, то подразделение штамповки по типу применяемого штампа считают основным. При штамповке в открытых штампах исходными служат катаные и кованые заготовки (рис 3.5 а). Для первых применяют многоручьевые штампы, имеющие заготовительные ручьи для придания заготовке переходных форм и окончательный ручей, для вторых штамп имеет только окончательный ручей, а заготовку предварительно отковывают на другом оборудовании. При штамповке на молотах используют штучную заготовку, равную объему металла штампуемой заготовки с учетом отхода на угар при нагреве. Формообразование металла происходит в закрытом пространстве (рис 3.5 б). Замок штампа обеспечивает смыкание половин штампа и закрывает полость при штамповке. Зазор в замке составляет 0,1 —0,15 мм, и вытекающий в него заусенец очень мал. Энергия молота или усилие пресса почти целиком идут на деформирование поковки, в то время как при штамповке в открытых штампах значительная часть энергии расходуется на деформирование заусенца. Качество макроструктуры штамповок, полученных в закрытых штампах, очень высокое из-за благоприятной схемы деформации металла, особенно вблизи замка, отсутствует и расслоение металла в месте образования заусенца, как это имеет место при штамповке в открытых штампах.

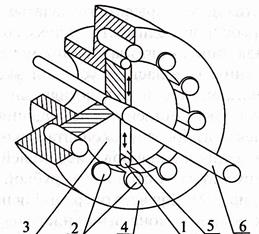

Рис. 3.5. Схемы молотовых штампов: а — открытый; б— закрытый; в, г — прямого и обратного выдавливания; 1 — пуансон; 2 — матрица; 3 — поковка; 4 — выталкиватель Сложность штамповки в закрытых штампах — их низкая стойкость, которая объясняется очень тяжелыми условиями работы в закрытых штампах. В процессе заполнения полости, особенно в конце удара, часть энергии расходуется на упругую деформацию поковки, соударение половин штампа и жесткое замыкание технологической системы. В результате часто происходят поломки штампов, а не выход штампа из строя вследствие износа. Поэтому вопрос о целесообразности применения штамповки в закрытых штампах в любом случае надо решать с учетом экономии металла и энергии, стоимости штампов и других факторов. Штамповка выдавливанием является прогрессивным процессом объемной штамповки (рис 3.5 в, г). Ее применяют для получения поковок в виде стержней с фланцем, клапанов, полых стаканов и др. Метод обеспечивает снижение расхода металла на 30%, точность размеров, соответствующую 12-му квалитету, плотную микроструктуру, высокое качество поверхностного слоя, низкую шероховатость. Штамповку-выдавливание часто ведут на ГКМ как в горячем, так и в холодном состоянии материала заготовки. Недостаток способа — высокая энергоемкость и низкая стойкость штампов. Холодной объемной штамповкой получают заготовки с высокими физико-механическими свойствами благодаря холодному течению металла в штампе. Точность размеров соответствует 12—15-му квалитетам и выше, шероховатость Ra=5—10 мкм достигается высадкой на прессах-автоматах производительностью сотни заготовок в час. Холодное течение металла обеспечивает лучшую микро- и макроструктуры металла, поэтому этим способом получают заготовки деталей, работающих в тяжелых условиях абразивного изнашивания, при ударных и знакопеременных нагрузках, тепловых и других вредных факторах. Это, например, шаровые пальцы рулевой тяги, поршневые пальцы, седла клапанов, корпуса свечей и др. Холодной объемной штамповке принадлежит будущее, но этот метод очень энергоемок. Ротационная ковка предназначена для получения поковок вытяжкой в фасонных бойках в холодном или горячем состоянии. Обрабатываемые заготовки имеют вид стержней или труб с круглым, прямоугольным, многогранным или фасонным сечением. Форма и размеры сечения по длине заготовки могут быть переменными. Принципиальная схема ротационной ковки приведена на рис. 3.6. Бойки 5 с матрицами размещены в пазах шпинделя 3 и имеют возможность перемещаться в них. При вращении шпинделя под

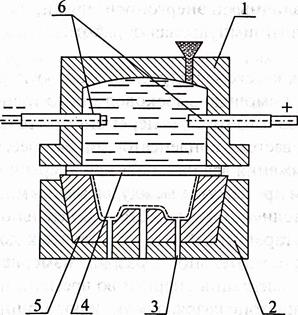

Рис. 3.6. Принципиальная схема ротационной ковки: 1,2 — ролики; 3 — шпиндель; 4 — обойма; 5 — бойки; 6 — заготовка действием центробежных сил бойки 5 расходятся, а когда ролики / находят на ролики 2, свободно насаженные в отверстиях обоймы 4, они начинают сходиться к центру и обжимают заготовку 6. При ротационной ковке в холодном состоянии точность заготовок находится в пределах от ±0,02 мм до 0,2 мм, а шероховатость поверхности соответствует Ra = 0,63—0,32 мкм. Значительное развитие получили процессы обработки металлов давлением, основанные на использовании импульсных нагрузок, создаваемых различными энергоносителями, например взрывная штамповка, магнитоимпульсная обработка, электрогидравлическая штамповка. Принципиальная схема получения электрогидравлического эффекта проста. С помощью высоковольтного трансформатора-выпрямителя, питаемого от сети переменного тока, электрическая энергия накапливается в конденсаторной батарее. При достижении заданного напряжения вся накопленная энергия мгновенно выделяется в рабочем промежутке между электродами, расположенными в камере, заполненной жидкостью. Длительность зарядки конденсаторной батареи колеблется от десятых долей секунды до десятков секунд, а длительность разряда измеряется микросекундами. Такая концентрация энергии во времени придает процессу характер взрыва; в зоне разряда возникают мощные гидравлические явления. Электрогидравлический эффект используется в различных технологических операциях: штамповки, очистки литья, развальцовки труб, измельчения материалов и др. Он имеет неко- торые преимущества перед взрывом взрывчатых веществ; это надежная и быстрая воспроизводимость процесса от импульса к импульсу, хорошая адаптация к автоматизации, менее жесткие требования к обеспечению безопасных условий эксплуатации, что позволяет размещать установки электрогидравлической штамповки в действующих производственных помещениях. С помощью электрогидравлической штамповки можно выполнять формообразование и калибрование деталей из плоских, цилиндрических и трубчатых заготовок с вырубкой и пробивкой пазов и отверстий (рис. 3.7). Для всех операций используется только матрица, так как роль пуансона выполняет вода. Этим методом изготовляют детали из алюминиевых и титановых сплавов, углеродистых и нержавеющих сталей, сферические днища, эллиптические, с цилиндрическими поясами, с отверстиями на сферической поверхности коробки, обтекатели, кожухи, крышки, обшивки, панели и др. Максимальные размеры детали до 2000 мм, глубина вытяжки до 500 мм, толщина заготовок до 12 мм. Прокаткой получают заготовки, которые непосредственно применяют для изготовления на металлорежущих станках. Штучные заготовки из проката используют для производства поковок и штамповок.

Рис. 3.7. Технологический узел электрогидравлической штамповки: 1 — резервуар с водой; 2 — корпус; 3 — вентиляционные камеры; 4 — дисковая заготовка; 5 — матрица; 6 — электроды Товарные заготовки, сортовые и фасонные профили общего, отраслевого и специального назначения, трубный и листовой прокат, гнутые и периодические профили, специальный прокат представляет собой широкий выбор исходных заготовок, обеспечивая экономию металлов и энергию на этапе заготовительных процессов. Блюмсы квадратные применяют в качестве исходных заготовок мод ковку крупных валов энергетических, металлургических и транспортных машин. Сортовые профили круглые, квадратные и шестигранные используют для изготовления гладких и ступенчатых валов, дисков, втулок, фланцев, рычагов, клиньев. Трубный прокат стальной, бесшовный, горячекатаный, холоднокатаный, холоднотянутый применяют для изготовления цилиндров, барабанов, роликов, стаканов, шпинделей, пустотелых валов. Гнутые профили разной формы используют для изготовления деталей и несущих конструкций: кронштейнов, опор, ребер жесткости. Периодические профили проката применяют для изготовления многих деталей, обеспечивая снижения расхода металла на 30—40% и сокращение цикла обработки на 20—40%. Специальные виды проката используют в массовом и крупносерийном производствах, когда обработка резанием практически отсутствует и требуется только отрезка, сверления отверстий и зачистка кромок.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 134; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.242.160 (0.009 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||