Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка технологической операцииСодержание книги

Поиск на нашем сайте

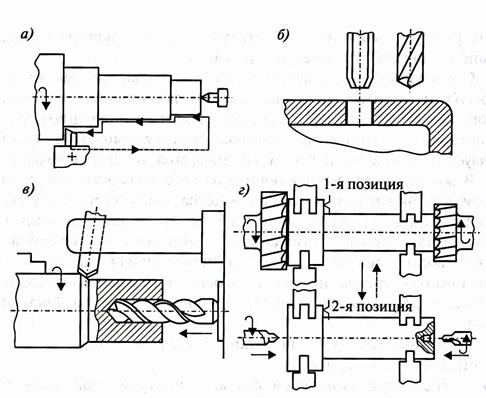

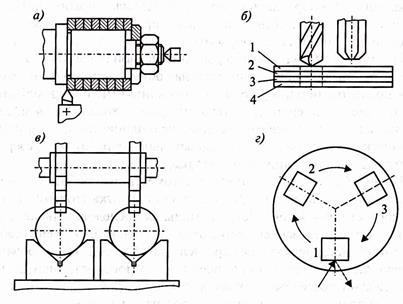

При проектировании технологической операции выбирают структуру построения операции механической обработки; уточняют содержание технологических переходов в операции; выбирают модель станка; выбирают технологическую оснастку; рассчитывают режимы обработки; рассчитывают норму времени; определяют разряд работы; обосновывают эффективность выполнения операции. Проектирование операции — многовариантная задача. Возможные варианты оцениваются по производительности и себестоимо- сти. Разрабатывая операцию, стремятся к уменьшению времени выполнения технологической операции. Структуру операции механической обработки определяют числом и последовательностью выполнения технологических и вспомогательных переходов. Число объединяемых в операцию переходов зависит от серийности производства, такта выпуска и характеризует степень концентрации или дифференциации переходов. Важным фактором, влияющим на себестоимость продукции, является производительность процесса, оцениваемая трудоемкостью единицы продукции, т.е. штучным временем. Как известно, основными составляющими штучного времени являются основное и вспомогательное время. При формировании и операции с целью возможного перекрытия элементов основного и вспомогательного времени рассматривают схемы построения операций, отличающиеся: 1) числом одновременно устанавливаемых заготовок — одноместные и многоместные; 2) числом участвующих в обработке инструментов — одноин- струментальная и многоинструментальная обработка; 3) порядком использования инструментов — последовательная, параллельная и параллельно-последовательная обработка. Путем различного сочетания перечисленных признаков возможны построения различных схем обработки. На рис. 8.2 показаны примеры одноместной обработки: а — од- ноинструментальная последовательная обточка ступенчатого вала; б — последовательная обработка несколькими инструментами (сверление и зенкерование отверстия); в — параллельная многоинструментальная обработка (сверление и одновременно наружное точение); г — параллельно-последовательная обработка (фрезерноцентровальная операция в две позиции). На рис. 8.3 показаны примеры многоместной обработки: а — од- ноинструментальная последовательная обработка (точение комплекта колец); б — многоинструментальная последовательная обработка (сверление и зенкерование отверстий в комплекте заготовок); в — многоинструментальная параллельная обработка (фрезерование пазов одновременно в двух деталях); г — многоинструментальная параллельно-последовательная обработка на токарном многошпиндельном полуавтомате с круглым поворотным столом. Выбор определенной схемы построения операции в значительной степени зависит от программы выпуска и размера детали. При

Рис. 8.2. Схема одноместной обработки

Рис. 8.3. Схема многоместной обработки единичном производстве деталей любых размеров наиболее рациональной будет одноместная одноинструментальная последовательная обработка, а при серийном и массовом производстве некрупных деталей — многоместная многоинструментальная параллельная или параллельно-последовательная обработка. Одним из критериев эффективности построения операции является оценка процессов по коэффициенту совмещения оперативного времени К o. Коэффициент К0 определяют из соотношения:

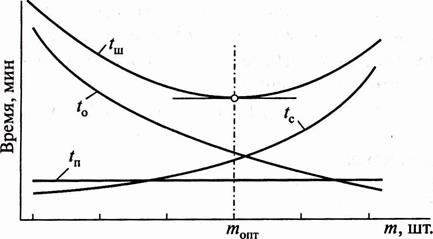

где t 0 — основное неперекрываемое время операции; t в — вспомогательное неперекрываемое время операции; всех элементов основного и вспомогательного времени операции. При проектировании многоинструментальных наладок следует иметь в виду, что существует определенное число инструментов, которое является оптимальным для выполнения конкретной операции (рис. 8.4).

Рис. 8.4. Зависимость штучного времени от числа инструментов Проектируя схему выполнения операции, следует кроме оценки вариантов по производительности одновременно оценить варианты и по себестоимости обработки. Выбранная схема построения операции влияет на выбор модели технологического оборудования. Выбор технологического оборудования (станков) определяется: методом обработки, габаритными размерами заготовок и размерами обработки; мощностью, необходимой на резание; производительностью и себестоимостью в соответствии с типом производства; возможностью приобретения и ценой станка; удобством и безопасностью работы станка. При выборе станков особое внимание следует обратить на использование станков с ЧПУ, являющихся одним из основных средств автоматизации механической обработки в мелкосерийном и серийном производствах. В данных станках смена инструмента производится автоматически, либо путем поворота револьверной головки, либо при помощи автооператора. Применение оборудования с ЧПУ целесообразно: • для трудоемких операций; • если время обработки существенно меньше вспомогательного; • при производстве сложных деталей малыми партиями; • для обработки деталей с большим количеством размеров, имеющих высокие требования по точности; • при изготовлении деталей, требующих строгого контроля точности изготовления оснастки; • когда стоимость оснастки составляет значительную часть стоимости обработки; • для изделий, период изготовления которых не позволяет использовать обычные методы изготовления оснастки; • для операций, у которых расходы на контроль составляют часть общей стоимости операции. Выбор оборудования определяется следующими коэффициентами: • загрузки оборудования

где m р — расчетное количество станков на операции; тп — принятое количество станков. Для массового производства К3 = 0,65—0,77; для серийного 0,75—0,85; для мелкосерийного и единичного производства 0,8— 0,9. Использования станков по основному времени

Необходимо стремиться к значению Высокий коэффициент использования оборудования по основному времени характеризует рациональное построение операций. Коэффициент использования станков по основному времени колеблется в широких пределах: от 0,35—0,45 для протяжных станков до 0,85—0,95 для непрерывного фрезерования на карусельных и барабанно-фрезерных станках; • использование оборудования по мощности где Nпр — необходимая мощность на резание; N CT — мощность электродвигателя станка. Режущий инструмент выбирают с учетом максимального применения нормализованного и стандартного инструмента; метода обработки; размеров обрабатываемых поверхностей; точности обработки и качества поверхности; промежуточных размеров и допусков на эти размеры; обрабатываемого материала; стойкости инструмента, его режущих свойств и прочности; стадии обработки (черновая, чистовая, отделочная); типа производства. Размеры мерного режущего инструмента определяют исходя из промежуточных размеров обработки (зенкеров, разверток, протяжек и т.д.) из расчета на прочность и жесткость. Выбор измерительных средств производят с учетом соответствия точностных характеристик инструмента, точности выполняемого размера, вида измеряемой поверхности, а также масштаба выпуска деталей. В условиях единичного и мелкосерийного производства применяют в основном универсальные инструменты: штангенциркули, микрометры, нутромеры, универсальные индикаторные приборы и др. С увеличением масштаба выпуска деталей возрастает применение предельных калибров, шаблонов, различных контрольных приспособлений и автоматических средств контроля. Выбор приспособлений в значительной мере зависит от программы выпуска деталей. В единичном и мелкосерийном производстве широко используют приспособления универсального типа (тиски, кулачковые патроны, делительные головки и др.), в серийном — универсальные переналаживаемые приспособления и приспособления для групповой обработки, а в массовом производстве экономически оправдывают себя высокопроизводительные специальные приспособления. Определение припусков на обработку подробно рассматривается в главе 4. При выборе режимов обработки руководствуются следующими общими рекомендациями. В первую очередь устанавливают глубину резания t. При обработке за один рабочий ход на настроенном станке глубина резания равна припуску. При обработке за несколько рабочих ходов глубина резания на первом рабочем ходе берется максимальная. На последующих — уменьшается с целью достижения заданной точности. Обычно на черновой обработке удаляется 70% общего припуска, а на чистовые операции — не более 30%. Подача S назначается максимально допустимой при черновой обработке. Ее величина ограничивается жесткостью и способом крепления обрабатываемой заготовки, прочностью и жесткостью инструмента, прочностью механизма подачи станка. При чистовой обработке подача определяется заданной точностью и шероховатостью обработки; величину ее выбирают по нормативам либо рассчитывают исходя из заданной точности. Найденное значение подачи корректируют по паспорту станка. Скорость резания рассчитывают по формулам теории резания или устанавливают по нормативам исходя из условий выполнения обработки. При определении скорости резания ориентируются на среднюю экономическую стойкость инструмента. По скорости резания определяют частоту вращения шпинделя или число двойных ходов (стола или ползуна). Эти величины корректируют по паспорту станка. После назначения режимов резания подсчитывают суммарную силу резания и по ней эффективную мощность. Последнюю сравнивают с мощностью станка и окончательно корректируют режимы резания. При определении режимов резания при многоинструментальной обработке методика расчета несколько изменяется в зависимости от метода многоинструментальной обработки.

|

||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 125; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.247.24 (0.008 с.) |

— сумма

— сумма

- Для массового производства;

- Для массового производства; - для серийного производства.

- для серийного производства. 0 = 1.

0 = 1.