Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Для разработки технологического процессаСодержание книги

Поиск на нашем сайте Анализ исходных данных начинают с подробного изучения рабочего чертежа детали и условий ее работы в изделии сборочной единицы. Деталь входит составной частью в изделие, и ее размеры являются звеньями сборочных размерных цепей или оказывают влияние на характеристики качества сборочных сопряжений. Анализ исходных данных обязательно должен включать следующие вопросы: изучение и, в случае необходимости, корректировку технических требований к деталям, формулировку технологических задач, анализ технологичности конструкции деталей. При технологическом контроле чертежей проверяют, содержит ли чертеж все сведения о детали: необходимые проекции, разрезы и сечения, размеры с допусками, требования к точности формы и взаимного расположения, требования к качеству поверхности. При анализе чертежа детали также выявляются основные и вспомогательные конструкторские базы и производится контроль правильности простановки размеров. Анализируя технические требования, обязательно выделяют наиболее высокие из них. Особое внимание обращают на комплексы взаимосвязанных поверхностей. Решению этих задач должны быть подчинены все последующие этапы проектирования технологического процесса изготовления детали. Результатом анализа чертежа является формулирование технологических задач по точности обработки, определяющих структуру технологического процесса, применяемое оборудование, оснастку, квалификацию исполнителя и др. Определение типа производства необходимо при разработке технологических процессов для новых производств или заводов. В условиях массового или серийного производства размер программы выпуска изделий служит основой для установления такта выпуска продукции, обеспечивающего изготовление заданной программы в срок. На этапе проектирования тип производства можно определить лишь ориентировочно. При известной годовой программе по чертежу детали оценивают размеры изделия, что в итоге позволяет ориентировочно выбрать тип производства по справочным данным. Серийность производства оценивают также по коэффициенту закрепления операций К3.0, определение и значение которого для различных типов производств даны в главе 1. Значение коэффициента К3.0 на этой стадии разработки процессов обработки вычисляют по формуле:

где t д — такт выпуска (см. главу 1); t шт — среднее штучное время по операциям. Для нахождения t шт нужно либо выполнить нормирование по укрупненным нормам, либо использовать данные по трудоемкости существующей на производстве аналогичной детали. Среднее штучное время рассчитывают по формуле: «/

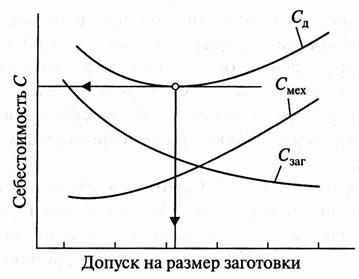

где t шт i — штучное время i -й операции изготовления детали; n — число основных операций в маршруте. По значению К3.0 можно принять решение о типе производства. Если, например, Кз.o лежит в пределах от 1 до 2, то ориентировочно можно принять массовое производство. После определения типа производства определяется его организационная форма (непрерывно-поточные и групповые линии и др.). 8.3.2. Выбор действующего типового, группового технологического процесса или поиск аналогичного единичного технологического процесса Для оценки базового (заводского) ТП необходимо подвергнуть его подробному разбору, результаты которого будут предпосылкой для разработки нового варианта технологии. Анализ проводится с точки зрения обеспечения заданного качества изделия и произво- дительности обработки. Он базируется на оценке количественных и качественных показателей как отдельных технологических операций, так и процесса в целом. Оценка качественных показателей производится логическими рассуждениями. Количественные показатели определяются технико-экономическими расчетами (производительности, себестоимости) или поданным технологической документации. Содержание и степень углубленности анализа зависят от различных факторов: конструкции изделия, применяемых методов его обработки, реальных производственных условий и др. В результате анализа ТП должны быть сформированы конкретные задачи по устранению имеющихся недостатков при разработке его нового варианта. Выбор исходной заготовки И методов ее изготовления На выбор заготовки и метода ее изготовления значительное влияние оказывают: материал детали, ее назначение и технические требования, объем и серийность выпуска, форма поверхности и размеры детали. Метод получения заготовки должен обеспечить наименьшую себестоимость изготовления детали. Например, при изготовлении ступенчатого вала в условиях единичного производства экономически оправдано применение заготовки из проката, так как штампование заготовки потребует дорогостоящего штампа. При серийном или массовом выпуске следует сопоставить себестоимость изготовления детали при различных вариантах исходной заготовки. Предварительный выбор метода получения исходной заготовки может быть осуществлен по технологическим характеристикам, изложенным в главе 3. Каждому методу соответствует определенная точная характеристика и область рационального применения. Точность заготовки влияет на себестоимость изготовления детали Сд, что видно из рис. 8.1. Расширение допуска на размер заготовки позволит снизить расходы Сзаг на заготовительную операцию (например, замена штамповки с последующей чеканкой на обычную горячую штамповку). Однако расширение этого допуска приводит к необходимости увеличения трудоемкости механической обработки, т.е. к возрастанию стоимости механической обработки Смех.

Рис. 8.1. Влияние точности заготовки на себестоимость изготовления детали При малой программе выпуска деталей расходы на изготовление специальной оснастки для заготовительных процессов (проектирование и изготовление штампов, пресс-форм и др.) не окупаются. Таким образом, выбор метода получения заготовки должен быть обоснован экономическими расчетами себестоимости изготовления детали с учетом себестоимости получения заготовки и себестоимости механической обработки. Выбор технологических баз Выбор технологических баз — основа построения ТП изготовления детали и имеет большое значение для обеспечения требуемой точности обработки и экономичности процесса. Назначая технологические базы для первой и последующих операций обработки, следует руководствоваться следующими требованиями: 1.Технологические базы должны обеспечивать наибольшую устойчивость детали и надежность установки ее в приспособлении. 2.Форма базирующих поверхностей и их взаимное расположение должны обеспечивать наиболее простое решение вопроса вывода детали из приспособления и возможность применения наиболее простых и экономичных решений по обработке. 3.Базирующие поверхности должны иметь достаточную протяженность и расположение, возможно близкое к обрабатываемой поверхности, для избежания излишних деформаций детали от усилий резания и зажима. 4. При всех прочих равных условиях за черновые базы целесообразно принимать те поверхности, которые в готовой детали остаются черными. В этом случае обеспечивается наименьшее смещение этих поверхностей относительно обработанных, что имеет особое значение в условиях балансировки, получения равнопрочных сечений, соблюдения необходимых взаимных расположений поверхностей и требований, предъявляемых к внешнему виду готовой детали. 5. Черновые базы должны быть по возможности ровными и чистыми. Недопустимо, чтобы положение детали при установке находилось в зависимости от случайных неровностей (недостаточно защищенных мест литников, разъемов, случайных выпуклостей и т.п.). 6. При обработке деталей кругом черновые базы при всех прочих равных условиях должны выбираться с учетом наименьших припусков на обработку, так как это гарантирует возможность устранения перекосов, имеющих место в заготовках, за счет снятия лишнего припуска на последующих операциях. 7. Черновые базы после первой операции или в процессе новой установки на той же операции должны быть заменены чистовыми базами, выполнение следующих операций на черновых базах недопустимо, так как оно не обеспечит требуемой точности. 8. При точной обработке в качестве чистовой базы следует выбирать ту поверхность, от которой задан размер с определенным допуском, так как в этом случае ошибка базирования равна нулю. Обработка этой базы должна быть тем правильнее и чище, чем точнее установка. При выборе технологических баз необходимо соблюдать принцип постоянства и совмещения баз (см. главу 5). При выборе технологических баз следует оценить точность и надежность базирования, увязав их с производительностью технологического процесса.

|

||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 148; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.011 с.) |