Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Получение заготовок из пластмассСодержание книги

Поиск на нашем сайте

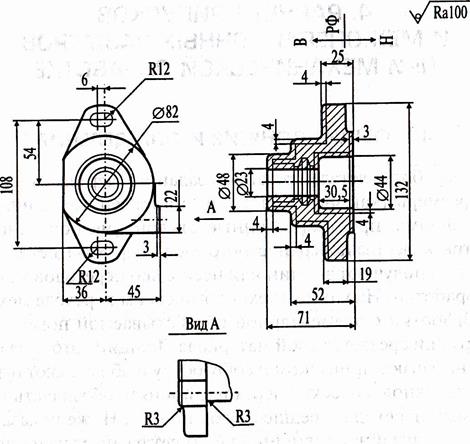

Пластмассы — неметаллические материалы, вырабатываемые из естественных и искусственных смол в смеси с другими веществами, бывают термореактивными (одноразового использования) или термопластичными (не полимеризуются). К первым относятся фенопласты и аминопласты, ко вторым — нитрол, целлулоид, полистирол, полихлорвинил и др. При изготовлении деталей к смолам добавляют пластификаторы, наполнители, красители, огвердители. Пластмассу обрабатывают прессованием, литьем, штамповкой, выдуванием, вакуумированием и механически. Из пластмасс изготовляют зубчатые колеса, вкладыши подшипников качения, лопасти вентиляторов, наконечники для рукояток и др. Значительное количество деталей из пластмасс получают механической обработкой (точением, растачиванием, фрезерованием, сверлением). При обработке некоторых пластмасс (например, стеклотекстолита) режущий инструмент затупляется и изнашивается быстрее, чем при обработке металлов. Это обусловлено низкой теплопроводимостью, ухудшающей теплоотвод из зоны резания, высоким абразивным действием пластмасс, необходимостью применения более острых резцов (из-за относительной мягкости материала). Однако существует стойкая тенденция отказа во всех возможных случаях от механической обработки пластмасс. ВЫБОР ЗАГОТОВОК Выбрать заготовку означает установить способ ее получения, рассчитать размеры, назначить припуски на обработку каждой поверхности и указать допуски на неточность изготовления. Необходимо учитывать конфигурацию, размеры и вес детали. Материал заготовки должен соответствовать требованиям, предъявляемым к детали. Следует также учитывать точность и качество заготовок и периодичность их использования. При выборе заготовок учитывают: • назначение детали, материал и технические условия. Для этого необходимо изучить работу детали в узле или машине, установить требования по прочности и ясно себе представить, с какой точность должна быть изготовлена деталь; • масштаб и серийность выпуска. Нельзя, например, назначать изготовление штамповки без учета масштаба выпуска. При малой серийности штамповка может оказаться экономически невыгодной и заготовку лучше получать свободной ковкой, не изготовляя дорогих штампов; • тип и конструкцию детали. Следует обращать внимание на форму заготовки, распределение ее массы, чтобы правильно решить, отливать или штамповать деталь, либо применить другие методы получения заготовки, обеспечивающие необходимую плотность металла, снижение остаточных внутренних напряжений и т.п.; • размеры деталей и оборудования для их обработки. Нельзя выбирать заготовку, исходя из предыдущих факторов и не считаясь с размерами заготовки, ибо на заводе может не оказаться необходимого по мощности оборудования, чтобы выполнить, например, штамповку; возможно, в данном случае следует перейти на литье и т.д.; • экономичность изготовления заготовки. В некоторых случаях окончательное решение о выборе заготовки принимается только после технико-экономического сравнения двух и более вариантов. В производственных условиях технологи заготовительного и механического цехов могут встретиться с ситуацией, когда выбор заготовки предопределен, т.е. метод изготовления заготовки определенного вида производства задан конструктором, а технолог лишь уточняет его. Вторая ситуация, когда выбор заготовки конструктор оставляет за технологом. Первая ситуация характерна для массового, крупносерийного и серийного производств, вторая — для единичного, мелкосерийного и серийного. Первый вариант — результат длительного совместного труда конструктора с технологом механического и заготовительного цехов, основанный на опыте работы детали в процессе эксплуатации машины с учетом ее доработок и доводок. Это характерно для большинства ответственных деталей, определяющих работоспособность машин, например деталей блоков цилиндров и гильз, коленчатых и распределительных валов, шатунов, поршневых колец, лопаток и дисков турбин и др. Известно, что исходной заготовкой блока цилиндров из серого чугуна автомобильного двигателя в массовом производстве является отливка в землю при машинной формовке; для блока цилиндров из алюминиевых сплавов — отливка, изготовленная литьем под давлением или в кокиль; заготовками для гильз цилиндров в массовом производстве служат отливки, выполненные методом центробежного литья. В последнее время применяют метод центробежного литья в облицованный кокиль. Преимущества центробежного литья и литья в кокиль позволяют при этом свести минимальный припуск на механическую обработку самой ответственной поверхности гильзы диаметром 120+0-03 мм — «зеркала цилиндра» — до 2Zo min = 3,5—5,5 мм. Следует отметить, что выбор конструктором метода изготовления заготовки для ответственных деталей часто носит дифференцированный характер. Часто для деталей массового производства разрабатывают новые процессы и специальные методы изготовления заготовок. В последнем случае, учитывая, что серийным производством выпускается 75—80% машиностроительной продукции, выбор технологического процесса изготовления заготовок является задачей технико-экономической, определяющей эффективность производства. В этих условиях заготовку часто выбирает технолог. Имея чертеж исходной заготовки, чертеж детали с указанием ее конфигурации, размеров, материала, технических условий, данные по объему выпуска, нормативные материалы, заготовку выбирают в следующей последовательности: процесс, метод, оборудование. Основа процесса — принятый метод изготовления заготовки. Структура процесса, его содержание определяется степенью сложности изготовляемой заготовки, соответственно требует применения одного или нескольких методов для его выполнения. В первую очередь рассматривают технологические возможности материала, приведенные конструктором на чертеже детали, влияние степени его легирования на обрабатываемость. Если материал детали обладает литейными свойствами и в то же время хорошо обрабатывается давлением, выбор процесса и метода изготовления заготовки связывают с обеспечением заданного качества детали, т.е. с техническим условием на изготовление. В результате анализа исключают многие процессы и методы, устанавливают степень технического совершенства принятых решений, выбирают возможные варианты, уточняют их. Для полной оценки варианта, если располагают материалами, выполняют технико-экономический анализ, критерий которого себестоимость. Варианты сравнивают по изменяющимся статьям затрат: стоимости материала, инструмента, технологической оснастки (штампы, пресс-формы, формы, модели и т.д.), оборудования; заработной плате; электроэнергии. Учитывают и другие статьи затрат, если они приводят к значительному изменению варианта. Подобный расчет требует большого количества нормативных, справочных и фактических данных, поэтому затруднителен для выполнения. На практике для ориентировочных расчетов по экономике используют статистические материалы, приложения, графические зависимости и т.п. Опыт показывает, что в большинстве вариантов затраты на материал при определении себестоимости заготовки являются определяющими и зависят от потерь металла, которые достаточно велики. В станкостроении потери металла при производстве отливок средней сложности из стали и чугуна составляют 35—54%, а при изготовлении исходных заготовок методами пластических деформаций 5—37%. Особенно велики потери металла при ковке из слитков на молоте (29—37%) и прессе (20—33%). При штамповке из проката на молотах потери 13—26%, а на ГКМ — 5-13%. Потери металла в стружку при механической обработке также зависят от исходных заготовок и составляют 30—50% для прутков стального проката, 30—45% для поковок, 10—30% для штампованных поковок, 15—20% для чугунных отливок в песчаные формы и 10—15% для оболочкового литья. Потери металла в стружку частично компенсируются при ее переплавке, однако 20% металла стружки уходит на угар, часть улетучивается при окислении, теряется при транспортировке. В среднем около 20% металла теряется при изготовлении поковок на молотах и прессах и 30—35% при их последующей механической обработке. Отсюда следует: общие потери металла при изготовлении деталей из таких поковок составляют 50%. Поэтому выбор метода с малыми припусками всегда приводит к снижению трудоемкости и себестоимости изготовления детали. Использование комплексных заготовок для групп деталей приводит к экономии затрат на технологическую оснастку и при черновой обработке. При выборе заготовки необходимо учитывать одновременное влияние всех перечисленных факторов. Окончательное решение можно принять только после экономического комплексного расчета себестоимости заготовки и механической обработки в целом. ОСНОВНЫЕ ПРАВИЛА ОФОРМЛЕНИЯ ЧЕРТЕЖЕЙ ЗАГОТОВОК Основанием для оформления чертежа заготовки служит чертеж детали. Для обеспечения качества изготовления заготовки необходимо при оформлении чертежа соблюдать некоторые основные правила. Для литых заготовок: • избегать резких переходов от толстых сечений к тонким; необходимо предусматривать плавные переходы в местах сопряжения толстых и тонких сечений. Несоблюдение этих условий вызывает образование усадочных трещин и раковин; • добиваться возможно меньшей толщины стенки отливки; • избегать больших горизонтальных плоскостей, образованных при заливке кверху, так как на этих плоскостях могут задерживаться газы, образующиеся в форме и выделяющиеся из металла; • конструкция отливки должна обеспечивать возможность беспрепятственного заполнения ее формы металлом; • предусматривать литейные уклоны, обеспечивающие выемку модели из формы; • предусматривать закругления в сопряжениях плоскостей (закругления предотвращают появление трещин); • отверстия с точными межцентровыми расстояниями или близко расположенные одно к другому лучше обрабатывать сверлением; • отклонения на размеры обрабатываемых поверхностей проставлять симметрично. Отклонения на свободные размеры, т.е. на те размеры, точность которых обеспечивается литьем, проставляются на чертежах заготовок с учетом точности литейной операции; • при конструировании модели, кокиля, пресс-формы все размеры, формирующие заготовку, увеличивать на величину литей- • ной усадки, которая зависит от метода литья и материала отливок. Для штампованных заготовок: • при штамповке в открытом штампе линию разъема выбирать с учетом возможности извлечения заготовки из штампа. Углубление в теле заготовки можно получить только в направлении удара. При безоблойной штамповке линию разъема назначают в полости, где заполнение матрицы металлом происходит в последнюю очередь; • в направлении движения пуансона предусматривать штамповочные уклоны, обеспечивающие извлечение заготовки из матрицы; • кромки заготовок должны иметь радиус скругления, предохраняющие грани штампа от износа; • образование сквозных отверстий в процессе штамповки невозможно; с целью уменьшения последующей механической обработки в чертеже заготовки делают наметку отверстия с толщиной перемычки не менее 3 мм; • отклонение на размеры обрабатываемых поверхностей проставлять асимметрично. Верхнее отклонение соответствует 62—66% от допуска. Для штамповок из цветных сплавов характер простановки отклонений не изменяется, но значительно изменяется величина допуска в сторону его уменьшения. При оформлении чертежа заготовки размеры на обрабатываемые поверхности проставляются с учетом припуска и допускаемых отклонений по точности заготовительной операции. Условную величину припуска на совмещенном чертеже детали и заготовки допускается показывать перекрестной штриховкой. Пример оформления разработанного чертежа поковки приведен на рис. 3.8.

Рис. 3.8. Пример оформления разработанного чертежа отливки; тонкими линиями показан контур детали

|

||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 159; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.93.14 (0.008 с.) |