Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Качество поверхностного слоя деталей машинСодержание книги

Поиск на нашем сайте

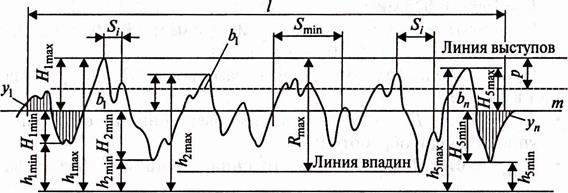

ОБЩИЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ В технике под поверхностью детали понимают наружный слой, который по строению и другим физическим свойствам отличается от внутренней части. Комплекс свойств, приобретаемых поверхностью детали в результате ее обработки, характеризуется обобщенным понятием «качество поверхности». Качество поверхности определяется геометрией поверхности как границей тела и физико-химическими свойствами, обусловленными процессами ее образования при обработке детали. Качество поверхностей деталей машин влияет на такие служебные свойства, как сопротивление усталости, износо-, коррозие- и эро- зиостойкости, и связью с такими свойствами сопряжений, как прочность посадок с натягом и прочность подвижных и неподвижных соединений. Качество поверхности детали характеризуется: микро- и макрогеометрией поверхности, волнистостью, структурой, упругим и остаточными напряжениями. Глубина поверхностного слоя и качество поверхности зависит от основного материала, вида обработки, основных параметров инструмента, режима обработки и СОЖ. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ Шероховатостью поверхности называется совокупность неровностей с относительно малыми шагами, образующая рельеф поверхностей детали и рассматриваемая на определенной базовой длине. Причинами шероховатости могут быть: геометрия процесса резания, пластические деформации материала и вибрации инструмента. Стандартом предусматриваются следующие основные параметры шероховатости поверхности (рис. 7.1). Все параметры шероховатости поверхности определяются на базовой длине. Базовая длина l — это длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности. Наиболее часто на чертежах приводятся высотные параметры Ra и Rz.

Рис. 7.1. Параметры шероховатости: Ra — среднее арифметическое отклонение профиля; Rz — высота неровностей профиля по десяти точкам; R mах — наибольшая высота неровностей профиля; Sm — средний шаг неровностей; S — средний шаг неровностей по вершинам; tp — относительная опорная длина профиля, где р — значение уровня сечения профиля в % от R maх. Среднее арифметическое отклонение профиля Ra — среднее арифметическое из абсолютных значений отклонений профиля у от средней линии в пределах базовой длины l

или приближенно

где n - число выбранных точек профиля на базовой длине. Параметр Ra является предпочтительным параметром. Значение величины Ra= 100—0,08 мкм; l = 0,01—25 мм. Согласно ГОСТ для обеспечения и удешевления внедрения в производство систем стандартизации и контроля шероховатости рекомендуется выбирать значение Ra из следующих предпочтительных значений, мкм: 0,012; 0,025; 0,05; 0,1; 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100. Высота поверхности профиля по десяти точкам Rz — сумма средних арифметических абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины

Rz = 1600-0,025 мкм. Предпочтительные значения R z мкм: 0,025; 0,05; 0,1; 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100; 200; 400. Приблизительное соотношение параметров Rz, Ra и Rmax составляет в среднем: • Rmax =5,0 Ra; Rz =4,0 Ra - для плосковершинной и отделочно- упрочняющей обработки; • Rmax =6,0 Ra; Rz = 5,0Ra — для точения, строгания и фрезерования; • Rmax =7,0 Ra; Rz = 5,5 Ra — для остальных методов обработки. Опорная длина

где р — уровень сечений профиля, определяемый расстоянием между линией выступов профиля и линией, пересекающей профиль эквивалентно линии выступов (р устанавливаем в % от R mах); b i — длина отрезка, отсекаемого от микровыступа. Параметр tp достаточно полно характеризует поверхность фактического соприкосновения (контакта) двух деталей, образующих сопряжение. Кроме основных, стандарт устанавливает ряд дополнительных параметров, например среднее квадратическое отклонение профиля; средний квадратический наклон профиля; средний арифметический наклон профиля. Требования к шероховатости устанавливаются по одному или нескольким параметрам. При назначении шероховатости конструктор стремится к выбору ее оптимальных значений, т.е. к меньшим комплексным затратам, связанным с изготовлением деталей машин и ее эксплуатацией. При этом часто пользуются нормативами, выработанными в течение длительного времени для различных условий эксплуатации и методов обработки, приведенных в справочниках технолога.

|

||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 93; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.253.21 (0.007 с.) |

| профиля определяется суммой длин отрезков в пределах базовой длины, отсекаемых на заданном уровне на микронеровностях линией, параллельной средней линии. Относительная опорная длина tp профиля определяется отношением опорной длины профиля к базовой длине:

| профиля определяется суммой длин отрезков в пределах базовой длины, отсекаемых на заданном уровне на микронеровностях линией, параллельной средней линии. Относительная опорная длина tp профиля определяется отношением опорной длины профиля к базовой длине: