Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Физико-механические свойстваСодержание книги

Поиск на нашем сайте

В ПОВЕРХНОСТНЫХ СЛОЯХ

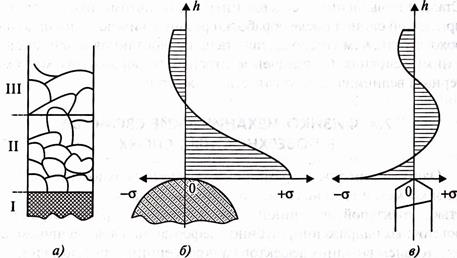

Один из основных параметров качества поверхностного слоя — физико-механические свойства, которые характеризуются твердостью, структурой, величиной, знаком и глубиной распространения остаточных напряжений, глубиной деформации слоя, наличием или отсутствием внешних дефектов (микротрещины, ликвация и т.п.). Физико-механические свойства поверхностного слоя отличаются от исходного материала. Это связано с воздействием силовых и тепловых факторов при изготовлении и обработке заготовок. Материал поверхностного слоя испытывает упрочнение (наклеп) или разупрочнение, изменяется его структура, микротвердость, образуются остаточные напряжения. После механической обработки стальной заготовки в поверхностном слое выделяют три зоны (рис. 7.3): • I — зона резко выраженной деформации, характеризуется большими искажениями кристаллической решетки металла, раздроблением зерен, высокой твердостью; • II — зона деформации, в этой зоне наблюдается вытягивание зерен, навалакивание одних зерен на другие, понижение твердости; • III — переходная зона, в этой зоне состояние слоя постоянно приближается к состоянию исходного материала. Глубина поверхностного слоя зависит от метода и режимов обработки и составляет от 5 мкм при тонкой обработке до сотен мкм — при черновой. Физико-механические свойства поверхностного слоя определяются применяемыми методами и режимами изготовления и обработки заготовок. При обработке лезвийным инструментом имеет место взаимодействие в основном силовых, а также тепловых факторов, вследствие этого поверхностный слой имеет, как правило, сжимающие (отрицательные) напряжения (рис. 7.3 в).

Рис. 7.3. Поверхностный слой детали из стали: а — структура; б — напряжения в поверхностном слое после абразивной обработки; в — напряжения в поверхностном слое после лезвийной обрабоки Однако при высоких скоростях резания остаточные напряжения могут быть растягивающими. При шлифовании большее влияние оказывают тепловые факторы, меньшее — силовые. Характерные для шлифования высокие температуры в поверхностном слое вызывают структурную неоднородность и вследствие этого поверхностные прижоги, микротрещины, цвета побежалости, в поверхностном слое при шлифовании возникают остаточные напряжения растяжения, т.е. положительные (рис. 7.3 б).

При накатывании обрабатываемых поверхностей роликами и шариками обеспечивается пластическая деформация поверхностного слоя, снижение шероховатости и получение сжимающих напряжений. Чрезмерный наклеп при накатывании приводит к разрушению («шелушению») поверхностного слоя. Остаточные напряжения распространяются на глубину 0,05— 0,15 мм. Воздействие силовых и тепловых факторов также зависит от варьирования режимов резания и условий обработки. Уменьшение остаточных напряжений в поверхностном слое может быть достигнуто: • снижением интенсивности теплообразования; • уменьшением скорости резания; • уменьшением глубины резания; • применением более «мягких» кругов и выхаживания при шлифовании; • применением обильного охлаждения. Кроме остаточных напряжений в поверхностном слое изготавливаемой детали образуется наклеп в результате больших перепадов температур и больших деформаций, приводящих поверхностные слои к упрочнению. Интенсивность и глубина распространения наклепа возрастает с увеличением сил и продолжительности их воздействия и с повышением степени пластической деформации металла поверхностного слоя. Одновременно с упрочнением из-за нагрева зоны резания в металле поверхностного слоя протекает разупрочнение, возвращение металла в его первоначальное ненаклепанное состояние. Конечное состояние металла поверхностного слоя определяется соотношением скорости протекания процессов упрочнения и разупрочнения, зависящим от преобладания действий в зоне резания силового или теплового факторов. Состояние поверхностного слоя существенно влияет на работоспособность поверхности. Наклеп поверхности в несколько раз уменьшает ее износ, способствует созданию сжимающих напряжений, повышающих предел выносливости, прочность деталей. Растягивающие напряжения увеличивают износ, снижают прочность и приводят к появлению микротрещин на рабочих поверхностях. От остаточных напряжений зависит первоначальная и последующая эксплуатационная прочность деталей и машин.

Целенаправленное формирование поверхностного слоя заданного качества, исходящего из требований длительной и надежной эксплуатации деталей, обеспечивается путем применения обычных методов, т.е. рационального выбора последовательности режимов и условий обработки, упрочнения поверхностей закалкой, химико-термической обработкой (цементация, азотирование, цианирование, сульфидирование и др.); наплавкой; гальваническими покрытиями (хромирование, никелирование, цинкование и др.), а также применением специальных методов. К специальным методам повышения качества поверхности могут быть отнесены упрочняющие методы пластического деформирования без снятия стружки, создающие наклеп и сжимающие напряжения 400—700 Н/мм2. К ним относятся: вибрационное об катывание, дробеструйное упрочнение, чеканка, обкатывание и раскатывание роликами и шариками, дорнование и калибрование, алмазное выглаживание, электрохимическая обработка и др.

|

||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 87; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.111.28 (0.009 с.) |