Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Влияние качества поверхностиСодержание книги

Поиск на нашем сайте

НА ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА ДЕТАЛЕЙ

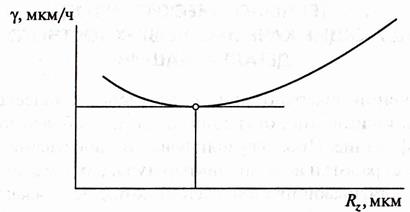

Шероховатость обработанной поверхности, наклеп и остаточные напряжения в поверхностном слое детали значительно влияют на ее эксплуатационные свойства: износостойкость, коррозионную стойкость, усталостную прочность, стабильность посадок, герметичность соединений. Шероховатость поверхности уменьшает площадь фактического касания двух сопрягаемых поверхностей, поэтому в начальный период работы соединения возникают значительные удельные давления, которые ухудшают условия смазки и как следствие вызывают более интенсивное изнашивание поверхностей. Микронеровности поверхности являются местом концентрации напряжений, поэтому более шероховатые поверхности имеют меньшую усталостную прочность в условиях циклической нагрузки. Особенно сильно шероховатость поверхности влияет на предел выносливости детали в местах концентрации напряжений. Коэффициент концентрации напряжений для поверхностей, обработанных резанием, составляет 1,5—2,5. Установлено, что прочность стальных деталей, обработанных резанием, по сравнению с полированными деталями в условиях знакопеременной нагрузки составляет 40—50%. Глубоко обработанные поверхности более подвержены коррозии, особенно в атмосферных условиях, так как коррозия наиболее интенсивно протекает на дне микронеровности и мелких надрезов. Влияние шероховатости Rz на скорость От шероховатости поверхности зависит и стабильность неподвижных посадок. При запрессовке детали наблюдается сглажива-

Рис. 7 .4. Влияние шероховатости Rz на скорость ние микронеровностей, приводящих к уменьшению фактического натяга. В связи с этим уменьшение прочности соединения деталей обнаруживается при более шероховатых поверхностях.

Шероховатость и волнистость поверхности сильно влияют на контактную жесткость стыков сопрягаемых деталей. Уменьшая шероховатость и волнистость путем тонкого шлифования, шабрения или тонкой притирки, удается повысить несущую поверхность детали до 80—90% и тем самым повысить контактную жесткость. Состояние поверхностного слоя детали отражается на ее эксплуатационных свойствах. Установлено, что создание в поверхностном слое наклепа и остаточных напряжений сжатия в большинстве случаев повышает усталостную прочность и износостойкость, но одновременно в 1,5—2 раза уменьшает коррозионную стойкость детали. Последнее обстоятельство объясняется тем, что первичная защитная пленка на сильно деформированном металле легче разрушается под влиянием внутренних напряжений, что ускоряет процесс коррозии. В зависимости от характера наклепа и шероховатости поверхности детали предел усталости у наклепанных образцов благодаря действию сжимающих напряжений повышается на 30—80%, а износостойкость металла — в 2—3 раза. Под действием растягивающих напряжений предел усталости для сталей повышенной твердости снижается на 30% и одновременно уменьшается износостойкость детали. На снижение качества поверхностного слоя значительное влияние оказывает его структурная неоднородность. Обезуглероженный поверхностный слой, образовавшийся в процессе ковки или штамповки заготовки, снижает предел выносливости детали. При изготовлении ответственных деталей этот слой следует удалять. ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ,

|

|||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 76; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.88.8 (0.009 с.) |

изнашивания детали показано на рис. 7.4. Из рисунка видно, что снижать шероховатость поверхности в каждом конкретном случае следует до определенного предела. Слишком большое снижение шероховатости приводит к ухудшению условий смазки, так как на очень чистых поверхностях плохо удерживается смазочный слой. Поэтому поверхность, покрытая пористым хромом, лучше удерживает смазку, чем поверхность с гладким хромовым покрытием.

изнашивания детали показано на рис. 7.4. Из рисунка видно, что снижать шероховатость поверхности в каждом конкретном случае следует до определенного предела. Слишком большое снижение шероховатости приводит к ухудшению условий смазки, так как на очень чистых поверхностях плохо удерживается смазочный слой. Поэтому поверхность, покрытая пористым хромом, лучше удерживает смазку, чем поверхность с гладким хромовым покрытием.