Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение видов потенциальных отказовСодержание книги

Поиск на нашем сайте

Некоторые типовые виды отказов конструкции:

Некоторые типовые виды отказов производственного процесса:

- Составляют перечень всех потенциально возможных видов дефектов технического объекта или процесса его производства, при этом учитывают: - опыт изготовления и испытаний аналогичных объектов; - опыт реальных действий и возможных ошибок персонала в процессе производства, эксплуатации, при техническом обслуживании и ремонте аналогичных технических объектов. - Определяют балл (ранг) значимости (S) каждого из потенциально возможных видов дефектов технического объекта или процесса его производства по его возможным последствиям. - Определяют причины возникновения каждого потенциального дефекта и оценивают балл (ранг) вероятности возникновения (О) каждой причины потенциального дефекта в соответствии с предлагаемыми конструкцией и процессом изготовления, а также в соответствии с предполагаемыми условиями эксплуатации, обслуживания и ремонта. - Определяют балл (ранг) вероятности обнаружения (D) дефекта, при этом оценивают достаточность предусмотренных в технологическом цикле операций, направленных на предупреждение дефектов в эксплуатации, и достаточность методов предотвращения дефектов при техническом обслуживании и ремонте; количественно оценивают возможность предотвращения дефекта путем предусмотренных операций по обнаружению причин дефектов на стадии изготовления объекта и признаков дефектов на стадии эксплуатации объекта. - Рассчитывают приоритетное число риска (ПЧР) каждого дефекта (с его причиной). При высоком ПЧР ведут доработку конструкции и производственного процесса, а также требований и правил эксплуатации с целью снижения критичности данного дефекта. ПЧР рассчитывают по формуле: ПЧР = S х О х D. Баллы (ранги) значимости (S), вероятности возникновения причины (О), вероятности обнаружения дефекта (D) определяют при помощи таблиц для FMEA – конструкции и FMEA – процесса, которые приведены в ГОСТ Р 51814.2 – 2001. Ранги значимости, вероятности возникновения и вероятности обнаружения имеют значения от 1 для наименее значимых дефектов, величин вероятности возникновения и вероятности обнаружения до 10 – для наиболее значимых. Для дефектов, имеющих несколько причин, определяют соответственно несколько ПЧР. Каждое ПЧР может иметь значение от 1 до 1000. На предприятии для ПЧР должна быть заранее установлена критическая граница (ПЧРгр) в пределах от 100 до 125. Для каждого дефекта/причины с ПЧР > ПЧРгр команда должна выработать меры для его снижения путем доработки конструкции и (или) производственного процесса. После того, как действия по доработке определены, необходимо повторить процедуру FMEA для нового варианта конструкции и (или) производственного процесса, чтобы убедиться, что новое значение ПЧР < ПЧРгр. По окончании процедуры FMEA требуется обязательно оформить протокол, рекомендуемая форма которого приведена в приложении 15 и выполнить корректирующие и предупреждающие действия, намеченные в результате проведения FMEA - анализа. Только в этом случае можно оценить результативность и эффективность FMEA.

Функционально – стоимостной анализ ФСА – функционально – стоимостной анализ – это процедура оценки взаимосвязей между функциями изделия с определенными свойствами и затратами, связанными с его созданием. ФСА служит средством реализации потребительских требований в конструкции изделия. Основная идея ФСА заключается в создании изделия, выполняющего часть основных функций при минимальных затратах. В частности, отказ от некоторых второстепенных функций может способствовать снижению затрат на создание изделия. Исходные данные для ФСА: Идеи метода ФСА могут быть использованы и при исследовании систем менеджмента качества.

Развертывание функции качества (QFD) – «дом качества» Одна из проблем менеджмента качества в России, наверное главная, состоит в том, что работники готовы смириться с низкими стандартами качества выпускаемой на их предприятии продукции. Дело в том, что рабочие, которые непосредственно делают детали или собирают узлы изделий, как правило, очень далеки от конечного продукта и, тем более, от потребителя. Фраза: «Рабочие на автозаводе делают автомобили» - в принципе не верна, т.к. рабочие делают: либо какие-то конкретные детали для автомобиля, либо отдельные операции на деталях (фрезерование, шлифовка, термообработка и т.п.). При этом рабочие в большинстве случаев не знают, где применяется деталь в автомобиле и как она влияет на работу автомобиля (его основные функции), а также на удовлетворенность потребителя. Рабочие, да и руководство, зная о том, что продукция имеет дефекты, стараются «протолкнуть» свои детали дальше по технологической цепочке, не задумываясь о последствиях, которые могут проявиться при эксплуатации готового изделия. При возникновении проблем с изделием у потребителя начинают искать их причины и устранять повторное появление проблем. Этот аналитический способ прочно укоренился на Российских предприятиях. При разработке новой продукции такой способ не эффективен, т.к. в этом случае нужен проектный подход, позволяющий обеспечить достижение конкретных целей для конкретной продукции уже на этапе проектирования. Проектный подход требует при разработке идти в «обратном» порядке, а именно: от целей, которые должна достигать новая продукция, к средствам, позволяющим обеспечить достижение целей. Одной из проблем при разработке новой продукции является то, что разработчик (проектант, конструктор) и потребитель говорят на «разных» языках. Требования потребителя, если они есть, необходимо выразить на языке технических требований, понятных разработчику, т.е. требования потребителя должны быть трансформированы в технические характеристики, такие как: «прочность на растяжение», сопротивление изгибу», «нагрузка на ось» и т.п. Методика структурирования функции качества QFD (Quality Function Deployment) позволяет улучшить взаимопонимание между продавцами продукции и аналитиками рынка, которые знают требования потребителей, но не владеют техническим языком, с одной стороны, и инженерами – разработчиками, решающими технические проблемы, но далекими от нужд потребителей, с другой стороны. Необходимо отметить, что QFD – хорошо работает лишь тогда, когда на предприятии имеется СМК. Далее показано, как трактует метод QFD Международная академия менеджмента качества.

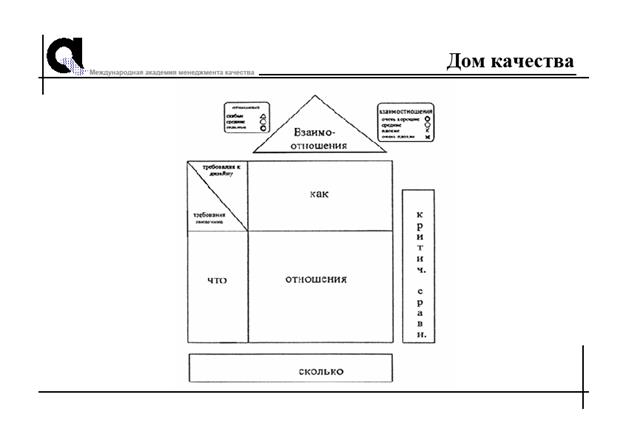

Рис. 10 Схема построения «дома качества Крыша «дома качества» - это матрица взаимодействий («+» для синергетических (усиливающих друг друга), «-» для противоречащих друг другу характеристик). Матрица служит ля выявления взаимно усиливающих или требующих компромиссных решений характеристик продукции.

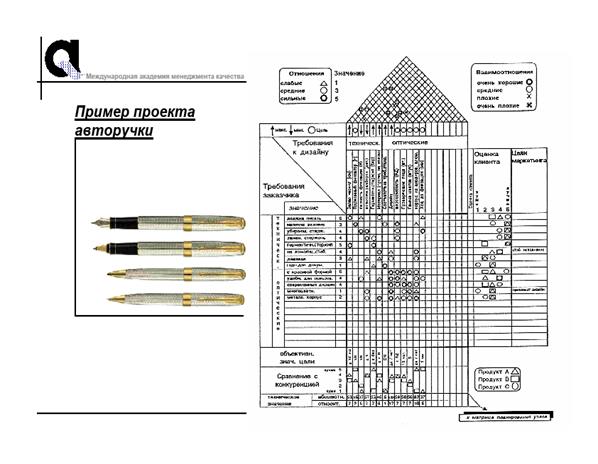

Рис. 11 Пример построения «дома качества» Применение QFD на этапе проектирования новой продукции дает следующие преимущества: - облегчает выявление причин претензий потребителей и упрощает их устранение; - служит полезным инструментом анализа конкурентоспособности и качества продукции; - стабилизирует качество; - сокращает количество брака и доработок продукции; - значительно сокращает количество претензий; - сокращает время разработки новой продукции в 1,5 – 2,0 раза. В настоящее время это один из самых популярных японских методов в мире. К недостаткам метода можно отнести некоторую сложность и длительность (3 – 6 мес.).

Система 5С Система 5С это один из эффективных методов организации работы, позволяющий устранить потери на рабочем месте и повысить качество выполняемой работы. Внедрение этого метода не требует затрат, но приносит значительный эффект. Суть метода состоит в выполнении 5-ти шагов (см. таблицу 8), названия которых начинаются на S (отсюда и название системы). Для внедрения системы создается рабочая группа из сотрудников подразделения. Таблица 8

Шаги по 5С: Сортировка Принцип -Удаление ненужного Значение - Освобождение рабочего пространства Содержание -Все предметы рабочей среды (рабочего места) разделяют на три категории: нужные, ненужные и ненужные срочно. Нужные сохраняют на рабочем месте (это предметы, которые используются в работе ежедневно), ненужные (предметы, которые не используются в работе) удаляют по определенным правилам (утилизируют, хранят (если есть вероятность их использования), продают), ненужные срочно располагают на определенном удалении от рабочего места (Например, в шкафах или на стеллажах) или хранят централизованно (в архиве, на складе и т.п.). Руководитель (начальник бюро / группы, мастер, бригадир) распределяет и закрепляет зоны ответственности за каждым работником подразделения. Рекомендуемые действия: На рабочем месте разделите все документы, находящиеся в рабочей зоне, на две части: - документы, необходимые для ежедневной работы и необходимые в течение ближайшей недели, - все остальные. На рабочем месте должны находиться предметы, необходимые в ежедневной работе или те, которые понадобятся в течение ближайшей недели. Документы и предметы, которые не понадобятся в течение следующей недели, но необходимость в которых периодически возникает, удаляют с рабочего места и помещают в отдельно определенное место, например, запас канцелярских товаров хранится в отдельно отведенном месте; первичные документы за прошедший месяц, необходимые для работы в текущем месяце – в другом. Ненужные предметы и документы удаляют с рабочего места и из помещения, например, документы за прошлый период сдают в архив, неактуальные документы уничтожают, из помещения убирают излишнюю офисную мебель и т.д. Далее из персонального компьютера удаляются ненужные файлы, письма из e-mail; производится оптимизация оргтехники без ущерба для рабочего процесса; личные вещи по необходимости остаются в рабочем пространстве по разрешению администрации подразделения. Самоорганизация Принцип – рациональное размещение предметов. Значение -сокращение времени на поиск необходимых предметов. Содержание -По отношению к нужным предметам и предметам, ненужным срочно, вырабатываются и реализуются решения, которые обеспечивают: - быстроту, легкость и безопасность доступа к ним. Нужные предметы должны находиться на расстоянии вытянутой руки (не далее 80-ти см); - визуализацию способа хранения и контроля наличия, отсутствия или местонахождения нужного предмета; - свободу перемещения и эстетичность производственной среды Рекомендуемые действия: - планировка офиса должна создавать удобные и безопасные условия труда, позволяя более эффективно использовать площади, улучшая использование рабочего времени исполнителей, т.о. рабочие столы и оргтехнику располагают так, чтобы пользователям было удобно перемещаться и работать с оргтехникой. Возможен переезд работников из других офисов, либо внутри рабочего помещения с целью более компактного и рационального размещения; - документы не ежедневного пользования располагают в подписанные папки; - нужные предметы размещают в последовательности их использования сотрудником; - определяют хранение личных вещей и офисных материалов; Таким образом, размещать предметы следует так, чтобы минимизировать потери, возникающие от перемещения людей и транспортировки предметов при выполнении работы. Систематическая уборка Принцип – уборка. Значение – устранение всех источников загрязнения и выявление труднодоступных мест, неисправностей. Содержание -определение порядка уборки и посредством проведения уборки-проверки, выявление коренных причин загрязнений и их устранение. Члены рабочей группы проводят генеральную уборку помещений, тщательную уборку и чистку оборудования, осуществляется фиксация неисправностей. Во время проведения работ выявляются труднодоступные для уборки и наблюдений места, источники проблем и загрязнений. Члены рабочей группы устраняют неисправности и вырабатывают меры по их предотвращению. После проведения этих работ вырабатываются правила проведения уборки рабочего места, помещения; чистки оборудования. Рекомендуемые действия: - наведение чистоты на рабочем столе и в помещении: удаление пыли, мусора и т.д.; - подшивка и сдача в архив документов за предыдущий отчетный месяц; - актуализация наглядной визуальной информации; - проверка работоспособности телефонных аппаратов, оргтехники, проводки, офисной мебели. Стандартизация Принцип – стандартизация правил (разработка рабочих инструкций и методик). Значение – добиться регулярного выполнения первых трех шагов посредством стандартизации процессов, процедур и форм, служащих для поддержания порядка и чистоты на рабочих местах. Содержание – фиксирование в письменном виде правил хранения, уборки, и т.п.; максимальная визуализация представления правил (рисунки, схемы, пиктограммы, указатели, цветовое кодирование); стандартизация и унификация всех обозначений (размер, цвет, изображение символов и т.п.); разработка операционных стандартов. Рекомендуемые действия: - разработка стандартов: - стандарт работы с оргтехникой; - стандарт работы, управления офисом; - стандарт рабочего места/стандарт уборки; - стандарт операционной деятельности и др. - определение методов работы (разработка информационных карт и структурных графиков). - разработка должностных инструкций. Соблюдение Принцип – соблюдение стандартов Значение – выработка у персонала правильных привычек, закрепление навыков соблюдения правил Содержание -закрепление сфер ответственности за каждым работником подразделения, регулярное применение эффективных методов контроля, выработка у персонала правильных привычек, закрепление навыков соблюдения правил Рекомендуемые действия: Регулярная оценка достигнутых результатов первых четырех шагов 5С путем проведения аудитов выполнения требований системы. Контроль выполнения плана мероприятий по внедрению системы 5S Контроль осуществляет лидер или член рабочей группы, назначенный ответственным за положительную динамику по данному направлению в период выполнения работ по 5С (руководителем участка или подразделения - постоянно). Лидер отображает динамику реализации мероприятий еженедельно в период работы группы по реализации задачи по 5С и ежемесячно после его завершения. При невыполнении исполнителями мероприятий в установленные сроки лидер взаимодействует с ними в рабочем порядке, либо направляет информацию для внесения в повестку совещаний по внедрению системы в подразделениях исполнителей. При систематическом невыполнении руководитель направляет данные на комиссию по премиям.

|

||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 1019; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.221.124 (0.01 с.) |