Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Диаграмма Исикавы («рыбья кость»)Содержание книги

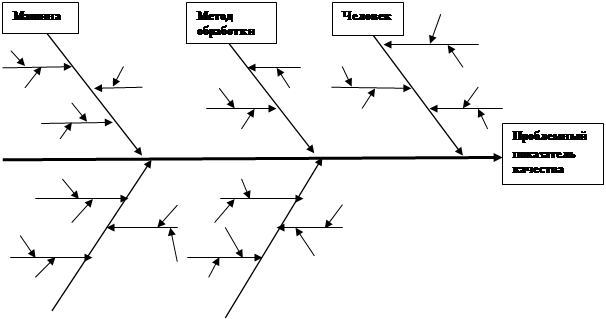

Поиск на нашем сайте Результат процесса зависит от многочисленных факторов, между которыми существуют отношения типа «причина – результат». В 1953 г. профессор Каору Исикава предложил наглядное представление поиска отношений типа «причина – результат» в виде диаграммы, которую в последствии стали называть «диаграмма Исикавы («рыбья кость»)». Диаграмма Исикавы является эффективным инструментом для организации и показа различных гипотез (как результат мозгового штурма) объединяющих потенциальные причины с возникающими последствиями. Диаграмма Исикавы это схема (См. рис 6), показывающая отношение между проблемным показателем качества и воздействующими на него факторами. Построение диаграммы Исикавы с целью определения причин проблемы 1 Определить проблемный показатель качества и записать его в правом прямоугольнике. Слева направо до прямоугольника провести стрелку (хребет).

2 Написать главные причины, влияющие на показатель качества, заключить их в прямоугольники и соединить с «хребтом» стрелками (большие кости скелета). 3 Написать вторичные причины (средние кости), влияющие на главные причины (большие кости). 4 Написать третичные причины (мелкие кости), влияющие на вторичные причины (средние кости). 5 Проранжировать факторы по их значимости и выделить особо важные, оказывающие предположительно наибольшее влияние на показатель качества. 6 Нанести на диаграмму всю необходимую информацию, как при оформлении контрольного листка. Необходимо отметить, что построение диаграммы Исикавы – непростое дело. Однако освоение методики построения таких диаграмм позволит успешно решать проблемы обеспечения качества. Гистограммы Гистограмма является графическим представлением изменчивости имеющихся данных. Благодаря внешнему виду гистограмма помогает выявить структуру и характер изменения данных, которую трудно заметить при их табличном представлении. Типы гистограмм могут быть: колоколообразный, двухпиковый, плато, гребенка, положительно скошенный, обрыв слева. Для построения гистограммы распределения используется таблица накопленных частот, которая включает в себя следующие графы: (табл.6). Таблица 6

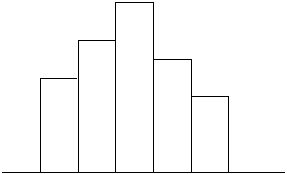

На основании таблицы строится гистограмма (рис. 7) или, при большом количестве измерений, кривая распределения плотности вероятностей (рис. 8).

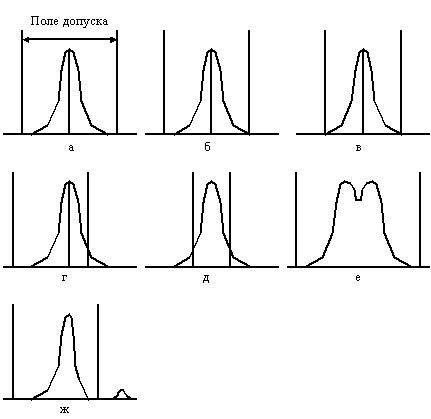

Рис. 7 Пример представления данных в виде гистограммы Гистограмма представляет собой столбчатый график и применяется для наглядного изображения распределения конкретных значений параметра по частоте появления за определенный период времени. При нанесении на график допустимых значений параметра можно определить, как часто этот параметр попадает в допустимый диапазон или выходит за его предел. При исследовании гистограммы можно выяснить, в удовлетворительном ли состоянии находятся партия изделий и технологический процесс. Рассматривают следующие вопросы: - какова ширина распределения по отношению к ширине допуска; - каков центр распределения по отношению к центру поля допуска; - какова форма распределения. В случае, если а) форма распределения симметрична и имеется запас по полю допуска, а центр распределения и центр поля допуска совпадают – качество партии в удовлетворительном состоянии; б) центр распределения смещен вправо и справа нет запаса по полю допуска, то есть опасение, что среди изделий (в остальной части партии) могут находиться дефектные изделия, выходящие за верхний предел допуска. Проверяют, нет ли систематической ошибки в измерительных приборах. Если нет, то продолжают выпускать продукцию, отрегулировав операцию и сместив размеры так, чтобы центр распределения и центр поля допуска совпадали;

Рис. 8 Виды кривых распределения плотности вероятностей.

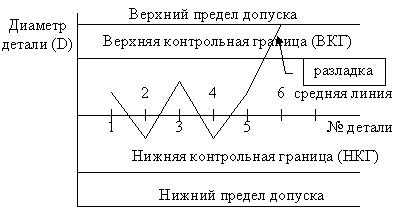

в) центр распределения расположен правильно, однако ширина распределения совпадает с шириной поля допуска (запас по полю допуска отсутствует). Есть опасения, что при рассмотрении всей партии появятся дефектные изделия. Необходимо исследовать точность оборудования, условия обработки и т.д. либо расширить поле допуска; г) центр распределения смещен, а само распределение справа выходит за поле допуска, что свидетельствует о присутствии дефектных изделий. Необходимо путем регулировки переместить центр распределения в центр поля допуска и либо сузить ширину распределения, либо пересмотреть допуск; д) ситуация аналогична предыдущей, аналогичны и меры воздействия; е) в распределении 2 пика, хотя образцы взяты из одной партии. Объясняется это либо тем, что сырьё было 2-х разных сортов, либо в процессе работы была изменена настройка станка, либо в 1 партию соединили изделия, обработанные на 2-х разных станках. В этом случае следует производить обследование послойно; ж) и ширина, и центр распределения – в норме, однако незначительная часть изделий выходит за верхний предел допуска и, отделяясь, образует обособленный островок. Возможно, эти изделия – часть дефектных, которые вследствие небрежности были перемешаны с доброкачественными в общем потоке технологического процесса. Необходимо выяснить причину и устранить её. Таким образом, по гистограмме можно судить о том, в каком состоянии находится процесс и какие меры нужно принять, чтобы процесс стал удовлетворительным. Контрольные карты Контрольная карта - инструмент, позволяющий изучить вариации процесса и проверить, находится ли процесс под контролем или нет. Впервые контрольные карты были предложены в 1924 г. Шухартом, с намерением исключить необычную вариацию, отделяя вариации, которые обусловлены определенными причинами, от тех, что обусловлены случайными причинами. Всякая контрольная карта состоит из центральной линии, пары контрольных пределов, по одному над и под центральной линией, и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса. Если все эти значения оказываются внутри контрольных пределов, не проявляя каких бы то ни было тенденций, то процесс рассматривается как находящийся в контролируемом состоянии. Если же они попадут за контрольные пределы или примут какую-нибудь необычную форму, то процесс считается вышедшим из-под контроля. Для управления качеством технологического процесса необходимо иметь возможность контролировать те моменты, когда выпускаемая продукция отклоняется от заданных техническими условиями допусков. Рассмотрим простой пример. Проследим за работой токарного станка в течение определённого времени и будем измерять диаметр детали, изготавливаемой на нем (за смену, час). По полученным результатам построим график и получим простейшую контрольную карту (рис. 9):

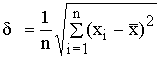

Рис. 9 Пример контрольной карты. В точке 6 произошла разладка технологического процесса, необходимо его регулирование. Положение ВКГ, НКГ и СЛ (средняя линия) определяется аналитически либо по специальным таблицам и зависит от объёма выборки. При достаточно большом объеме выборки пределы ВКГ и НКГ определяют по формулам ВКГ = +3 НКГ = –3 Здесь:

хi – значения величин измерений; n – объем выборки. ВКГ и НКГ служат для предупреждения разладки процесса, когда изделия еще соответствуют техническим требованиям. Типы контрольных карт для непрерывных и дискретных значений характеристик (показателей качества) приведены в таблице. Формулы для расчета контрольных границ и коэффициенты для расчета контрольных границ (

Таблица 7 Типы контрольных карт

Контрольные карты применяются, когда требуется установить характер неисправностей и дать оценку стабильности процесса; когда необходимо установить, нуждается ли процесс в регулировании или его необходимо оставить таким, каков он есть. Контрольной картой можно также подтвердить улучшение процесса. Контрольная карта является средством распознания отклонений из-за неслучайных или особых причин от вероятных изменений, присущих процессу. Вероятные изменения редко повторяются в прогнозируемых пределах. Отклонения из-за неслучайных или особых причин сигнализируют о том, что некоторые факторы, влияющие на процесс, необходимо идентифицировать, расследовать и поставить под контроль. Контрольные карты основываются на математической статистике. Они используют рабочие данные для установления пределов, в рамках которых будут ожидаться предстоящие исследования, если процесс останется неэффективным из-за неслучайных или особых причин. Информация о контрольных картах содержится и в международных стандартах ИСО 7870, ИСО 8258. Наибольшее распространение получили контрольные карты среднего значения Контрольная карта может указать на наличие потенциальных проблем до того, как начнется выпуск дефектной продукции. Принято говорить, что процесс вышел из-под контроля, если одна или более точек вышли за пределы контроля. Существуют два основных типа контрольных карт: для качественных (годен – негоден) и для количественных признаков. Для качественных признаков возможны четыре вида контрольных карт: число дефектов на единицу продукции; число дефектов в выборке; доля дефектных изделий в выборке; число дефектных изделий в выборке. При этом в первом и третьем случаях объем выборки будет переменным, а во втором и четвертом – постоянным. Таким образом, целями применения контрольных карт могут быть: Обычно подлежит изучению следующая переменная величина (параметр процесса) или характеристика: При этом не следует контролировать все величины одновременно. Контрольные карты стоят денег, поэтому нужно использовать их разумно: тщательно выбирать характеристики; прекращать работу с картами при достижении цели: продолжать вести карты только тогда, когда процессы и технические требования сдерживают друг друга. Необходимо иметь в виду, что процесс может быть в состоянии статистического регулирования и давать 100% брака. И наоборот, может быть неуправляемым и давать продукцию, на 100% отвечающую техническим требованиям. Контрольные карты позволяют проводить анализ возможностей процесса. Возможности процесса – это способность функционировать должным образом. Как правило, под возможностями процесса понимают способность удовлетворять техническим требованиям Существуют следующие виды контрольных карт: 1.Контрольные карты для регулирования по количественным признакам (измеренные величины выражаются количественными значениями): а) контрольная карта б) Контрольная карта 2.Контрольные карты для регулирования по качественным признакам: а) контрольная карта p (для доли дефектных изделий) или процента брака, применяется для контроля и регулирования технологического процесса после проверки небольшой партии изделий и разделения их на доброкачественные и дефектные, т.е. определения их по качественным признакам. Доля дефектных изделий получена путём деления числа обнаруженных дефектных изделий на число проверенных изделий. Может применяться также для определения интенсивности выпуска продукции, процента неявки на работу и т.д.; б) контрольная карта pn (количество брака), применяется в случаях, когда контролируемым параметром является число дефектных изделий при постоянном объеме выборки n. Практически совпадает с картой p; в) контрольная карта c (число дефектов на одно изделие), используется, когда контролируется число дефектов, обнаруживаемых среди постоянных объемов продукции (автомобили – одна или 5 транспортных единиц, листовая сталь – один или 10 листов); г) контрольная карта n (число дефектов на единицу площади), используется, когда площадь, длина, масса, объём, сорт непостоянны и обращаться с выборкой как с постоянным объемом невозможно. При обнаружении дефектных изделий целесообразно прикреплять к ним разные ярлыки: для дефектных изделий, обнаруженных оператором (тип A), и для дефектных изделий, обнаруженных контролером (тип B). Например, в случае A – красные буквы по белому полю, в случае B – чёрные буквы по белому полю. На ярлыке указывают номер детали, наименование изделия, технологический процесс, место работы, год, месяц и число, сущность дефекта, число отказов, причину возникновения дефектности, принятые меры воздействия.

|

|||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 993; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.216 (0.012 с.) |

,

,

- разброс распределения (стандартное отклонение);

- разброс распределения (стандартное отклонение); – среднее арифметическое (математическое ожидание);

– среднее арифметическое (математическое ожидание); - R) – карты приведены в приложении 14.

- R) – карты приведены в приложении 14. ) – карта (значение медианы и размах)

) – карта (значение медианы и размах)

состоит из контрольной карты

состоит из контрольной карты  , осуществляющей контроль за изменением значения медианы, и контрольной карты R. Применяется в тех же случаях, что и предыдущая карта. Однако она более проста, поэтому более пригодна для заполнения на рабочем месте.

, осуществляющей контроль за изменением значения медианы, и контрольной карты R. Применяется в тех же случаях, что и предыдущая карта. Однако она более проста, поэтому более пригодна для заполнения на рабочем месте.