Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обобщая опыт других компанийСодержание книги

Поиск на нашем сайте

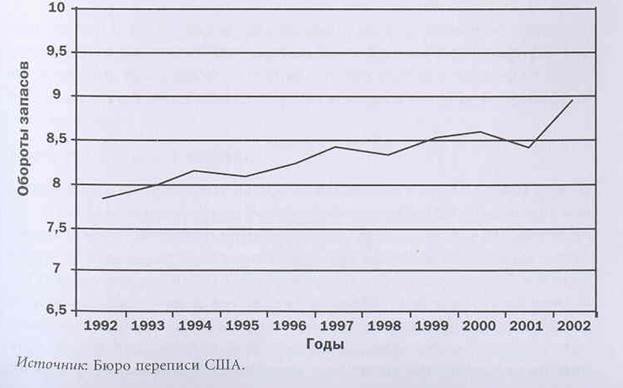

Бизнес не испытывает недостатка в историях о фирмах, успешно справившихся со сложностями рынка9. Это не пустые байки, которые любят рассказывать во время экономического бума. Это истории реального успеха, созданного тяжелым трудом тех, кто раньше других (но не раньше Тоуоtа, конечно) воспринял философию бережливого производства, которую мы описали на страницах данной книги. Тем не менее подобный успех только тогда будет значим для общества, когда другие фирмы тоже решат пойти следом. Можем ли мы доказать, что наши идеи находят понимание в других компаниях? Лучший и самый простой показатель эффективности - это уровень запасов, нужный для поддержания требуемого уровня продаж конечным потребителям. Абсолютно невозможно создать бережливое производство или бережливое предприятие, цементирующее поток создания ценности, без существенного увеличения скорости преобразования сырья в ценный для потребителя товар, а также без существенного сокращения уровня запасов. Суть бережливого производства — это ликвидация действий, которые отнимают время, но не создают ценности, а также формирование условий, при которых оставшиеся действия (процессы), создающие ценность, выстраиваются в непрерывный поток, вытягиваемый потребителем. Сравнивая фирмы, которые мы упоминали в книге, с тысячами других, формирующих экономический пейзаж Америки, мы на основании данных, которые американское правительство собирало с 1958 года, можем сказать, что особых изменений не произошло. Скорость оборота запасов (продажи конечному потребителю, деленные на общий уровень запасов в производственном процессе, включая сырье, незавершенное производство и готовые товары) за сорок лет, с 1958 года по середину 1990-х, практически не изменились. Циклы деловой активности сопровождались ее колебаниями вверх и вниз, но никакой тенденции к улучшению не было. Дела с оборотом запасов в оптовой и розничной торговле в те же времена были еще хуже. С 1958 по 1995 год скорость оборота запасов уверенно шла вниз. При этом наблюдался невиданный рост разнообразия предлагаемых продуктов, каждый из которых нужно было поддерживать запасами. Ни информационные технологии, ни инновации в логистике и розничной торговле не смогли переломить эту тенденцию. Но потом стрелки приборов зашевелились. Как показано на рис. 14-9, самая явная тенденция проявилась в производстве автомобилей. Это неудивительно, учитывая, какое влияние на отрасль оказывает Тоуоtа. Тем не менее, свет забрезжил и в других производственных отраслях. После спада 2001 года, когда оборот запасов, как и полагается, временно снизился, скорость улучшений, похоже, снова начала возрастать10. Рисунок 14-9. Скорость оборота запасов в США: автомобилестроение и производство

Но самое интересное - это изменение тенденции па противоположную в оптовой и розничной торговле, где простой принцип частых поставок небольших партий товаров от производителей (об этом шла речь в главе 4) стал приходить на смену предыдущему, основанному на поставках товаров на основании прогнозов будущего спроса (см. рис. 14-10). Рисунок 14-10. Скорость оборота запасов в США: производство, оптовая и розничная торговля

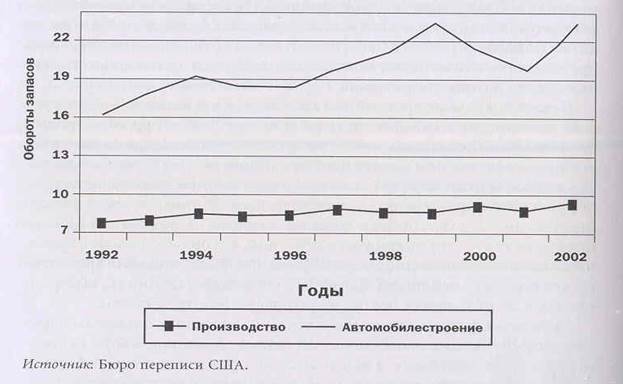

Если сложить скорость оборота запасов для производства, оптовой и розничной торговли, получится уверенный рост (см. рис. 14- 1 1). Победу праздновать еще рановато, однако тенденция, которая появилась после первого издания нашей книги в 1996 году, достаточно многообещающая. Мы надеемся, что будущее будет еще более «бережливым», чем мы могли предположить еще 10 лет назад. Тем не менее, мы убеждены, что все движется еще слишком медленно! Что мы можем сделать, чтобы ускорить движение к чистой ценности в сторону сведения запасов к нулю, о чем мы мечтали в главе 13? Что мы можем сделать, чтобы подтолкнуть медленную революцию в области создания ценности, которая, как мы верим, почти созрела? В годы, прошедшие с момента первого издания книги, мы наблюдали за многими компаниями и узнали от них немало интересного. В последней главе «Эпилога» мы поделимся новыми мыслями о том, как же совершить долгожданный скачок. ГЛАВА 15 Революция становится нормой Революции в бизнесе происходят не просто так. Настоящие менеджеры реальных компаний должны действовать по определенному плану. На основе изучения опыта компаний, которые мы использовали в качестве примера, составлен пошаговый план действий, приведенный в главе 11. Ниже мы расскажем о «новой версии» этого плана, созданной на базе наших личных наблюдений процесса перемен во множестве других самых разных фирм, которые мы посетили за последние шесть лет.

Улучшенный план действий Мы уверены, что первая версия нашего плана по-прежнему заслуживает доверия, поэтому последовательность шагов менять не стали. Тем не менее, мы расширили описание многих шагов и обновили контрольный список, последовательность действий в котором также осталась прежней. Найдите агента перемен Данный шаг по-прежнему важен. За последние годы мы обнаружили, что с ростом популярности бережливого производства начинает вырисовываться типичный портрет агента перемен. Когда мы начинали наши исследования десять лет назад, нам казалось, что для того, чтобы преодолеть инерцию корпоративной культуры, нужен сильный, способный вдохновить других лидер, находящийся на самой вершине организационной пирамиды, - по типу Арта Бирка, Пата Ланкастера, Карла Крапека или Венделина Видекинга, все исполнительные директора. Сравнительно недавно нам стали попадаться компании самой разной величины, в которых инициатива трансформация зарождалась на среднем управленческом уровне и развивалась тихо, без лишних криков и эмоций. Но в любом случае не обойтись без лидера, который возьмет на себя личную ответственность за перемены. Ни одна организация не способна достичь серьезных перемен без человека, который с криками или без них взял бы на себя роль лидера. Размышляя о лидерстве в трансформации, мы поняли, что можно проследить аналогию с распространенным примером из политической истории, а именно: революционеры редко умеют хорошо управлять новым порядком, который сами же и создали. Многие эффективные агенты перемен достигали долгосрочного успеха потому, что опирались на тех, кто настойчиво создавал систему бережливого производства, брал власть в свои руки и добивался, чтобы процесс улучшений был самоподдерживающимся и не зависящим от агента перемен, который мог уйти или переключиться на другие вопросы. Такую роль может взять директор по производству (Chief Operating Oficer, COO) при поддержке генерального директора, или руководитель отдела обучения при поддержке директора по производству, или менеджер по продукту, подчиняющийся руководителю службы проектирования, или менеджер потока создания ценности, руководимый директором завода. Суть в том, что кто-то обязательно должен превратить революцию в четкую систему, в которой каждый понимает ее основы и готов в ней работать. Когда нет человека, готового заняться системой, фирма будет работать хорошо только до тех пор, пока агент перемен несет личную ответственность. (Мы несколько раз видели, как после ухода из организации динамичного лидера она быстро скатывалась к средне-серому уровню.) Наш опыт говорит о том, что в каждой организации вокруг революционера - агента перемен следует обязательно создать команду по работе над системой, которая бы поддерживала достигнутые результаты. Раздобудьте знания Наше видение второго шага также претерпело изменения. Когда мы начинали исследования в 1992 году, самые обширные знания по бережливому производству, как правило, имели японские сенсеи - выходцы из Тоуоtа или же из ее фирм-поставщиков. Обучение начиналось с решения простых проблем. Например, они могли взять многозвенный процесс, осуществляемый в одном помещении, где материалы и запасы перемещаются между его различными шагами. Разрозненные этапы сенсеи быстро преобразовывали в поток и формировали в ячейки, в каждой из которых детали создавались методом потока единичных изделий. Затем они брались и решали какую-нибудь отдельную проблему, например, связанную с созданием системы 5S ли простой системы вытягивания. Все это наглядно показывало, что быстрые результаты - вещь вполне реальная. Параллельно сенсеи обучали философии и методам бережливого производства. Главным результатом такой деятельности для сенсеев было вовсе не улучшение конкретных процессов. Гораздо важнее было добиться понимания менеджеров, занимавшихся переменами, поднять их энтузиазм, который заставил бы решать остальные проблемы при помощи тех знаний, которыми они потихоньку набирались от сенсея. За внешне нарочитой строгостью сенсея скрывалось его желание донести до менеджеров совершенно четкий план, который объяснял, как из разных действий складывается цельная система бережливого производства. Такой план становился очевидным только по прошествии времени - да и то, если они могли его «увидеть». Когда же обучением занялись люди, не имевшие прямых связей с Тоуоtа, а также менеджеры-самоучки, видение общей картины, которое обычно возникало по окончании обучения, пропало. Вместо кайдзен потока, нацеленного на весь поток создания ценности семейства продуктов, получался лишь кайдзеи процесса (или нескольких процессов), где среди множества потоков создания ценности оптимизировались только отдельные изолированные операции. Для описания подобной ситуации мы придумали термин «кайдзен - камикадзе» (и родственный ему термин «шесть сигма-камикадзе»). Во всех таких случаях за бурной деятельностью, множеством не связанных между собой побед в большой войне против муда, общим энтузиазмом, вызванным быстро полученными результатами и ростом осознания, не было ничего, что могло бы дать потребителю устойчивые выгоды или улучшить основные показатели деятельности. Мы уверены, что фирмы, которые не могут пригласить к себе сенсея, должны начать изучать каждое семейство продуктов на системном уровне. То есть следует научиться смотреть на ситуацию широко и понимать основные потребности вашего бизнеса. Перед тем как начать кайдзен отдельных элементов процесса, следует наметить общий план действий. Как мы скоро увидим, это - задача линейных менеджеров, а не технических консультантов, которые зачастую имеют груду знаний в области бережливого производства, но которым недостает опыта в кайдзен потока создания ценности и глубокого понимания основных потребностей бизнеса. Описание потока создания ценности, а о нем мы поговорим ниже, — незаменимый инструмент, призванный помочь линейным менеджерам, работающим в потоке создания ценности, увидеть его целиком. Тем, кто может проконсультироваться с сенсеем, мы советуем поступать похожим образом. Немедленно потратьтесь на организацию системы постоянной регистрации знаний сенсея. Перед тем как вы начнете вал мероприятий по кайдзен процессов, попросите рассказать о видении ситуации в целом. Мы не думаем, что это будет легкий разговор. Но мы уверены, что если высшее руководство обладает системным видением, мероприятия по кийдзен процессов, руководимые сенсеем, смогут дать значительно лучшие результаты, чем каждый из подходов в отдельности. Используйте (или создайте) кризис, который послужит рычагом Третий шаг по-прежнему важен. В нем подчеркивается, что экономические спады — неоценимое явление для фирм и общества в целом. Они вынуждают организации начать на деле реализовывать те возможности но созданию бережливого производства, которые у них были и до кризиса. Мы совершенно уверены в том, что внимание к бережливому производству возрастает в тяжелые времена. Доказательством этого служит, в том числе, и рост спроса на наши книги, включая нынешнюю. Но это еще не значит, что без кризиса не надо испытывать новые возможности. На стр. 317/11 мы рассказывали про одного "нудачника от менеджмента», который вверг свой бизнес в серьезный кризис, сильно снизив продажные цены на товары длительного пользования. Поскольку он не смог уменьшить затраты путем коренной реструктуризации процессов производства и проектирования, то вскоре остался без работы. Кризис может пойти на пользу тогда, когда есть знание и есть лидеры, готовые принимать решительные действия в таких сложных вопросах, как избыточные активы, раздутые штаты и неправильное размещение производства. Мы встречали и таких менеджеров, которые не пытались улучшать текущие процессы. Они оправдывались тем, что в нынешние кризисные времена успеха все равно не достичь. Вместо этого они занимались передислокацией процессов проектирования и производства, работающих по технологиям массового производства, в другие страны, зачастую за тысячи километров от потребителей. Новые места имели преимущество, которым просто нельзя было не воспользоваться, - низкие затраты, достигаемые в основном дешевым живым трудом. Проблема в том, что любая фирма может немедленно сделать то же самое. Поэтому достигнутые преимущества вскоре могут просто раствориться. Из-за того, что действующие таким образом фирмы ничего не добавляют в свою копилку знаний о бережливом производстве, они становятся зависимыми от колебаний курсов валют и геополитической обстановки, в результате чего потребность в передислокации заводов может возникнуть вновь. Мы еще раз вернемся к этому вопросу, когда чуть позднее будем обсуждать потребность в оптимизации всего потока создания ценности.

|

||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 393; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.78.215 (0.008 с.) |

Рисунок 14-11. Скорость оборота запасов в США (все отрасли)

Рисунок 14-11. Скорость оборота запасов в США (все отрасли)