Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные результаты: успехи бережливого производстваСодержание книги

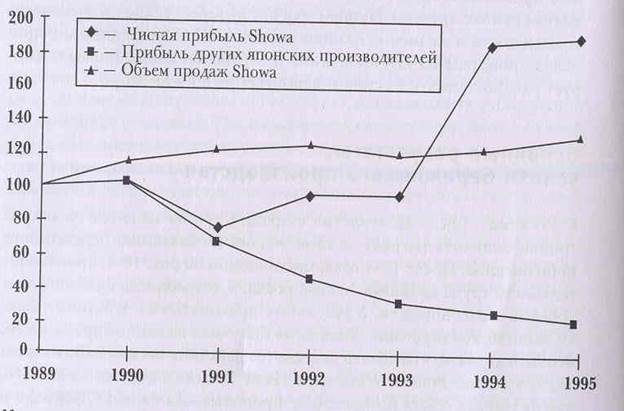

Поиск на нашем сайте К 1995 году, после десятилетия стараний, Showa наконец-то смогла сполна получить награду за свои усилия по созданию бережливого производства. После 1984 года, как показано на рис. 10-4, производительность труда на Showa быстро росла, а потребность в площадях и уровень запасов падали. В результате предпринятых действий убытки были ликвидированы. Компания получила желанное время на то, чтобы подумать, что делать дальше (ее действия весьма напоминали то, что делали Pratt & Whitney, а также Porsche). Однако из-за того, что на рынках сбыта по-прежнему продолжалось падение, фирма и в 1991 году все еще не могла выйти на требуемую доходность. После того, как новые бизнес-единицы освоились на новых рынках, а процессы разработки продукции и приема заказов после 1991 года были улучшены, Showa начала воскресать. Одновременно в полосу неудач попали экспортно ориентированные компании Японии, суммарная прибыль 1033 крупнейших производственных компаний страны упала на 70 процентов по сравнению с уровнем 1989 года (см. рис. 10-4). Продавая 100 процентов продукции на еще слабом внутреннем рынке, Showa смогла по сравнению с 1989 годом увеличить прибыль почти на 100 процентов. Рисунок 10-4. Объем продаж и прибыль фирмы Showa, 1989-1995

Несмотря на продолжающийся спад, в первую половину десятилетия продажи выросли на 33 процента. Тем не менее президент Мшгугути решил, что к 2000 году, когда, по прогнозам, японская экономика должна будет выйти из спада, а Showa выпустит на рынок новые продукты, надо будет достичь 50-процентного увеличения продаж в Японии. Все это планировалось сделать без какого-либо увеличения офисных и производственных площадей, не прибегая к найму дополнительного персонала. С этими целями на Showa было проведено несколько мероприятий по кайдзен на которых все элементы потоков создания ценности были проанализированы еще раз.

Какова ситуация в остальной Японии? Тем, кто читал книги по менеджменту, где рассказывается, как целые компании после мудрого слова консультанта перестраиваются чуть ли не за одну ночь, может показаться, что трансформация Showa шла с практически черепашьей скоростью. К тому же для Японии Showa начала этот переход весьма поздно. Крайне медленно воспринимая новые идеи, она напоминала увальня из захолустья. Конечно, все могло пойти быстрее. Обо всех внедряемых на Showa методах, включая систему интегрированных продуктовых команд, схемы производства товаров на заказ, технологии обработки заказа и планирования, было известно задолго до 1984 года. Если бы Showa находилась не в Японии, а в стране, где весьма легко решались бы проблемы с избытком персонала, прогресс, скорее всего, был бы более значительным. (Следует помнить, что на Showa, как и в любой другой японской компании, считается, что увольнения - самое последнее средство спасения компании. К ним прибегают только тогда, когда ничто другое уже не помогает. Поэтому неудивительно, что, при сохранении численности персонала на падающем рынке, для Showa существовал объективный предел скорости улучшения ее финансового положения.) Но даже в такой ситуации скорость преобразований во многом зависела от решительности менеджеров. Мы вернемся к рассмотрению этого вопроса в главе 11. Если анализировать средние и маленькие фирмы Японии, то на их фоне Showa разбивалась достаточно неплохо. Более того, Showa первой из производственных фирм Кюсю полностью восприняла идеи бережливого производства. Существует достаточно фактов (некоторые из них мы приведем ниже), свидетельствующих о том, что даже сегодня значительная часть японской экономики еще не перешла на бережливое производство. Если мы вспомним о том, как тяжело восприятие бережливого производства шло на его родине, на фирме Тоуоtа, нам станет понятно, почему многие японские фирмы все еще медлят.

Бережливая Тоуоtа Когда Тайити Оно первый раз посетил маленькую Showa Manufaktured в 1984 году, большая Тоуоtа отмечала тридцать пятый год с момента, как распространяемые Тоуоtа Group идеи бережливого производства начали шествие по всей Японии. Примерно, а это же время, построив завод NUMMI в Калифорнии, Тоуоta начала продвигать эти идеи по всему миру. Две фундаментальные концепции бережливого производства, на которых строится вся работа Тоуоtа, а именно: автоматизация оборудования и остановка конвейера в любой момент, когда возникает ошибка (подход, при котором ни одна дефектная деталь не может перейти на следующую стадию, на Тоуоtа называется дзидока), а также вытягивание, благодаря которому изготавливаются только детали, нужные именно в этот момент времени (по терминологии Тоуоtа это называется «точно вовремя»), были сформулированы еще в 1920-е и 1930-е годы двумя японцами: Сакити Тоёда (Sakichi Toyoda), основателем группы Тоуоta и его сыном Киитиро Тоёда (Kiichiro Тоуоda), ставшим первым президентом Тоуоtа Моtоr Company. Но только в конце 1940-х годов Тайити Оно со своими учениками смог объединить эти две концепции и заставить их работать. В то же время Тоуоtа совершила ряд прорывов в области организации разработки продукции, управления цепочкой поставок и приема заказов потребителей, что вылилось в полноценную систему Тоуоta. Если честно, то только благодаря глубокому кризису 1950 года Тоуоtа по-настоящему занялась преобразованиями своей работы.

«...Когда поражение становится преимуществом» Вспоминая 1980-е годы, Тайити Оно говорил, что «если компания имеет хотя бы небольшую прибыль, она никогда не построит у себя Производственную Систему Тоуоtа, так как просто не будет на это способна. Компании же, находящиеся на грани банкротства, которым уже нечего терять, имеют гораздо большие шансы. В этом преимущество тех, кто близок к гибели»2. Точно так же сразу после войны Тоуоtа было совершенно нечего терять. Тайити Оно грамотно воспользовался такой ситуацией как хорошей возможностью начать преобразования, к которым он смог преступить в 1948 году, когда был назначен менеджером отделения производства двигателей Тоуоtа, Первым делом он увидел классическую систему «партий и очередей», при которой станки одного типа были сгруппированы в одном месте. На самом деле цех работал даже хуже, чем можно было ожидать. Это происходило из-за того, что другие подразделения, поставлявшие комплектующие, постоянно нарушали сроки поставки и доставляли детали только большими партиями. В результате первую половину месяца цех двигателей стоял, ожидая поставок комплектующих, а вторую половину работал в авральном режиме, наверстывая месячный план. Прошло очень мало времени после назначения на новую должность, как Тайити Оно посетили чрезвычайно важные идеи. Первая идея возникла после того, как он заметил, что большую часть своего времени рабочие просто наблюдали за работой станков. За это время станки могли наделать достаточно много брака, который обнаруживался только инспектором отдела контроля качества. Тайити Оно вспомнил ткацкие станки Сакити Тоёда с самоконтролем (он называл их «наглядной лабораторией»), в которые были встроены датчики натяжения нити, останавливавшие станок, когда нить обрывалась и начинал идти брак. Вдохновленный этой идеей Тайити Оно вскоре разработал несколько простых концевых выключателей и проходных-непроходных калибров, благодаря чему станки после загрузки сырья могли работать без вмешательства человека, но сразу останавливались в случае обнаружения ошибки. Установка таких детекторов на обычные станки позволила одному рабочему не только следить за целой группой машин, но и контролировать качество их работы, непосредственно занимаясь только загрузкой сырья и ликвидацией неисправностей (именно это было сделано на линии чаку-чаку, установленной на Pratt & Whitney). Вторая идея Тайити Оно была основана на том, что «даже когда у вас целая гора запасов, какой-нибудь детали все равно не хватит». Решением проблемы должен был стать подход, согласно которому каждая стадия производства будет самостоятельно забирать с предыдущей точно такое количество материалов, которое ей нужно для изготовления следующей партии продукции. С появлением «железного правила», по которому на предыдущей стадии запрещалось делать больше деталей, чем требовалось на следующей, возникла система «точно вовремя». После того, как в 1953 году были придуманы широко известные карточки канбан, с той же скоростью, с которой поток изделий двигался вниз, поток информации стал подниматься вверх. Первые попытки научиться переналаживать оборудование, для того чтобы каждая производственная стадия могла быстро реагировать на требования следующей, были предприняты в конце 1940-х годов. Однако на доведение этой системы до совершенства (особенно для больших станков) понадобилось еще около 20 лет. Третьей идеей Тайити Оно была ликвидация «процессных деревень» и создание на их месте производственных ячеек. Традиционно оборудование в ячейках расставлялось в форме подковы, так как именно такая траектория была наиболее оптимальной для передачи деталей от станка к станку. При создании ячеек Тайити Оно акцентировал внимание не на легкости технического обслуживания станков, а на потребностях обрабатываемого изделия. Поэтому ему удалось не погрязнуть в традиционных методах работы персонала и избежать влияния привычных представлений об экономии на масштабе. Сконцентрировавшись на потоке создания ценности, он смог довести принцип потока единичных изделий до совершенства. Следует отметить, что переход на поток единичных изделий практически ликвидирует потребность в отделах, координирующих работу как системы «точно вовремя», так и «процессных деревень». Простым изменением числа сотрудников в каждой ячейке Тоуоtа могла ускорять или замедлять скорость работы ячейки, точно синхронизируя ее с вытягивающим воздействием внешнего рынка. Идеи Тайити Оно обозначили принципиальный отход от практики других японских фирм, укрепившейся в послевоенную эпоху (включая главного конкурента — фирму Nissan). Многие компании по-прежнему ориентировались или на закупку мощного и скоростного оборудования, которое группировалось по «процессным деревням», связанным системой МRР, или же на сложные конвейерные системы, объединявшие десятки производственных стадий с высокой степенью роботизации, ликвидировавшей потребность в ручном труде. По такому принципу было организовано так называемое автоматизированное (высокотехнологичное) массовое производство. Для создания большого количества одинаковых товаров такие методы были вполне совершенны. Однако чем дальше мы смотрим в будущее, тем меньше, как мы видим, людям нужны такие товары. Преимущество начинают получать не фирмы, работающие по технологии массового производства, а гибкие компании, использующие методы бережливого производства и непрерывный поток наращивания ценности.

Творческий кризис Одним из любимых выражений Тайити Оно было следующее: «Здравый смысл редко дает здравые идеи». Всю свою жизнь он пытался преодолеть ограничения здравого смысла, например, такого, типично «здравого» убеждения в том, что работа большими партиями эффективна. Однако, из-за своего несносного характера и изначального представления об ошибочности здравого смысла Тайити Оно постоянно вступал в конфликты со своими коллегами и рабочими. Стоило ему обнаружить, что один работник вполне способен контролировать целых пятнадцать станков, как он распоряжался, чтобы станки расставили не в соответствии с профессиональными возможностями обслуживающих их рабочих, а по ходу процесса. Неудивительно, что при этом возникали конфликты. Но окончательно и бесповоротно судьбу менеджеров изменило то, что каждый последующий отдел должен был теперь начинать работу только по запросу предыдущего и выполнять ее точно в том объеме, который указывался. В том же 1949 году падение продаж на рынке сильно повлияло на программу Тайити Оно. Хотя потребность в людях, нужных для производства определенного количества автомобилей, быстро падала, продажи падали еще сильнее, что было вызвано политикой сдерживания инфляции, проводимой американскими оккупационными властями. По сравнению с Showa у Тоуоtа не хватало финансовых ресурсов на то, чтобы выжить и сохранить всех работников. Тоуоtа вошла в полосу кризиса. Многие работники переднего края*, а также их непосредственные менеджеры (которых объединял один и тот же профсоюз) не поддержали новый подход Тайити Оно к управлению производством. Квалифицированные специалисты типа сварщиков, слесарей, а также контролеров качества и техников по обслуживанию оборудования опасались, что новые методы приведут к сокращениям. Менеджеры были уверены, что полная синхронизация производственного процесса, а также неуклонное сокращение буферов запасов ни к чему хорошему не приведут.

* Front Line employee, работник переднего края - работник, не имеющий подчиненных и непосредственно выполняющий работу.- Прим. пер.

Кризис достиг своего апогея в начале 1950 года, когда Тоуоtа объявила о сокращении 2146 работников, что составляло треть всего штата компании. Работники, не вошедшие в «черный список», вышли на забастовку, которая продолжалась два месяца, - до тех пор, пока президент Кийтиро Тоёда, признав свою ответственность за ошибки руководства, не покинул компанию. Однако уход Тоёда никак не повлиял на продвижение бережливого производства. Тайити Оно остался в компании. В соответствии с новым коллективным договором методы Оно де-факто стали новым стандартом работы. В обмен на согласие перейти на гибкую систему работы руководство дало гарантии пожизненной занятости всем оставшимся и пообещало, что в результате усовершенствования процессов никто уволен не будет.

|

||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 402; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.102 (0.008 с.) |