Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 27. Классификация приспособленийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Приспособление — это техническое устройство, присоединяемое к машине (оборудованию) или используемое самостоятельно для установки, базирования, закрепления предметов производства или инструмента при выполнении технологических (в том числе контрольных, регулировочных, испытательных, транспортных и др.) операций. Все многообразие конструкций приспособлений классифицируют на группы и подгруппы. Классификация приспособлений По целевому назначению: для установки (закрепления) изделий на оборудовании — токарном, фрезерном, сверлильном, шлифовальном и др.; для установки обрабатывающих инструментов — патроны, зажимы, оправки и др.; сборочные приспособления; контрольные приспособления; транспортно-кантовательные. По степени специализации: универсальные; специализированные; специальные. По источнику энергии привода: пневматические; пневмогидравлические; гидравлические; электромеханические; магнитные; вакуумные; центробежно-инерционные. По степени использования энергии неживой природы: ручные; механизированные; полуавтоматические; автоматические. В зависимости от конкретных организационно-технических условий (системы технологической оснастки): универсально-наладочная; универсально-сборная; универсально-безналадочная; сборно-разборная; специализированная-наладочная; неразборная специальная. Средства механизации зажима станочных приспособлений. Применение приспособлений снижает трудоемкость и себестоимость обработки деталей. Эффективность от их применения получается: за счет увеличения производительности в результате повышения уровня механизации (автоматизации) и сокращения основного технологического и вспомогательного времени при выполнении основного перехода и исключения разметки и выверки заготовок при установке на станках; повышения точности обработки (сборки, контроля) и устранения погрешностей; расширения технологических возможностей универсального оборудования; облегчения условий труда; сокращения численности рабочих и снижения их квалификации; повышения безопасности работы и снижения аварийности и т.д. Все многообразие приспособлений обычно включают в себя следующие основные группы элементов: установочные — для детали; установочные и направляющие — для инструмента; зажимные, вспомогательные и корпуса. Установочные элементы (опоры). Выбор характеристик опор (типа, размеров, точности исполнения и пространственного расположения установочных элементов) производят в результате анализа характеристик технологических баз (формы, размеров, точности и расположения). Базирование изделия может происходить: по плоскостям — применяют точечные неподвижные опоры. При установке деталей на необработанные базовые поверхности используют постоянные опоры с рифленой (рис. 27.1, а) и сферической головками (рис. 27.1, в), а также регулируемые опоры (рис. 27.1, г). Установку деталей обработанными базами осуществляют на опоры с плоской головкой (рис. 27Л, б) и опорные пластины (рис. 27.1, д); по внешним цилиндрическим поверхностям — обрабатываемые детали устанавливают в широкие или узкие призмы, втулки и полувтулки, цанги, кулачки самоцентрирующих патронов и подобные установочные и установочно-зажимные элементы (рис. 27.2); по внутренним базам — на цилиндрические и срезанные пальцы, сухари, различные оправки [жесткие (см. рис. 27.2) и разжимные (рис. 27.3)], кулачки разжимных устройств и другие элементы;

Рис. 27.1. Опоры для установки на плоские поверхности: а — с рифленой головкой; б — с плоской головкой; в — со сферической головкой; г — регулируемые опоры; д — опорные пластины

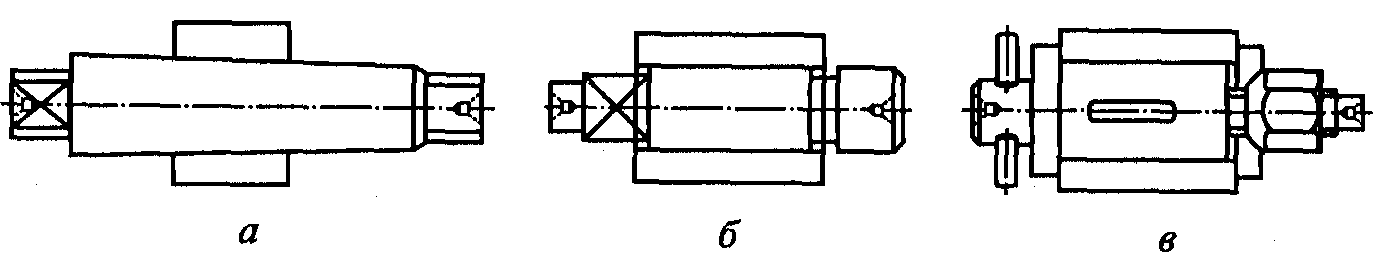

Рис. 27.2. Жесткие оправки, на которые детали насаживаются: а — с цилиндрическими отверстиями; б — с натягом; в — с зазором

Рис. 27.3. Разжимные оправки: а — консольная, с прорезями на рабочей шейке, служит для закрепления детали затяжкой внутреннего конуса; б — консольная, с тремя сухарями, разжимным внутренним конусом, используется для закрепления толстостенных деталей с обработанными или необработанными отверстиями; в — с упругой гильзой, разжимаемой изнутри гидропластмассой; г — с гофрированными втулками, обеспечивающая точность центрования

Рис. 27.4. Центр: а — жесткий; б — срезанный; в — специальный, с тремя узкими ленточками на кромке отверстия детали; г — поводковый, передающий крутящий момент от вдавливания рифленой поверхности при приложении к центру осевой линии; д — поводковый, передающий момент через рифления, вдавливаемые в торцевую плоскость детали; е — плавающий передний

по центровым отверстиям — на центровые гнезда и конические фаски (рис. 27.4); по профильным поверхностям (зубья шестерен, шлицы и пр.) — производят с помощью роликов, шариков и др. К установочным элементам предъявляют следующие требования: число и расположение установочных элементов должно обеспечить необходимую ориентацию заготовки согласно принятой в технологическом процессе схеме базирования и достаточную ее устойчивость в приспособлении; для уменьшения влияния шероховатости и неровностей черновых баз установочные элементы целесообразно выполнять с ограничительной опорной поверхностью; при установке заготовок на точные и чистые базовые поверхности установочные элементы должны быть жесткими, износостойкими и длительное время сохранять заданную точность установки. Для упрощения ремонта установочные элементы целесообразно выполнять легкосъемными. Условия эксплуатации установочных элементов в приспособлениях имеют свои особенности: цикличность нагрузки на опоры, зависящей от колебания массы устанавливаемой заготовки, сил закрепления и сил резания; попадание на контактирующую поверхность стружки, абразивной пыли и т.п.; различие обрабатываемых заготовок по видам материалов и | шероховатости поверхности; квалификация и индивидуальности рабочего, эксплуатирующего приспособление, от которого зависит характер установки заготовок в приспособление (плавно или с ударами). Эти особенности необходимо учитывать при выборе соответствующих габаритов опор и их материалов. Элементы для установки и ориентирования инструмента. Если детали обрабатываются на фрезерных станках, то их настройка на необходимый размер производится с помощью различных установов (высотных и угловых) с использованием различных щупов (плоских и цилиндрических), которые размещают между режущим лезвием и установом. Повысить жесткость режущего инструмента и точность обработки при выполнении отверстий на сверлильных и расточных станках можно за счет применения кондукторных и направляющих втулок. Применение кондукторных втулок устраняет разметку, уменьшает увод оси и разбивку обрабатываемых отверстий. Точность диаметра отверстий повышается в среднем на 50% по сравнению в обработкой без применения кондукторных втулок. Во избежание заедания сверла во втулке необходимо предупреждать его чрезмерное нагревание при работе. Для уменьшения износа кондукторной втулки между ее нижнем торцом и поверхностью заготовки оставляют зазор. В этом случае стружка не проходит через втулку, а выродит через зазор. Срок службы втулок небольшой, что объясняется низкой их износостойкостью и условиями эксплуатации. Условия эксплуатации направляющих втулок кондукторов имеют следующие особенности: цикличность нагрузки на направляющей поверхности кондукторной втулки в радиальном направлении, вызванная радиальными биениями инструментальной наладки, и в осевом направлении вследствие несовпадения осей инструментальной наладки и втулки, а также наличия радиальной составляющей осевой силы из-за неравной длины режущих кромок инструмента, перпендикулярности оси инструмента обрабатываемой поверхности и т.д.; высокое давление на направляющей поверхности втулки из-за малой ширины направляющих ленточек режущего инструмента; попадание в зону контакта втулка—инструмент стружки и пылевидных частиц обрабатываемого материала. Износ кондукторных втулок приводит к резкому снижению точности обработки отверстий и для поддержания точностного состояния кондукторных плит в необходимых пределах требует частой смены изношенных втулок. Зажимные элементы и механизмы приспособлений. Зажимные механизмы предназначены для надежного и стабильного закрепления, предупреждающего вибрацию и смещение заготовки относительно опор приспособления при обработке, а также для обеспечения требуемой точности. Они бывают двух типов конструкции: элементарные устройства — кулачковые, винтовые, клиновые, эксцентриковые, рычажные и другие, и многозвенные (сложные), которые состоят из комбинации элементарных, соединенных в определенном порядке. Зажимные механизмы должны отвечать следующим требованиям: силы закрепления в общем случае должны соответствовать силам резания, тяжести и инерции (при ручном приводе сила закрепления рукой — не более 145... 195 Н); при обработке точных и нежестких деталей должны учитывать возможность деформации и повреждения поверхностей обрабатываемых деталей; должны иметь защиту от загрязнений и стружки, удобны в работе, обслуживании и ремонте; должны состоять из числа стандартных, унифицированных и нормализованных деталей и сборочных единиц. Зажимные механизмы в соответствии с их упругими характеристиками могут иметь прямую (винтовые, клиновые, эксцентриковые и т.п.) или сложную (пневматические, пневмогидравлические прямого действия) зависимость между приложенной силой и упругим перемещением. Эффективность закрепления зависит от силы закрепления, направления и места ее приложения. При выборе направления приложения силы закрепления руководствуются следующими соображениями: сила закрепления должна быть перпендикулярна к плоскостям установочных элементов; должна совпадать с силой тяжести изделия; желательно, чтобы она совпадала с силой резания; действие силы закрепления и реакций опор не должно приводить к опрокидывающим и изгибающим моментам; точка приложения силы закрепления должна быть по возможности ближе к месту обработки и пр. В ручных зажимных механизмах сила на рукоятке не должна превышать 150Н. Винтовые зажимные механизмы находят широкое применение в приспособлениях вследствие простоты и компактности конструкции. В них широко используются стандартизованные детали и они могут создавать значительные зажимные усилия при сравнительно небольшом моменте на приводе. Недостатки винтовых зажимных механизмов — это сравнительно большое время срабатывания (с рукояткой, маховичком или звездочкой — 1,5...4,2с, с применением гаечного ключа — 3... 12 с) и нестабильность сил закрепления. Эксцентриковые зажимные устройства обладают простотой и компактностью конструкции, использованием стандартизованных деталей, возможностью получения сравнительно больших сил закрепления при небольшой силе на приводе, быстродействием (время срабатывания 0,6...2 с). Кроме перечисленных преимуществ они имеют и ряд недостатков — не рекомендуются для закрепления нежестких изделий, сила закрепления нестабильна, пониженная надежность из-за интенсивного изнашивания эксцентриковых кулачков. Основные элементы этих механизмов — эксцентриковые кулачки (круглые, одиночные и сдвоенные, вильчатые, двухопорные), опоры под них, цапфы, рукоятки и другие элементы. Рычажные и рычажно-шарнирные зажимные механизмы позволяют при относительной простоте получить значительный выигрыш в силе (или в перемещениях), обеспечить постоянство силы закрепления вне зависимости от размеров закрепляемой поверхности, осуществить закрепление в труднодоступном месте. Их не рекомендуют для непосредственного закрепления нежестких заготовок, и они не обладают свойством самоторможения. Поэтому их стараются использовать с другими рычажными механизмами (клиновыми, клиноплунжерными, эксцентриковыми и механизированными приводами). Вспомогательные элементы и корпуса. К вспомогательным устройствам и элементам относятся поворотные и делительные устройства с дисками и фиксаторами (для деления окружности на заданное число частей), выталкивающие устройства, подъемные механизмы, быстродействующие защелки, тормозные устройства, шпильки, сухари, рукоятки, ручки, пресс-масленки, маховички, крепежные и другие детали. Для придания обрабатываемой детали различных положений относительно инструмента применяют в приспособлениях поворотные и делительные устройства. Делительное устройство состоит из диска, закрепляемого на поворотной части приспособления, и фиксатора. Фиксатор может быть: шариковым, который конструктивно прост, но не обеспечивает точное деление и не воспринимает момент сил обработки. Его поворотная часть на следующее деление переводится вручную до характерного щелчка при западании шарика в новое углубление; с вытяжным цилиндрическим пальцем — может воспринимать момент от сил обработки, но не обеспечивает высокую точность деления из-за наличия зазоров в подвижных соединениях; с конической частью вытяжного пальца — обеспечивает большую точность. Управление фиксатором в простейших приспособлениях осуществляется вытяжной кнопкой, рукояткой или посредством педали. Общая компоновка поворотного и делительного механизма для кондуктора с горизонтальной осью показана на рис. 27.5. В автоматических приспособлениях вращение и фиксация их поворотной части происходят без участия рабочего. Устройства поворота выполняют механическими, пневматическими, гидравлическими, пневмогидравлическими способами. Корпусы приспособлений предназначены для монтажа всего комплекта его элементов и установки его на оборудование и должны обладать необходимой прочностью, жесткостью, износостойкостью и виброустойчивостью, надежностью, долговечностью и технологичностью в изготовлении. Корпусы изготавливают цельными (литыми из чугуна и сплавов цветных металлов) и сборными путем сварки или сборки из элементов. Сборные корпусы обладают по сравнению с цельными преимуществами — они технологичнее и дешевле, но обладают пониженной жесткостью, для повышения которой применяют ребра жесткости и др. Для установки корпусов приспособлений на станках у их основания предусмотрены пазы или ушки с пазами для крепежных болтов с квадратными или прямоугольными головками, вводимыми в Т-образные пазы стола станка. На многих АРП разрабатывают специальные приспособления, предназначенные для выполнения одной деталеоперации. Продолжительность проектирования и изготовления таких приспособлений составляет 60...80% всего цикла технологической подготовки.

При единичном проектировании и изготовлении специальных приспособлений в ремонтном производстве экономически нецелесообразны высокопроизводительные механизированные приспособления из-за их высокой стоимости. Специальные приспособления, предназначенные для установки определенной детали при выполнении конкретной операции механической обработки, при смене объекта ремонта в основном не могут быть многократно использованы. Это приводит к значительным производственным затратам, повышает себестоимость ремонта и значительно увеличивает сроки подготовки производства. Основные факторы, обеспечивающие возможность сокращения сроков и стоимости ремонта, — это гибкость и мобильность станочных приспособлений, характеризующие их обратимость, т. е. возможность многократного применения при смене объектов ремонта (использование переналаживаемых приспособлений до физического износа), что обеспечивается их переналадкой. Переналаживаемые групповые приспособления — прогрессивная оснастка многократного применения, обеспечивающая путем регулирования подвижных элементов или замены сменных установочных наладок установку и закрепление группы заготовок широкой номенклатуры. В отличие от классификации, применяемой при типизации технологических процессов, которые характеризуются общностью последовательности и содержания операций технологического процесса при обработке типовой детали (однородной группы деталей), при групповом методе в основу положен принцип классификации деталей по видам обработки, т. е. создаются классы деталей, обрабатываемых на токарных, револьверных, фрезерных, сверлильных и других типах станков. В пределах каждого класса детали разбиваются на группы, являющиеся основной технологической единицей. Такая разбивка производится с учетом общности элементов, составляющих конфигурацию детали, общности поверхностей, подлежащих обработке, использования одного типа оборудования, одних и тех же режущих инструментов, одного и того же приспособления и общей последовательности технологических переходов. В группу могут входить детали разной конфигурации, размеров и степени сложности. В условиях ремонтного производства, когда детали обрабатываются партиями по 5... 10 штук, в одну группу можно объединить большое количество различных по конфигурации деталей. Важный фактор увеличения числа деталей в группе, т. е. увеличения «серийности» в условиях мелкосерийного производства — это отработка деталей на технологичность, обеспечивающая возможность общности базирования и закрепления заготовок для использования групповых приспособлений. При групповом методе обработки деталей выбор средств технологического оснащения (оборудования, оснастки, средств механизации и автоматизации) определяется общностью производимого вида обработки по группам операций; составом операций, их суммарной трудоемкостью и повторяемостью; конструктивными и технологическими признаками обрабатываемых изделий или их элементов (размеры, марки материалов, формы, элементы базирования и пр.). При применении группового приспособления установка группы деталей, имеющих различные размеры и разную конфигурацию, осуществляется за счет переналадки приспособлений с регулируемыми или сменными установочно-зажимными элементами, обеспечивающими установку любой детали данной группы. Таким образом, одно групповое приспособление заменяет множество специальных приспособлений. К групповым приспособлениям предъявляют следующие основные требования: возможность установки в одном приспособлении максимального количества деталей одной группы, что обеспечивает замену множества специальных приспособлений одним, существенно снижая затраты, отнесенные к одной конкретной детали; высокая точность установки каждой конкретной заготовки, что обеспечивается, помимо точности и жесткости приспособлений, точностью установки сменных наладок; быстрая переналадка приспособлений, что обеспечивает повышение производительности обработки за счет сокращения подготовительно-заключительного времени; применение быстродействующих механизированных или автоматизированных зажимных устройств, обеспечивающих повышение производительности обработки за счет сокращения вспомогательного времени, а также облегчение труда станочника; максимальное использование стандартных конструкций, узлов и деталей приспособлений, обеспечивающее сокращение сроков и стоимости проектирования и изготовления приспособлений; возможность многократного использования базисной конструкции приспособления для установки деталей различных групп (т.е. с различными базовыми поверхностями), а также на станках различных типов, что сокращает номенклатуру приспособлений, увеличивает их серийность, и, следовательно, снижает сроки и стоимость их изготовления, и является предпосылкой для стандартизации конструкций и централизованного их изготовления; возможность многократного применения базисной конструкции при многономенклатурном производстве, что обеспечивает использование базисной конструкции до полного физического износа и значительно увеличивает срок их службы, сокращает сроки и стоимость подготовки производства. При групповой обработке применяют групповые приспособления со сменными наладками, закрепленными за определенными деталями, и с постоянными установочными базами, обеспечивающими закрепление нескольких деталей в одном комплексном приспособлении и предназначенными для одновременной обработки группы деталей без переналадки. Применение групповых приспособлений будет целесообразно лишь в том случае, если в основу технологической подготовки производства положен метод групповой обработки деталей, поскольку групповые приспособления создаются не на отдельные детали, а на группы, позволяющие применять одинаковые способы их базирования и закрепления. Так как классификация приспособлений, приведенная в табл. 27.1, не предусматривает отдельной системы приспособлений, предназначенных для групповой обработки (групповых приспособлений), ниже рассмотрено, какие из них могут быть использованы при групповой обработке в качестве групповых приспособлений. Универсально-безналадочные приспособления — это приспособления общего назначения, обеспечивающие установку обрабатываемых деталей широкой номенклатуры и представляющие собой законченный механизм долговременного действия, предназначенный для многократного использования без доработки. Эффективно применение этих приспособлений в единичном, а также специализированном мелкосерийном производстве. Система характеризуется применением универсальных регулируемых приспособлений, не требующих изготовления специальных деталей. К универсально-безналадочным приспособлениям относятся токарные патроны, машинные тиски, поворотные столы и т. п. Универсально-наладочные приспособления — это приспособления, обеспечивающие установку и фиксацию деталей при помощи специальных наладок. Они состоят из базисного агрегата, универсального по схемам базирования и конструктивным формам обрабатываемых заготовок, и наладки (или соответствующих регулируемых элементов). Базисный агрегат — неизменяемая постоянная часть приспособления, предназначенная для установки и фиксации наладок в процессе компонования конструкций станочных приспособлений. Таким образом, универсально-наладочные приспособления заменяют большое количество специальных приспособлений, предназначенных не только для обработки деталей одной группы, но и различных групп. Специализированные наладочные приспособления — это приспособления, обеспечивающие базирование и фиксацию (закрепление) родственных по конфигурации заготовок различных габаритов (т. е. определенной группы деталей). Они состоят из специализированного по схеме базирования и виду обработки типовых групп изготовляемых деталей базисного агрегата и сменной наладки (или соответствующих регулируемых элементов). Внедрение методов групповой обработки и применение для этого высокопроизводительных, агрегатированных станков и приспособлений обеспечивает максимальное использование одного и того же оборудования и приспособлений. Под агрегатированием станочных приспособлений понимается метод проектирования, сборки и эксплуатации, основанный на рациональном членении приспособлений на агрегаты, каждый из которых представляет собой законченное изделие и выполняет определенную функцию и может многократно использоваться при создании различных модификаций. Создание этих приспособлений основано на применении стандартных и унифицированных узлов. Агрегатирование станочных приспособлений обеспечивает сокращение сроков проектирования и изготовления в 4... 10 раз, уменьшение расходов на изготовление и возможность быстрой переналадки. Принцип агрегатирования заключается в использовании нормализованных элементов: оснований, стоек, рам, плит и т.д., на которых устанавливаются и закрепляются сменные наладки с базирующими элементами и зажимными устройствами.

ГЛАВА 28. ПРИВОДЫ

Основные требования производительного выполнения работ — это сокращение времени зажима за счет снижения вспомогательного времени, создание более стабильных сил зажима за счет замены ручных зажимных приводов на механизированные и автоматизированные и облегчение труда рабочих. Чтобы величина зажимающего усилия не зависела от рабочего, используют пневматические, гидравлические, пневмогидравлические и другие приводы. Пневматические приводы. В пневматических приводах источником энергии служит сжатый воздух. Свойства, выгодно отличающие сжатый воздух от других источников энергии, следующее: безопасность в работе и удобство для подвода коммуникаций к месту потребления; способность в силу упругости моментально передавать малейшие колебания в давлении; сжатый воздух при низких температурах окружающей среды не замерзает в трубопроводах; отработавший воздух не нуждается в утилизации или в специальном отводе, а в случае необходимости может быть использован для другой полезной работы. Основные особенности пневматического привода: быстрота зажима. Время для зажима и открепления детали в приспособлении постоянно (составляет примерно 0,022 мин) и не зависит от количества прижимов и массы детали; постоянство силы зажима. В приспособлениях с ручными зажимами усилие в каждом отдельном случае находится в прямой зависимости от усилия, которое прикладывает рабочий для закрепления детали и которое невозможно контролировать. Оно колеблется в значительных пределах. Кроме того, в приспособлениях с ручными зажимами усилие зажима, как правило, должно быть заведомо большим, чем это требуется для удержания детали в процессе обработки из-за наличия вибрации, в силу чего неровности на поверхности прихвата сглаживаются, ослабляя силу зажима. В пневматических приспособлениях усилие зажима находится вне зависимости от усилия, прикладываемого рабочим, и оно всегда постоянно, т.е. усилие, которое было приложено в начале работы, остается неизменным в течение всего периода обработки. Эта особенность дает возможность уменьшить силу зажима, гарантирует безопасность работы, повышает качество обработки и позволяет увеличить скорость резания, что положительным образом сказывается на производительности труда; простота управления. При работе с ручными зажимными механизмами обязательным условием для рабочего является приложение физической силы, величина которой зависит от конструкции механизма и от того, какую силу необходимо получить при зажиме. В пневматических приспособлениях, чтобы осуществить закрепление обрабатываемой детали, необходимо повернуть рукоятку распределительного крана, для чего нужно приложить небольшое усилие, которое в течение смены не утомляет рабочего и ведет к повышению производительности труда. Пневматические приводы состоят из пневмодвигателя, пневматической аппаратуры и воздухопроводов и подразделяются по виду пневмодвигателя — на поршневые (пневмоцилиндры) и диафрагменные (пневмокамеры); по схеме действия — на одно- и двусторонние; по методу компоновки с приспособлением — на встроенные и агрегатированные; по виду установки — на стационарные и вращающиеся; по количеству приводов — на одинарные и сдвоенные. У цилиндров одностороннего действия обратный ход поршня осуществляется пружиной, а у цилиндров двустороннего действия — сжатым воздухом. Оптимальная рабочая скорость исполнительного механизма при применении пневмопривода составляет 0,1... 2,0 м/с. При меньших скоростях возникают вибрации и неравномерность хода. Экономически целесообразно применение пневмопривода в механизмах с усилием до 30кН и пневмоцилиндров с максимальным диаметром 250 мм. Недостатки пневмопривода — это довольно низкий коэффициент полезного действия; большие габариты по сравнению с гидроприводом (из-за применения низкого давления воздуха); неравномерность перемещения рабочих органов, особенно при переменных усилиях; невозможность остановки в середине хода. Поршневой привод. Они бывают неподвижного, качающегося и вращающегося типов, одностороннего и двустороннего действия. Особенности поршневого привода: величина хода поршня может быть любой в зависимости от длины цилиндра; на протяжении всей длины хода поршня зажимное усилие остается неизменным; небольшая часть давления сжатого воздуха расходуется на преодоление силы трения; конструкция основного рабочего органа (поршня) сложнее диафрагмы из-за необходимости герметичности в подвижном соединении; габаритные размеры привода развиты в осевом направлении; высокие требования к чистоте обработки деталей привода (поршня и цилиндра); в эксплуатации наблюдаются случаи прилипания уплотнения к цилиндру при длительных остановках в работе, особенно при малых диаметрах поршня, что иногда создает трудности при пуске; стойкость на износ уплотнений поршня ниже работоспособности диафрагмы; наблюдаются утечки сжатого воздуха, которые возрастают к концу срока службы уплотнений; стоимость изготовления поршневого привода выше диафрагменного. На рис. 28.1, а представлена конструкция неподвижного цилиндра, а на рис. 28.1, б и в даны примеры использования качающихся цилиндров. Основным рабочим органом, преобразующим энергию сжатого воздуха в зажимное усилие в поршневом приводе, является поршень 5 со штоком 3, который помещен в цилиндре 4, герметически закрытом крышками 1. Герметическое разделение рабочих полостей А и В осуществляется с помощью специальных уплотнений 6, которые закреплены на поршне 7. Герметичность в полости В, в месте выхода штока, достигается также с помощью специальных уплотнений 2. К пневматическим цилиндрам предъявляются следующие технические требования: герметичность при давлении сжатого воздуха — 0,6 МПа; утечки сжатого воздуха через тела крышек, по резьбам и стыкам, а также через уплотнения поршня и штока не допускаются; проверку на прочность проводят при давлении 0,9 МПа, при этом наружные утечки не допускаются; испытание на работоспособность проводят путем перемещения штока из одного крайнего положения в другое в диапазоне рабочих давлений 0,2...0,6 МПа, причем перемещения должны быть плавными, без рывков и заеданий; давление строгания с места без нагрузки — не выше 0,03 МПа; проводят очистку всех воздушных каналов перед сборкой и проверку на проходимость; прилагают усилие, развиваемое поршнем цилиндра во время его перемещения при давлении 0,6 МПа, — не менее 85 % от максимального расчетного; проводят смазку трущихся поверхностей; работа пневмопривода должна быть без потери герметичности; долговечность для цилиндров с уплотнением поршня манжетами — не менее 400 тыс. двойных ходов при длине хода, равной двум диаметрам цилиндра, а для цилиндров с уплотнением поршня кольцами круглого сечения — не менее 150 тыс. двойных ходов.

Рис. 28.1. Пневматический цилиндр для стационарных приспособлений: а — неподвижный цилиндр; б, в — качающийся цилиндр; 1 — крышки; 2,6 — уплотнения; 3 — шток; 4 — цилиндр; 5 —поршень

Вращающиеся пневмоцилиндры используются преимущественно для привода токарных приспособлений и бывают одно- и двустороннего действия со сплошным или полым штоком, цилиндры двустороннего действия — одинарными или сдвоенными. Они обеспечивают повышенную тяговую силу на штоке. При расчете пневмоцилиндра должны быть заданы значения требуемого усилия Q или диаметра цилиндра Dи длина хода поршня L, которые определяют основные конструктивные параметры пневмопривода. Для обеспечения безударной и плавной работы пневмоцилиндра назначают рабочую скорость перемещения поршня υ = 0,2... 1,0 м/с. В необходимых случаях устанавливается время рабочего или холостого хода поршня. В конце хода поршня необходимо предусматривать торможение для снижения скорости до 0,05...0,1 м/с, что обеспечивает безударную работу пневмопривода. В табл. 28.1 приведены основные расчетные параметры пневмоцилиндров, которые могут быть определены по приближенным расчетным формулам и в которых не учитываются потери давления и объемов в трубопроводах. При расчетах пневмопривода принимать расчетное давление сжатого воздуха р = 0,5 МПа. Диафрагменный привод. Особенности диафрагменного привода: величина хода штока ограничена возможной деформацией диафрагмы и зависит от диаметра, толщины и материала, из которого изготовлена диафрагма (если применяют специальные диафрагмы, ход штока равен 1/3 диаметра диафрагмы); зажимное усилие Переменно по всей длине хода штока, так как затраты давления сжатого воздуха на деформацию диафрагмы все время возрастают по мере увеличения деформации диафрагмы (в крайней точке хода штока зажимное усилие равно нулю, поэтому используют обычно не более 3/4 полного возможного хода и допускают изменение зажимного усилия не более 15...20%); конструкция основного рабочего органа — диафрагмы проще поршня и не требует механической обработки (герметичность осуществляется неподвижным закреплением диафрагмы на штоке и в корпусе привода); привод компактен в осевом направлении и несколько развит в радиальном; требования к чистоте и точности обработки деталей привода (кроме штока) невысокие; явления прилипания отсутствуют; диафрагменный привод очень чувствительный; правильно выполненная и эксплуатируемая диафрагма выдерживает не менее 500 тыс. циклов работы (для специальных диафрагм); утечки сжатого воздуха совершенно отсутствуют на протяжении всего периода эксплуатации, вплоть до полного износа (разрыва) диафрагмы; стоимость изготовления ниже поршневого.

Таблица 28.1 Расчет параметров пневмоцилиндра (гидроцилиндра). Исходные данные: Q или D, t или υ, L, р

На рис. 28.2 приведена конструкция пневмокамеры, которая представляет собой силовой узел одностороннего действия и который состоит из двух штампованных чашек 2 и 6, между которыми зажата резинотканевая диафрагма 4. При впуске сжатого воздуха в полость 5 диафрагма оказывает давление на шайбу 3 штока 1 и перемещает | ||||||||||||||||||||||||

|

| Поделиться: |

Рис. 27.5. Поворотно-делительный сверлильный кондуктор

Рис. 27.5. Поворотно-делительный сверлильный кондуктор