Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Состав электролитов и режимы хромированияСодержание книги

Поиск на нашем сайте

В зависимости от того, в каких условиях работает восстановленная деталь, стремятся получить тот или иной вид осадка. Например, для деталей неподвижных соединений могут применяться как блестящие, так и молочные осадки. В подвижных соединениях, работающих при давлениях до 0,5 МПа, рекомендуются блестящие осадки; в деталях, работающих при давлениях свыше 5 МПа и знакопеременной нагрузке, — молочные осадки.

Холодные электролиты в ремонтном производстве применяют двух типов: электролит с добавкой фтористых солей и тетрахроматные. Наибольшее распространение для восстановления изношенных деталей получил тетрахроматный электролит следующего состава (г/л): СrОз - 350...400, NаОН - 40...50, Н2504 - 2...2,5, сахар - 1...2. Режим электролиза: катодная плотность тока Dk = 50... 100 А/дм2, температура раствора — 17... 23 °С. Этот электролит позволяет получать качественные осадки с большой производительностью (выход по току 30...33%), имеет меньшие внутренние напряжения. Покрытия получаются более мягкие, беспористые (без трещин), серого оттенка, легко полируемые до зеркального блеска. Применяют для получения защитно-декоративных покрытий. Особенность тетрахроматных электролитов — малая агрессивность к углеродистым сталям. Поэтому вполне допустимо изготовление ванн для хромирования из малоуглеродистой листовой стали без дополнительной футеровки. Саморегулирующийся холодный электролит — наиболее перспективный электролит. Его состав (г/л): хромовый ангидрид — 380...420, кальций углекислый — 60...75, кобальт сернокислый — 18...20. Режим электролиза: катодная плотность Dk = 100...300 А/дм2, температура электролита — 18...25°С. Преимущества электролита — высокий выход по току (35...40%). Недостаток — требуются мощные холодильные агрегаты для достижения 18... 25°С при высокой плотности тока (до 200 А/дм2).

Для получения пористых покрытий деталь хромируют в универсальном электролите при плотности тока 40... 50 А/дм2, а затем переключают полярность ванны и проводят анодное травление при той же плотности тока. Канальчатую пористость получают при температуре электролита 58... 62°С и продолжительности травления 6...9 мин, а точечную — при 50...52°С и 10... 12 мин. Пористые покрытия используют при размерном хромировании, например поршневых колец. Их толщина составляет 0,1...0,15 мм. Пористое хромирование колец увеличивает их износостойкость в 2...3 раза, а износостойкость гильзы — в 1,5 раза. Детали, покрытые пористым хромом, обычно подвергают термообработке в масле при температуре 150... 200 °С в течение 1,5... 2 ч для устранения водородной хрупкости и насыщения пор маслом. Струйное хромирование. Его проводят в саморегулирующемся электролите при температуре 50...60 °С в широком диапазоне плотности тока, достигающей 200 А/дм2. Скорость протекания электролита 40...60 см/с, катодно-анодное расстояние — 15 мм. При этом получают блестящие покрытия. Выход по току достигает 22 %, что вместе с высокой плотностью тока ускоряет процесс осаждения хрома: при t = 50 °С и Dk = 100 А/дм2 скорость осаждения составляет 0,1 мм/ч. При струйном хромировании в тетрахроматном электролите высококачественные покрытия осаждаются при Dk = 150... 160 А/дм2 со скоростью 0,25 мм/ч. В универсальном электролите хромируют: при температуре — 50 °С, плотности тока — 70...90 А/дм2, скорости протекания электролита — 100... 120 см/с, катодно-анодном расстоянии 15 мм. Скорость осаждения хрома составляет 0,08...0,10 мм/ч. Схема установки для струйного хромирования показана на рис. 16.4. Проточное хромирование. Оно обеспечивает блестящие покрытия повышенной твердости и износостойкости и улучшенной равномерности покрытия в универсальном электролите с повышенным Содержанием серной кислоты (3...7 г/л) при температуре — 55...65°С, плотности тока — 100... 150 А/дм2, скорости протекания Электролита — 100... 120 см/с и межэлектродном расстоянии — 15...30 мм. Выход по току составляет 20...21 %. Способ эффективен для хромирования цилиндров и коленчатых валов двигателей.

Железнение

Процесс железнения представляет собой осаждение металла на ремонтируемую поверхность детали в водных растворах солей железа. Он нашел широкое применение при восстановлении деталей с износом от нескольких микрометров до 1,5 мм на сторону. Производительность процесса железнения примерно в 10 раз выше, чем при хромировании. Средняя скорость осаждения металла составляет 0,72... 1 мкм/с, а выход металла по току равен 80...95 %. Железнение возможно из водных растворов сернокислых или хлористых закисных солей. Сернокислые электролиты по сравнению с хлористыми менее агрессивны, ниже по производительности и при одних и тех же условиях электролиза осадки откладываются хрупкие, с большими внутренними напряжениями. Исходный материал сернокислых электролитов дороже хлористых. В ремонтной практике наибольшее распространение получили хлористые электролиты. Выбор того или иного электролита зависит от условий работы деталей и производственных возможностей предприятий. Электролит готовят растворением в воде солей хлористого железа и других компонентов. Если для приготовления электролита используется стружка из малоуглеродистой стали, то ее перед употреблением подвергают обезжириванию в 10...15%-ном растворе каустической соды при температуре 80...90°С, а затем промывают в горячей (t = 70...80°С) воде. После этого обезжиренную стружку травят до насыщения соляной кислоты. Электролиты бывают горячие и холодные. Горячие электролиты (t = 60...95°С) производительнее холодных, но при работе с ними необходимы дополнительный расход энергии на поддержание высокой температуры электролита, частая его корректировка, дополнительная вентиляция и большая предосторожность со стороны рабочих. Холодные электролиты (t < 50 °С) устойчивее против окисления. Позволяют получать качественные покрытия с лучшими механическими свойствами. Во все холодные электролиты вводится хлористый марганец, который замедляет образование дендритов и способствует получению гладких покрытий большой толщины. Марганец на электроде не осаждается и сохраняется в электролите длительное время. При железнении применяют растворимые аноды, изготовленные из малоуглеродистой стали с содержанием углерода до 0,2%. При электролизе аноды растворяются, образуя на поверхности нерастворимый шлам, состоящий из углерода, серы, фосфора и других примесей. Попадая в ванну, они загрязняют ее и ухудшают качество покрытий. Во избежание этого аноды необходимо помещать в диафрагмы из пористой керамики или чехлы, сшитые из кислотостойкого материала (стеклоткань, шерсть и др.). Железнение проводят в стальных ваннах, внутренние стенки которых облицовывают кислотостойкими материалами (антегмитовая плитка АТМ-1, эмаль типа 105А, железокремниймолибденовый сплав МФ-15, кислотостойкая резина, фторопласт-3, керамика, фарфор). Один из существенных недостатков процесса железнения — боль-: шое количество водорода в осадке (до 2,5 м3 на 1 мкг осадка). Он в осадке находится в различных формах и отрицательно влияет на механические свойства восстановленных деталей. С целью освобождения от водорода в осадке необходимо детали после железнения подвергать низкотемпературному сульфидированию с последующей размерно-чистовой обработкой пластическим деформированием. В этом случае усталостная прочность деталей повышается на 40... 45 %, а износостойкость возрастает в 1,5...2 раза. При восстановлении крупногабаритных деталей сложной конфигурации (блоки цилиндров, картеры коробок передач и задних мостов, коленчатые валы и другие) возникают трудности, связанные с изоляцией мест, не подлежащих покрытию (площадь их поверхности в десятки, раз превышает покрываемую площадь), сложной конфигурацией подвесных устройств, необходимостью иметь ванны больших размеров, быстрым загрязнением электролитов и т. д. Для железнения таких деталей применяют вневанный способ. Принцип вневанного железнения — это в зоне нанесения покрытия создание местной ванны (электролитической ячейки), при сохранении традиционной технологии железнения. В этом случае непокрываемые поверхности не изолируют, уменьшается обеднение прикатодного слоя электролита и возможно увеличение плотности тока в несколько раз и, следовательно, повышение производительности процесса.

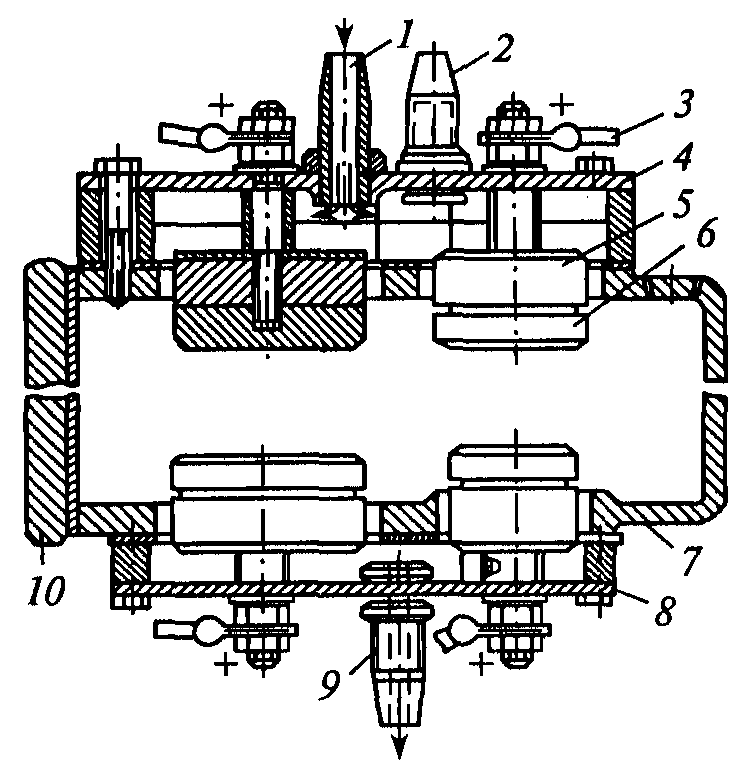

Проточное железнение. С помощью приспособлений изношенное отверстие детали превращается в закрытую местную гальваническую ванночку. В ее центр устанавливают анод 5 (рис. 16.6) и через нее прокачивают насосом электролит. Анод и деталь неподвижны. При их подключении к источнику постоянного тока на поверхности отверстия осаждается железо. Электролит протекает в катодно-анодном пространстве со скоростью 15... 18 см/с. Температура электролита — 75...80°С, катодная плотность тока — 25... 30 А/дм2. Осаждаются качественные гладкие покрытия со скоростью 0,3 мм/ч, толщиной до 0,7 мм и твердостью 4000...4500 МПа. Износостойкость восстановленных данным способом посадочных поверхностей на 25...50% выше износостойкости новых.

Все это позволяет получать мелкозернистые покрытия высокого качества. Этот способ железнения целесообразно «менять для восстановления посадочных поверхностей крупных валов, осей и корпусных деталей.

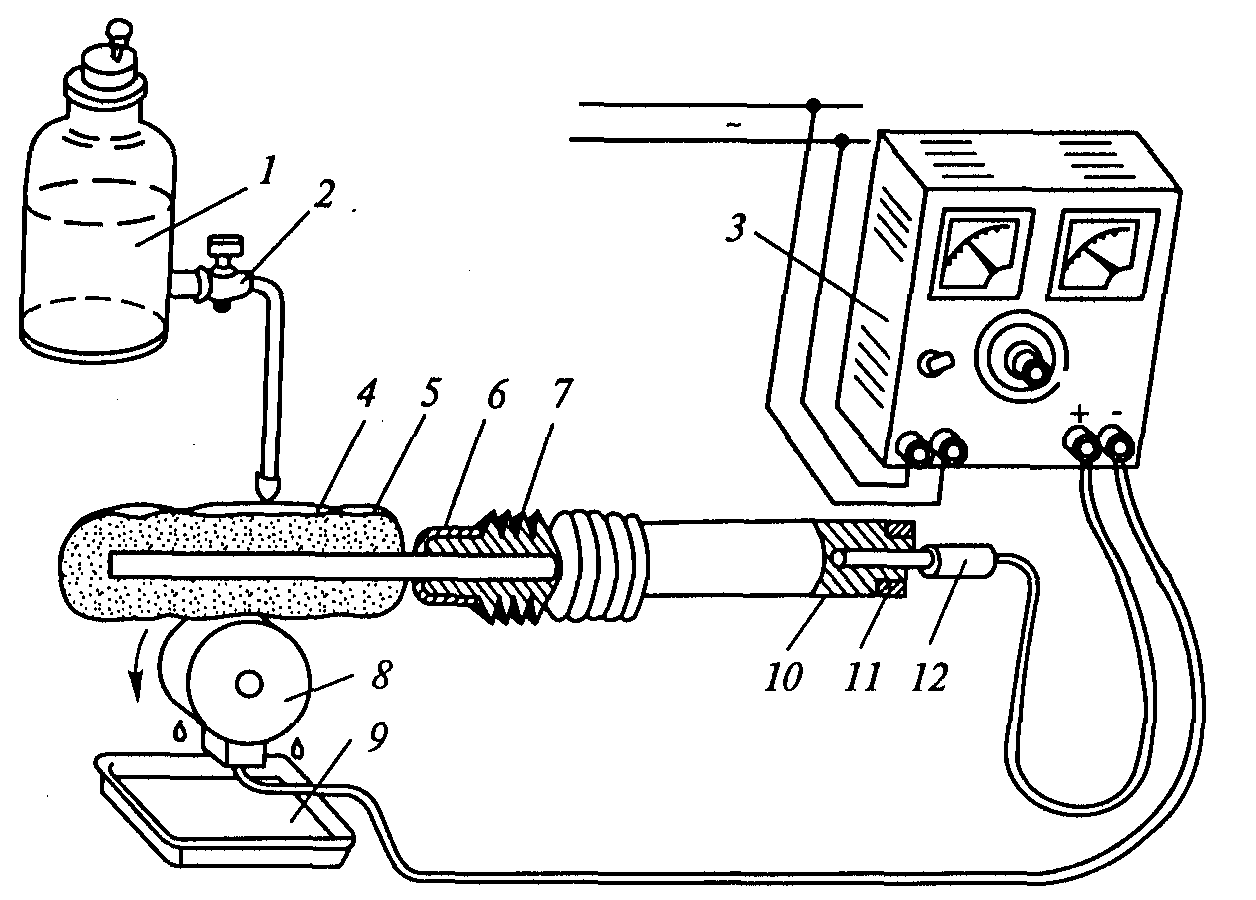

Рис. 16.7. Схема процесса электронатирания: 1 — сосуд с электролитом; 2 — кран; 3 — выпрямитель; 4 — графитовый анод; 5 — тампон; 6 — пластмассовый колпачок; 7 — алюминиевый | корпус с ребрами для охлаждения; 8 — деталь; 9 — ванна для электролита; 10 — гнездо для клеммы; 11 — пластмассовая гайка; 12 — клемма кабеля

|

|||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 1321; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.01 с.) |

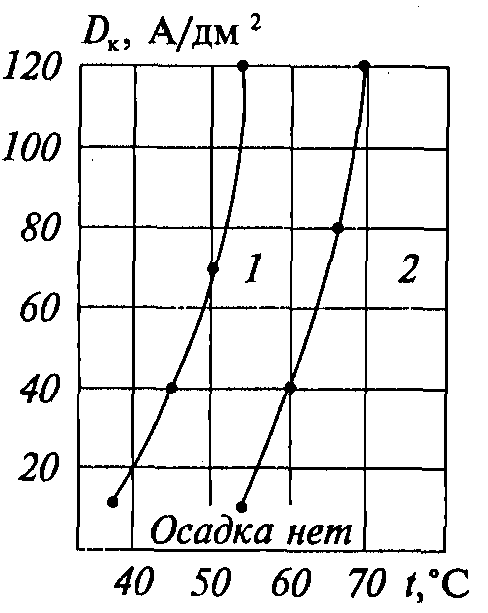

Рис. 16.3. Распределение зон хромовых покрытий: 1 — блестящий хром; 2 — молочный хром

Рис. 16.3. Распределение зон хромовых покрытий: 1 — блестящий хром; 2 — молочный хром

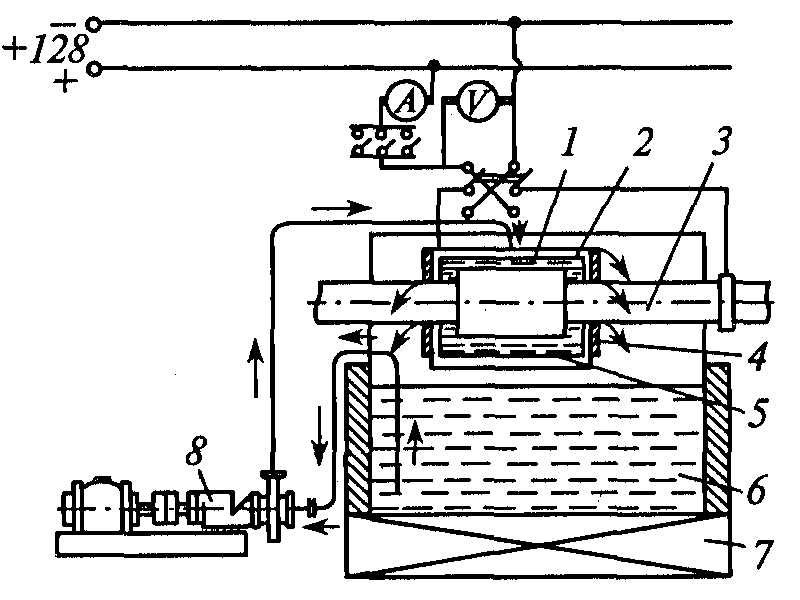

Рис. 16.4. Схема установки для струйного хромирования:

1 — анод; 2 — устройство для поддержания уровня электролита; 3 — наращиваемый вал; 4 — раздвижная касета; 5 — ванна; 6 — электролит; 7 —подогреватель; 8 — насос

Рис. 16.4. Схема установки для струйного хромирования:

1 — анод; 2 — устройство для поддержания уровня электролита; 3 — наращиваемый вал; 4 — раздвижная касета; 5 — ванна; 6 — электролит; 7 —подогреватель; 8 — насос

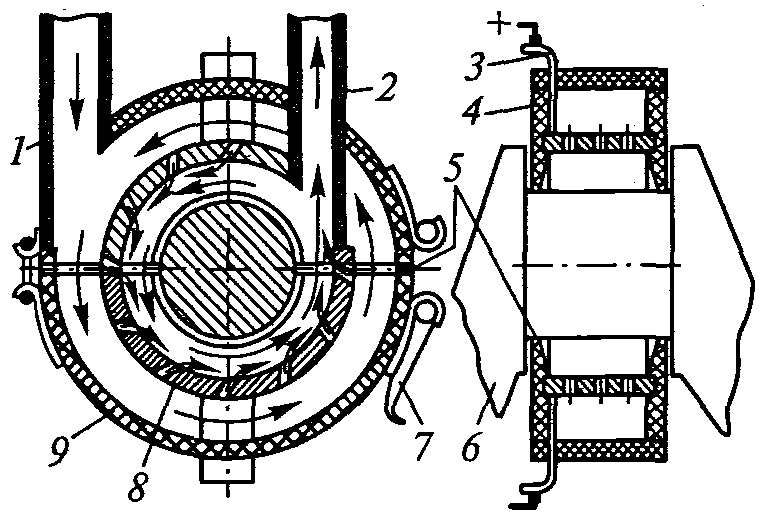

Рис. 16.5. Схема электролитической ячейки для анодно-струйного осаждения металлов:

1 — подводной патрубок; 2 — отводной патрубок; 3 — кабель для подвода тока; 4 — верхний корпус ячейки; 5 — уплотняющая прокладка; 6 — катод; 7 — зажим; 8 — анод; 9 — нижний корпус ячейки

Рис. 16.5. Схема электролитической ячейки для анодно-струйного осаждения металлов:

1 — подводной патрубок; 2 — отводной патрубок; 3 — кабель для подвода тока; 4 — верхний корпус ячейки; 5 — уплотняющая прокладка; 6 — катод; 7 — зажим; 8 — анод; 9 — нижний корпус ячейки

Рис. 16.6. Схема электролитической ячейки для проточного осаждения металлов:

1 — подводящий щтуцер; 2 — штуцер отвода газов; 3 — токопровод; 4 — верхняя крышка; 5 — анод; 6 — гайка; 7 — картер коробки передач; 8 — нижняя крышка; 9 — сливной штуцер; 10 — крышка-плита

Рис. 16.6. Схема электролитической ячейки для проточного осаждения металлов:

1 — подводящий щтуцер; 2 — штуцер отвода газов; 3 — токопровод; 4 — верхняя крышка; 5 — анод; 6 — гайка; 7 — картер коробки передач; 8 — нижняя крышка; 9 — сливной штуцер; 10 — крышка-плита