Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Система приспособления, применяемых на станках чпу: усп, срп, снп, унп, успо.Содержание книги

Похожие статьи вашей тематики

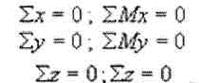

Поиск на нашем сайте Универсально – сборочные приспособления (УСП) нашли широкое применение в единичном и мелкосерийном производстве. Эта система состоит из набора стандартных деталей и узлов, из которых компонуются различные приспособления одноцелевого назначения. После использования собранных приспособлений они разбираются, а детали возвращаются на склад и применяются при сборке других приспособлений. Установлено три серии элементов УСП, различных габаритных размеров. Однотипных конструкций, крепежной резьбой, шагами и размерами Т –образных и шпоночных пазов (малая серия – ширины паза 8А и крепежная резьба М8; средняя серия - 12А, М12; крупная серия – 16А, М16). Срок службы УСП составляет 15…20 лет. Детали полноценного заводского комплекта разбивают на восемь групп: 1) базовые – плиты квадратные, прямоугольные, круглые, базовые угольники и кольца; 2) корпусные и опорные (угольники, призмы и пр.); 3) установочные (шпонки, пальцы установочные и пр.); 4) направляющие (валики, втулки быстросменные и пр.); 5) прижимные (всевозможные прихваты); 6) крепежные (шпильки резьбовые, гайки и пр.); 7) разные детали (пружины, центры и пр.); 8) готовые неразборные узлы (базовые, опорные, установочные и пр.). Преимущество систем УСП: 1) значительно сокращается цикл и сроки проектирования и изготовления оснастки; сборка приспособлений средней сложности занимает всего лишь 2,5 – 5 ч; в большинстве случаев она выполняется по чертежу обрабатываемых деталей; 2) резко снижается трудоемкость и себестоимость изготовления осваиваемого нового изделия; 3) обеспечивает значительную экономичность метода; быстрая окупаемость (за 2-3 года). Недостатки: 1) пониженная жесткость из-за наличия большого количества стыков; 2) отсутствие в комплекте быстродействующих (пневматических и др.) универсальных приводов; 3) высокие требования к точности и шероховатости поверхностей деталей системы и высокая начальная себестоимость комплекта. Сборно – разборное приспособление (СРП) применяется в крупносерийном и массовом производстве, компонуется из стандартных элементов, которые при использовании подвергаются механической дообработке. После окончания эксплуатации приспособления разбирают, а их элементы используются при сборке новых приспособлений. В комплект СРП входят силовые элементы, механизированное и автоматизированное закрепление заготовок в приспособлении. Система специально наладочных приспособлений (СНП) применяется в серийном и крупносерийном производстве для закрепления деталей, близких по конструкторско-технологическим признакам, характеризуется общностью базовых поверхностей и характера обработки. Эти системы состоят из базовой части (корпусного агрегата) и комплекта наладок. Отличаются высокой степенью механизации. Универсально-наладочные приспособления (УНП) предназначены для обработки не только однотипных или близких по форме и конструктивно-технологическим параметрам деталей, но и деталей, входящих в другие классы. Эти системы применяются в серийном и мелкосерийном производстве в условиях группового метода обработки деталей. Приспособление компонуется из базовых и сменных элементов. Первые являются постоянными и выпускаются заблаговременно по соответствию стандартам. Вторые сменные – изготавливают по мере надобности. К УНП относятся универсальные патроны со сменными кулачками, универсально-наладочные тиски, скальчатые кондукторы, различные групповые приспособления. К специализированно переналаживаемым приспособлениям относятся, приспособления предназначенные для закрепления и обработки различных групп деталей на металлорежущих станках при их серийном производстве и частой смене объектов производства. В этих случаях проектирования и изготовления специальных приспособлений, рассчитаны на обработку различных типов и типоразмеров деталей в некотором диапазоне размеров. Настройка таких приспособлений для закрепления и обработки конкретных деталей может производится за счет замены специальной наладки, приспособленных к конфигурации обрабатываемых деталей и тогда приспособления называют специализированно наладочными. 30. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия Р3 Величину необходимого зажимного усилия определяют на основе решения задачи статики, рассматривая равновесие заготовки под действием приложенных к ней сил. Для этого необходимо составить расчетную схему, то есть изобразить на схеме базирования заготовки все действующие на нее силы: силы и моменты резания, зажимные усилия, реакции опор и силы трения в местах контакта заготовки с опорными и зажимными элементами. Расчетную схему следует составлять для наиболее неблагоприятного местоположения режущего инструмента по длине обрабатываемой поверхности. По расчетной схеме необходимо установить направления возможного перемещения или поворота заготовки под действием сил и моментов резания, определить величину проекций всех сил на направление перемещения и составить уравнения сил и моментов:

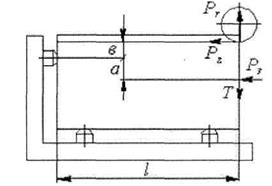

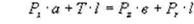

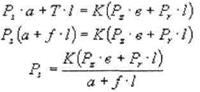

Примеры расчета зажимного усилия Р3 Пример 1. Фрезерование плоскости при данном способе базирования и закрепления заготовки (рис. 5.2)

Рис. 5.2. Фрезерование плоскости. Из уравнения равновесия:

Введем коэффициент надежности закрепления К:

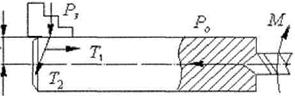

Пример 2. Сверление отверстия в заготовке, закрепленной в 3-х кулачковом патроне (рис. 5.3).

Рис. 5.3. Сверление отверстия.

При перемещении заготовки в кулачках вдоль оси имеем коэффициент трения f1, а при поворачивании f2. Тогда

Определим величину зажимного усилия при условии недопустимости перемещения заготовки в кулачках. Предположим, что в патроне 3 кулачка. Тогда 3 Т1=Р0. Введем К:

откуда

При условии недопустимости провертывания заготовки в кулачках

или

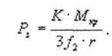

откуда

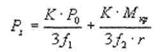

Окончательно имеем

31. Составление расчетной схемы и исходного уравнения для расчета исходного усилия Ри Силовые механизмы обычно выполняют роль усилителя. Его основной характеристикой является коэффициент усиления i (передаточное отношение сил)

Наряду с изменением величины исходного усилия силовой механизм может также изменять его направление, разлагать на составляющие и совместно с контактными элементами обеспечивать приложение зажимного усилия к заданной точке. Иногда силовые механизмы выполняют роль самотормозящего элемента, препятствуя раскреплению заготовки при внезапном выходе из строя привода. Силовые механизмы делятся на простые и комбинированные. Простые состоят из одного элементарного механизма - винтового, эксцентрикового, клинового, рычажного. Комбинированные представляют собой комбинацию нескольких простых: рычажного и винтового, рычажного и эксцентрикового, рычажного и клинового и т.д. Силовые механизмы используются в приспособлениях с зажимными устройствами как первой, так и второй групп. Для приспособлений с зажимными устройствами первой группы силовой механизм следует выбирать совместно с приводом, чтобы можно было рационально согласовать силовые возможности механизма (коэффициент усиления i) с силовыми данными привода. Выбор конструктивной схемы силового механизма производится также с учетом конкретных условий компоновки приспособления. Для выбранного силового механизма необходимо определить коэффициент усиления i и исходное усилие Ри, которое должно быть приложено к силовому механизму приводом или рабочим. Расчетная формула для нахождения Ри может быть получена на основе решения задачи статики - рассмотрения равновесия силового механизма под действием приложенных к нему сил.

|

||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 659; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.008 с.) |