Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Установочные элементы приспособлений (точечные опоры).Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

В присп-ии применяются плоские и точечные опоры. Установочные эл-ты присп-ия, имеющую малую опорную поверхность контакта наз-ся точечными опорами. Точечная опора обеспечивает установку заготовки. Эти опоры имеют недостатки: могут повреждать базовую поверхность при чрезмерном приложении усилия, приводят к осадке заготовки при контактном деформировании установочного эл-та. При установке опор в присп-ии стремятся как можно больше разнести эти опоры друг отн-но друга. Точечные опоры позволяют устанавливать детали с погрешностью форм и размеров базовых присп-ий детали. Точечные опоры применяются при базировании заготовок с большой шероховатостью базовых поверхностей. Детали, имеющие низкую шероховатость как правило устанавливают на опорные поврехности больших размеров. При установке заготовки могут быть использованы плоские и точечные опорные поверхности одновременно.

12. Установка заготовок с полной и неполной ориентацией в пространстве. Общие требования к установочным элементам. При полном базировании заготовки она лишается 6 степеней свободы, при неполном <6 степеней. Требования, предъявляемые к установочным эл-там (опорам): 1- число и расположение опор присп-ий должно точно соответствовать разработанной в ТП схеме базирования и надежно закреплена. 2- если базовая поверхность детали имеет шероховатость Ra>20 мкм, то тогда применяют опоры с целью предотвращения влияния шероховатости базовых поверхностей на устойчивость детали при обработке. 3- установочные эл-ты не должны портить базовую поверхность детали, особенно те базовые поверхности, кот. будут использованы в дальнейшем. 4- должны быть достаточно жесткими. Жесткость достигается за счет тщательной обработки стыков установ. эл-тов путем шлифования и шаврения. 5- должны обладать высокой износостойкостью. Чтобы повысить износостойкость поверхности их покрывают соответствующими наплавками твердых металлов, хромируют и шлифуют до Ra0,63…0,32. 6- для ремонта присп-ия, они должны быть легкосъемными.

13. Погрешность установки «ε». Погрешность базирования «εб». Погрешность установки заготовки ε как одна из составляющих общей погрешности выполняемого размера обработки суммируется из погрешности базирования, погрешности закрепления и погрешности положения заготовки, вызванной неточностью изготовления: ε = εб + εз + εпр. εб – погрешность отклонения фактического положения заготовки от требуемого. Она возникает при несовмещении измерительной базы заготовки с технологической.

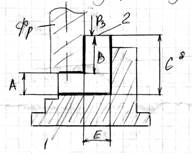

На рисунке дана схема установки, для кот. погрешность базирования по отношению к размеру А=0, εбА=0, а по отношению к размеру В – εбВ = δ. Погрешность баз влияет на точность выполнения размеров (кроме диаметральных размеров и размеров связывающих поверхности, одновременно обрабатываемые одним инструментом или одной инструментальной наладкой). Погрешность базирования εб влияет на точность взаимного положения поверхностей и не влияет на точность формы обрабатываемых поверхностей. Для уменьшения погрешности базирования следует совмещать технол. базы с измерительными, выбирать рациональные размеры и положения установочных элементов. 14. Погрешность установки «ε». Погрешность закрепления «εз». Погрешность установки заготовки ε как одна из составляющих общей погрешности выполняемого размера обработки суммируется из погрешности базирования, погрешности закрепления и погрешности положения заготовки, вызванной неточностью изготовления: ε = εб + εз + εпр.

Для размера А - εз≠0, т.к. α =0. для размера Е – εз=0, т.к. боковая измерит. база перемещается при зажатии заготовки в собственной плоскости, α =90. Сила закрепления должна надежно прижимать заготовку к опорам присп-ия. При неправильной схеме закрепления происходит перемещение или поворот заготовки на значит. величину от исх. положения. Смещение измерит. базы заготовки происходит в результате деформации звеньев цепи, через кот. передается усилие закрепления Рз, а именно: заготовка – установочные элементы – корпус приспособления. Из всего баланса перемещений в этой цепи наибольшее значение имеет перемещение в стыке между заготовкой и опорной поверхностью присп-ия. Т.о. εз=0 тогда, когда будет действовать постоянная сила закрепления и одинаковом качестве базовых поверхностей, при смещении заготовок перпендикулярно выдерживаемому размеру. Величину εз уменьшают применяя пневматич. или гидравлич. зажимы, повышая жесткость стыков, улучшая качество базовых поверхностей деталей, увеличивая жесткость присп-ия в направлении приложения усилия закрепления. εз не влияет на точность диаметров и размеров, связывающих обрабатываемые при данном установе поверхности.

15. Погрешность установки «ε». Погрешность положения заготовки «εпр», погрешность установки εус. Погрешность установки заготовки ε как одна из составляющих общей погрешности выполняемого размера обработки суммируется из погрешности базирования, погрешности закрепления и погрешности положения заготовки, вызванной неточностью изготовления: ε = εб + εз + εпр. εпр – погрешность изготовления приспособления. εпр = εус + εи + εс εус – погрешность положения установочного элемента присп-ия, εи – погрешность износа установочных эл-тов, εс – погрешность установления присп-ия на станке. εус - погрешность, характеризующая неточность положения установочного эл-та. При использовании одного присп-ия эта погрешность явл. систематической, кот. частично или полностью компенсируют настройкой станка. При использовании несколько одинаковых присп-ий (спутники, дублеры) эта величина не компенсируется настройкой станка и полностью входит в состав εпр. εус = 0-10 мкм – прецезион. 16. Погрешность установки «ε». Погрешность положения заготовки «εпр»: погрешность износа - εи. (пальцы, оправки). Погрешность установки заготовки ε как одна из составляющих общей погрешности выполняемого размера обработки суммируется из погрешности базирования, погрешности закрепления и погрешности положения заготовки, вызванной неточностью изготовления: ε = εб + εз + εпр. εпр – погрешность изготовления приспособления. εпр = εус + εи + εс εус – погрешность положения установочного элемента присп-ия, εи – погрешность износа установочных эл-тов, εс – погрешность установления присп-ия на станке. εи характеризует износ установочных эл-тов в присп-ии. Величина износа εи зависит от: программы выпуска изделий (времени работы присп-ия); конструкции, размеров и массы заготовки; состояния базовых поверхностей; условий установки заготовки в присп-ии и ее снятии. Больше всего изнашивается постоянная и регулируемая опоры, у кот. контакт с заготовкой осущ-ся по малым площадям. Сильно изнашиваются боковые поверхности призм, контактирующие с заготовкой по узкой площадке. Менее изнашиваются опорные пластины и круглые пальцы. При контакте с необработанными базовыми поверхностями заготовок со следами окалины или формовочного песка опоры изнашиваются сильнее, чем при контакте с обработ. базовыми поверхностями. Скорость изнашивания возрастает с увеличением массы заготовки и сдвигом при опорах при ее установки в присп-иях. Опорные пластины больше изнашиваются в середине и с конца (захода) и износ происходит равномерно. Изнашивание опор с малой поверхностью контакта протекает сначала быстро, а затем замедляется. Опоры изготавливаются из стали 20, 20Х, У8А, 45. их покрывают и хромируют, напыляют различными сплавами, повышая износостойкость в 5-10 раз. Износ ограничивают расчетной величиной U1 и контролируют при плановой периодической проверкой. При достижении предельного значения величины износа опоры заменяют. 17. Погрешность положения заготовки « ε пр»: погрешность установки приспособления на станок « ε с». Погрешность установки заготовки ε как одна из составляющих общей погрешности выполняемого размера обработки суммируется из погрешности базирования, погрешности закрепления и погрешности положения заготовки, вызванной неточностью изготовления: ε = εб + εз + εпр. εпр – погрешность изготовления приспособления. εпр = εус + εи + εс εус – погрешность положения установочного элемента присп-ия, εи – погрешность износа установочных эл-тов, εс – погрешность установления присп-ия на станке. εи – обусловлена смещением корпуса присп-ия на столе станка. В массовом производстве при неизменном закреплении присп-ий на станке εс доводится выверкой до определенного минимума и считается постоянной по времени. В серийном производстве присп-ие периодически сменяют на станках и εс становится некомпенсируемой случайной величиной. εс – 5-10 мкм.

|

||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 790; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.133.214 (0.01 с.) |

εз – погрешность закрепления представляет собой разность наибольшей и наименьшей проекций смещения измерит. Базы на направления выполняемого размера при приложении к заготовке силы закрепления. Для партии заготовок εз=0. если величины смещения постоянны εз=(уmax-ymin)cos α, α – угол между направлением выполняемого размера и направлением смещения измерит. поверхности заготовки.

εз – погрешность закрепления представляет собой разность наибольшей и наименьшей проекций смещения измерит. Базы на направления выполняемого размера при приложении к заготовке силы закрепления. Для партии заготовок εз=0. если величины смещения постоянны εз=(уmax-ymin)cos α, α – угол между направлением выполняемого размера и направлением смещения измерит. поверхности заготовки.