Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Целевое назначение приспособленийСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте По целевому назначению приспособления делят на следующие 5 групп: 1- станочные приспособления, применяемые для установки и закрепления обрабатываемых заготовок. Эти приспособления подразделяю на сверлильные. фрезерные, расточные, токарные, и др. К ним же относятся специальные приспособления, предназначенные для рихтовки, гибки, сварки и др., операций. 2 – станочные приспособления для установки и закрепления режущерабочего инструмента. К ним относятся патроны для сверл, метчиков, разверток, многошпиндельные сверлильные и фрезерные головки, инструментальные державки для токарно-револьверных станков и автоматов. С помощью приспособлений 1-ой и 2-ой групп осуществляется наладка технологической системы станок-заготовка-инструмент; 3- станочные приспособления используемые для соединения деталей в сборочные изделия, узлы – сборочные приспособления. Применяются несколько типов приспособлений для установки и закрепления базовых деталей сборочного изделия, для соединения и правильной установки деталей сборочного изделия; 4- конторльные приспособления, применяемые для проверки полученных заготовок или деталей при промежуточного и окончательном контроле деталей, а также при сборке машин. 5- приспособление для захвата, перемещения и перевертывания, тяжелых деталей. А в автоматизированном производстве – и для легких заготовок.

Деление приспособлений по степени специализации. По степени специализации приспособлений делят на: 1- уиверсальные, 2- переналаживаемые, 3- специальные. Универсальные приспособления применяются в единичном и мелкосерийном производстве. Они делятся на станочные и специальные. первые изготовляют центролизованным порядком. К ним относятся тески, патроны, поворотные столы и др. К специальным относятся приспособления, на кот. обрабатывают деталои определенного типа, но развых размеров. Переналаживанные приспособления применяются в мелкосерийном и серийном производстве. К ним относятся: 1-УСП(универсально-сборочные приспособления), СРП(сборноразборные приспособления).Эти приспособления собираются из набора нормализованных деталей многократную переналадку собираемых конструкций приспособлений. 2-УНП (универсально-наладочные)

Структура станочных приспособлений. Введу многообразия ТП конструктивных форм и размеров изготавливаемых деталей, типов станков и др. факторов номенклатура применяемых приспособлений весьма разнообразна. Однако, несмотря на большое различие в конструктивном исполнении, все практически приспособления имеют одинаковую структуру, куда входят различные эл-ты, механизмы и детали.

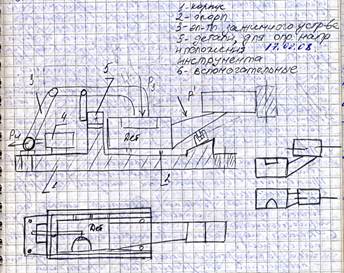

2- установочные эл-ты (опоры) – предназначены для ориентирования деталей в пространстве. Опоры могут быть подвижными, неподвижными, плавающими и регулируемыми. Опоры бывают базирующие и небазирующие. 3- эл-ты зажимного устройства – образуют силовой механизм. Состоит из силового механизма и привода. 4- привод. 5- детали, кот. определяют положение и направление инструмента – направляющие устройства. Применяются для установки инструмента в требуемое положение. Данные эл-ты (детали) должны иметь повышенную точность и качество отделки, высокую износостойкость. 6- детали, называемые вспомогательные устройства, кот. служат: для расширения технологич. возможностей присп-ий, повышения быстродействия присп-ий, повышения удобства и обслуживания присп-ий. К ним отн-ся поворотные устройства и делительные устройства, быстродействующие защелки и др.

Задачи технолога обработки деталей и конструктора проектирования приспособлений. Исходные данные для проектирования приспособлений. Разработка и проетирование присп-ий связано с проектированием ТП изготовления данной детали. В задачи технолога входит: 1- определиться с выбором формы и методов обраотки заготовки и назначением технологических баз детали. 2- установление маршрута обработки, т.е. последовательность обработки (мк) 3- уточнение содержания всех технологич. операций с обязательной разработкой эскизов обработки (кэ), дающих представление об установки и закреплении детали на данной операции. 4- определение промежуточных размеров по всем технологич. операциям и допускам на них. Расчет или назначение припусков на каждую операцию. Расчет режимов резания и подбор инструмента. 5- определение tшт. 6- выбор модели оборудования. В задачи конструктора присп-ий входит: 1- конкретизация и уточнение технол. схемы установки или базирования и предварительная разработка принцип. схемы станочного оборудования. 2- выбор конструкции и размеров установочных эл-тов 3- определение необходимой силы закрепления. 4- уточнение схемы и размеров эл-тов (деталей) зажимного устройства и далее если есть необходимость определяет размеры 5- осуществление общей компоновки присп-ия с установлением допусков на изготовление деталей и сборки. Несмотря на четкое разграничение ф-ций между конструктором и технологом, между ними должно сущ-ть взаим-ие. В качестве исх. данных конструктор присп-ий должен иметь: 1- чертеж детали с ТТ 2- операционный чертеж или КЭ, разработанную и оформленную на картах технол. операции.

|

||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 674; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.84.179 (0.01 с.) |

1- корпус – базовая деталь приспособления. Она объединяет все эл-ты деталей или узлы в единое целое и обеспечивает ориентировку друг отн-но друга. Она воспринимает на себя все усилия закрепления и все усилия резания. Деталь, как правило, изготавливается массивной, ее делают жесткой. Их изготавливают из СЧ высокопрочных сталей (ст.3, ст.5), алюминиевых сплавов. Они могут изготавливаться литьем, ковкой и штамповкой, вырезкой из сортового материала и изготавливаться сборкой путоем соединения сваркой или резьбовыми крепежными деталями. Конфигурации корпусных деталей, методы их обработки могут быть самыми разнообразными: в виде плит, угольников с ребрами, трехгранной деталью, п-образную, Г-образную формы.

1- корпус – базовая деталь приспособления. Она объединяет все эл-ты деталей или узлы в единое целое и обеспечивает ориентировку друг отн-но друга. Она воспринимает на себя все усилия закрепления и все усилия резания. Деталь, как правило, изготавливается массивной, ее делают жесткой. Их изготавливают из СЧ высокопрочных сталей (ст.3, ст.5), алюминиевых сплавов. Они могут изготавливаться литьем, ковкой и штамповкой, вырезкой из сортового материала и изготавливаться сборкой путоем соединения сваркой или резьбовыми крепежными деталями. Конфигурации корпусных деталей, методы их обработки могут быть самыми разнообразными: в виде плит, угольников с ребрами, трехгранной деталью, п-образную, Г-образную формы.