Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Причинно-следственная диаграмма (диаграмма Исикава или «рыбий скелет»)Содержание книги

Поиск на нашем сайте

Цель метода: Изучить, отобразить и обеспечить технологию поиска истинных причин рассматриваемой проблемы для эффективного её разрешения. Суть метода: Причинно-следственная диаграмма – это ключ к решению возникающих проблем. Диаграмма позволяет в простой и доступной форме систематизировать все потенциальные причины рассматриваемых проблем, выделить самые существенные и провести поуровневый поиск первопричины. В соответствии с известным принципом Парето, среди множества потенциальных причин (причинных факторов, по Исикава), порождающих проблемы (следствие), лишь две-три являются наиболее значимыми, их поиск и должен быть организован. Для этого осуществляется: - сбор и систематизация всех причин, прямо или косвенно влияющих на исследуемую проблему; - группировка этих причин по смысловым и причинно-следственным блокам; - ранжирование их внутри каждого блока; - анализ получившейся картины. Порядок построения: 1. Прежде чем приступить к построению диаграммы, все участники должны прийти к единому мнению относительно формулировки проблемы. 2. Изучаемая проблема записывается с правой стороны в середине чистого листа бумаги и заключается в рамку, к которой слева подходит основная горизонтальная стрелка – «хребет». 3. Наносятся главные причины (причины уровня 1), влияющие на проблему – «большие кости». Они заключаются в рамки и соединяются наклонными стрелками с «хребтом». 4. Далее наносятся вторичные причины (причины уровня 2), которые влияют на главные причины («большие кости», а те, в свою очередь, являются следствием вторичных причин. Вторичные причины записываются и располагаются в виде «средних костей», примыкающих к «большим». Причины уровня 3, которые влияют на причины уровня 2, располагаются в виде «мелких костей», примыкающих к «средним» и т.д. (Если на диаграмме приведены не все причины, то одна стрелка остается пустой). 5. При анализе должны выявляться и фиксироваться все факторы, даже те, которые кажутся незначительными, т.к. цель системы – отыскать наиболее правильный и эффективный способ решения проблемы. 6. Причины (факторы) оцениваются и ранжируются по их значимости, выделяются особо важные, которые предположительно оказывают наибольшее влияние на показатель качества. 7. В диаграмму вносится необходимая информация: ее название, наименование изделия, имена участников, дата и пр. Пример диаграммы Исикава в отношении исследования факторов, влияющих на качество процесса, представлен на рисунке 26.

Рисунок 26 – Общее представление диаграммы Исикава На основе анализа применения диаграммы Исикава, М.Хедли[14] сформулировал пять типичных ошибок, которые встречаются на практике из-за непонимания сути этого мощного инструмента. 1. Выбрасывание в корзину. Диаграмму «рыбий скелет» лучше всего использовать как документ, постоянно присутствующий на том рабочем месте, где решается проблема. Наиболее эффективно диаграмму размещать на стене, в этом случае обращение к ней будет происходить постоянно в процессе дальнейшей работы. 2. Отсутствие наглядности. Вариант построения диаграммы в компьютере и размещение его в виде архивного файла не имеет оснований для дальнейшей корректировки. Большой нарисованный формат, доступный для постоянного анализа дает возможность генерировать новые идеи. 3. Поверхностный анализ. 49 из 50 диаграмм обычно проникают не глубже, чем на второй уровень разложения. Тем самым не используются преимущества диаграммы. Руководители команды должны заставлять ее участников более настойчиво работать с диаграммой, и проводить глубокий анализ причин возникновения проблемы. 4. Отсутствие данных. Мнений, высказываемых во время мозгового штурма, недостаточно для глубокого анализа. Руководители команды должны обеспечивать получение доказательств взаимосвязи между потенциальными причинами. Они должны стремиться избегать таких формулировок причин, как недостаточность денежных средств, нехватка информации или недостаточное обучение, потому что по этим причинам можно объяснить многие проблемы, и поэтому они не рассматриваются. 5. Отсутствие ранжирования причин. Причины, зафиксированные в диаграмме, никогда не бывают одинаково важными, и их следует оценивать с помощью соответствующих данных. Когда причины сопровождаются данными об их значимости и распространенности, можно выделить самые важные их них.

Диаграмма Парето Диаграмма Парето основана на широко известном принципе, принципе Парето (20/80) означающем, что 20% усилий дают 80% результата, а остальные 80% усилий – лишь 20% результата. Цель метода: Выявление проблем, подлежащих первоочередному решению. Суть метода: Диаграмма Парето – инструмент, позволяющий выявить и отобразить проблемы, установить основные факторы, с которыми нужно начинать действовать, и распределить усилия с целью эффективного разрешения этих проблем. Различают два вида диаграмм Парето: - по результатам деятельности – предназначена для выявления главной проблемы нежелательных результатов деятельности; - по причинам – используется для выявления главной причины проблем, возникающих в ходе производства. Правила построения. 1. Решить, какие проблемы (причины проблем) надлежит исследовать, какие данные собирать и как их классифицировать. 2. Разработать формы для регистрации исходных данных (например, контрольный листок). 3. Собрать данные, заполнив формы, и подсчитать итоги по каждому исследуемому фактору (показателю, признаку). 4. Для построения диаграммы Парето подготовить бланк таблицы, предусмотрев в нем графы для итогов по каждому проверяемому фактору в отдельности, накопленной суммы числа появлений соответствующего фактора, процентов к общему итогу и накопленных процентов. 5. Заполнить таблицу, расположив данные, полученные по проверяемому фактору, в порядке убывания значимости. 6. Подготовить оси (одну горизонтальную и две вертикальные линии) для построения диаграммы. Нанести на левую ось ординат шкалу с интервалами от 0 до общей суммы числа выявленных факторов, а на правую ось ординат – шкалу с интервалами от 0 до 100, отражающую процентную меру фактора. Разделить ось абсцисс на интервалы в соответствии с числом исследуемых факторов или относительной частотой. 7. Построить столбиковую диаграмму. Высота столбца (откладывается по левой шкале) равна числу появлений соответствующего фактора. Столбцы располагаются в порядке убывания (уменьшения значимости фактора). Последний столбец характеризует «прочие», т.е. малозначимые факторы, и может быть выше соседних. 8. Начертить кумулятивную кривую (кривую Парето) – ломаную, соединяющую точки накопленных сумм (количественной меры факторов или процентов). Каждую точку ставят над соответствующим столбцом столбиковой диаграммы, ориентируясь на его правую сторону. 9. Нанести на диаграмму все обозначения и надписи. 10. Провести анализ диаграммы Парето. На рисунке 27 приведен пример построения диаграммы Парето в отношении исследования причин возникновения несоответствий и количества обнаруженных ошибок при анализе несоответствий в производственном процессе. Анализ диаграммы Парето с кумулятивной кривой еще называют АВС – анализом. АВС – анализ представляет собой метод определения перечня наиболее значимых причин, например, несоответствий параметров технологии требованиям технологической документации, как это показано на рисунке 27.

Рисунок 27 - Общий вид диаграммы Парето

АВС – анализ можно выполнять двумя способами: регламентируя требования, выраженные в процентах от суммарного эффекта, или по критерию интенсивности увеличения суммарного эффекта. Первый способ АВС – анализа проводится с использованием заранее установленной шкалы нормативов или процентов возможных несоответствий. Как правило, требуется устранение 80 – 95% имеющихся отклонений (несоответствий) параметров по их размерам. Отметив эти значения на процентной оси ординат, находят соответствующие точки кумулятивной кривой и, разделив диаграмму Парето вертикальными линиями, проведенными из этих точек пересечения, получают три части диаграммы, обозначаемые буквами А, В, С. В А - части диаграммы Парето находятся наиболее значимые факторы влияния. Факторы В – части менее значимы. Факторы С – части диаграммы малозначимы. Так как первая группа факторов дает около 80% эффекта, то в отношении этих факторов принимаются первоочередные меры управленческого воздействия. Вторая группа факторов добавляет примерно 15% влияния. Третья группа – всего порядка 5%. Зная перечни (наименования) факторов в группах и их весомость, принимают соответствующие управленческие решения. Если процент устранения отклонений и несоответствий или их размер не регламентирован, то используется другой способ АВС – анализа. Второй способ АВС – анализа состоит в том, что определяют критические точки изменения интенсивности накопления эффекта от действий различных факторов влияния на результат, и по ним устанавливают те факторы, которые требуется незамедлительно устранить или нейтрализовать. Обычно, в соответствии с правилом Парето, кумулятивная кривая имеет три участка: вначале крутой, интенсивно изменяющийся участок, потом следует участок уменьшающейся интенсивности возрастания, а затем участок малого влияния факторов – пологий участок кривой. По характеру изменения кумулятивной кривой можно установить точки перехода от участка крутого подъема, а затем – к наиболее плавному и мало изменяющемуся участку. По этим критическим участкам, как и в предыдущем случае, определяют наименования наиболее, менее и мало значимые факторы влияния. Критические точки кумулятивной кривой, определяемые по устанавливаемым значениям недопустимого накапливаемого влияния в 80% и 95%, и по интенсивности изменения кумулятивной кривой близки по местоположению, и поэтому результаты разных способов АВС – анализа практически совпадают.

Контрольные карты

Контрольные карты принято делить на две группы: по качественным (годен – негоден) и количественным признакам. Наибольшее распространение среди контрольных карт по количественному признаку (для непрерывных величин) получили контрольные карты: - средних значений и размахов - медиан и размахов ( - индивидуальных значений и скользящего размаха (x-mR). по качественному признаку (для дискретных величин) – контрольные карты: - доли числа дефектов / несоответствий в выборке (р); - числа дефектов / несоответствий в выборке (pn); - числа несоответствий в выборке (с); - доли числа несоответствий на единицу измерения (u). Цель метода: Осуществить оценку управляемости действующего процесса. В случае управляемости процесса – оценку его воспроизводимости. В случае статистически неуправляемого процесса осуществлять проведение корректирующего воздействия и проверку эффективности принятых мер. В период же запуска процесса осуществлять оценку возможностей процесса, т.е. способности удовлетворять техническим требованиям. Суть метода: Контрольные карты – инструмент, позволяющий отслеживать ход процесса и воздействовать на него (с помощью соответствующей обратной связи), предупреждая его отклонения от предъявляемых к процессу требований. Правила построения: При построении контрольных карт на оси ординат откладывают значения контролируемого параметра, а на оси абсцисс – время t взятия выборки (или ее номер) (в соответствии с рисунком 28).

Контрольная карта состоит обычно из трех линий. Центральная линия представляет собой требуемое среднее значение характеристики контролируемого параметра качества или еще называется центром диапазона - ЦД. Так, в случае Рисунок 28 – Контрольная карта управляемости процесса

Две другие линии, одна из которых находится над центральной – верхний контрольный предел (ВКП), а другая под ней – нижний контрольный предел (НКП), представляют собой максимально допустимые пределы изменения значений контролируемой характеристики (показателя качества).

Метод расслаивания данных

Существуют различные методы расслаивания данных, применение которых зависит от конкретных задач. Например, данные, относящиеся к изделию, производимому в цехе на рабочем месте, могут в какой-то мере различаться в зависимости от исполнителя, используемого оборудования, методов проведения рабочих операций, температурных условий и пр. Если осуществить стратификацию по факторам, порождающим эти различия, легко выявить главную причину их появления, уменьшить их и добиться повышения качества продукции. В торговле может быть проведено расслаивание по районам, фирмам, продавцам, видам товара, сезонам и пр. В производственных процессах для расслаивания часто используется метод 5М, учитывающий факторы, зависящие от человека (man), машины (machine), материала (material), метода (method), измерения (measurement), а в сфере обслуживания – метод 5Р, учитывающий факторы, зависящие от работников (people), процедур (procedure), потребителей – фактических «покровителей» (patrons), места (place), поставщиков, осуществляющих снабжение (provision). Пример анализа источников возникновения дефектов с использованием диаграммы расслаивания приведен на рисунке 29.

Рисунок 29 – Пример анализа источников возникновения дефектов с использованием диаграммы расслаивания

Анализ влияния различных факторов на качество продукции на рисунке 29 проведен путем расслаивания источника возникновения всех дефектов (100%) на четыре группы: по поставщикам, по операторам, по сменам, по оборудованию. При проведении расслаивания по этим факторам можно определить вклад каждого фактора в возникновение дефектов. Из анализа данных наглядно видно, что наибольший вклад в возникновение дефектов вносит «поставщик 2». Обобщение анализа семи инструментов TQM является таблица 4, в которой рассматриваются область применения инструмента, его достоинства и недостатки.

Таблица 4 Область применения, достоинства и недостатки семи инструментов TQM[15]

Вопросы к разделу 5 1. Концепция TQM. Понятие, сущность, значение в современных условиях. 2. Перечислите и раскройте основные принципы TQM. 3. Чем характеризуется процессный подход в концепции TQM? Представление модели внутренних поставщиков и потребителей. 4. Опишите мягкие и твердые компоненты концепции TQM. Понятие малых групп и их значение в концепции TQM. 5. Охарактеризуйте инструментарий TQM. На чем был основан выбор представленных статистических методов в качестве инструментов TQM?. 6. Опишите область применения, достоинства и недостатки каждого инструмента TQM. 7. Порядок построения и интерпретация полученных графиков и диаграмм применительно к отдельным инструментам TQM.

Тестовые задания к разделу 5

Ситуация к обсуждению № 5 Сокращение времени ожидания клиентов при приеме телефонных звонков[16]

Это история о программе контроля качества, которая была внедрена в главном офисе одного крупного банка, куда ежедневно звонят около 500 клиентов. Опросы свидетельствуют о том, что абонент обычно начинает раздражаться, если после пятого гудка никто не снимает трубку, и часто больше не звонит в такую компанию. Напротив, незамедлительный ответ после второго гудка вызывает у клиента позитивные ощущения и стимулирует его желание вести дела по телефону. 1. Выбор темы. Прием телефонных звонков был выбран в качестве объекта обсуждения для кружка качества по следующим причинам: 1) прием телефонных звонков определяет первое впечатление, которое компания производит на клиента; 2) эта проблема созвучна девизу компании в отношении телефонных звонков: «Не заставляй клиента ждать и переключай его на другого сотрудника лишь в самом крайнем случае» и 3) этот же вопрос встает в связи с проводимой на уровне всей компании программы по повышению всеобщей взаимной доброжелательности и приветливости.

Прежде всего, персонал обсудил, почему существующая система ответа на телефонные звонки заставляет абонентов ждать. Рисунок 30 наглядно демонстрирует распространенную ситуацию, в которой звонок от клиента Б поступает в то время, когда оператор отвечает клиенту А.

На этапе 1) оператор принимает звонок клиента, но из-за недостатка опыта не знает, с кем его соединить. На этапе 2) возможно, адресат не может ответить на звонок сразу, потому что его нет на рабочем месте, и никто не может его заменить. В результате оператору приходится переключать клиента на другого специалиста, извиняясь за задержку. 2. Диаграмма причин и результатов и анализ ситуации. Чтобы понять ситуацию в полной мере, члены кружка решили провести обследование абонентов, которые в ответ на свой звонок слышали более пяти гудков. Методом мозгового штурма составили перечень факторов и представили их Рисунок 31 – Контрольный листок по выявлению причин ожиданий клиентов

Затем операторы на протяжении 12 дней, с 4 по 16 июня, вели контрольные листки, включавшие несколько позиций, чтобы подсчитать результаты (в соответствии с рисунком 32).

Рисунок 32 – Анализ данных контрольных листков за выбранный промежуток времени

3. Результаты анализа ситуации, отраженные в контрольных листках. Данные контрольных листков неожиданно показали, что ситуация «Только один оператор (напарник находится за пределами офиса)» возглавила список с большим отрывом и в общей сложности имела место 172 раза. В этом случае оставшемуся сотруднику приходилось принимать слишком большое число звонков при высокой нагрузке на телефон. В среднем число клиентов, которым приходилось подолгу ждать ответа на звонок, было равно 29,2, что составляло 6% ежедневного числа звонков (см. рисунок 33).

Рисунок 33 – Диаграмма Парето, построенная в результате анализа причин ожиданий клиентов

4. Постановка задачи. После бурного, но плодотворного обсуждения сотрудники решили в рамках программы кружка качества поставить задачу свести число ждущих абонентов к нулю. Иначе говоря, все входящие звонки должны приниматься незамедлительно, чтобы клиент не испытывал неудобств.

Таблица 5 Результаты кружка качества (сравнение показателей до и после принятия мер)

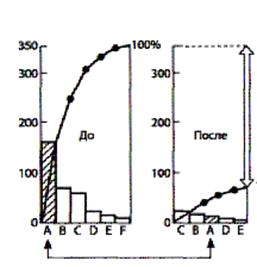

Рисунок 34 – Эффект от мер кружка качества (диаграмма Парето)

5. Принятые меры. 1) Операторы стали обедать в три смены, чтобы на рабочем месте постоянно присутствовало не менее двух человек. До того как было принято это решение, люди обедали в две смены, и когда кто-то из операторов уходил в столовую, на рабочем месте оставался один сотрудник. Однако поскольку проведенное исследование выявило, что именно это было основной причиной, заставляющей клиентов ждать на линии, компания перевела из другого отдела еще одного оператора для приема телефонных звонков. 2) Всех сотрудников попросили оставлять сведения о том, где они находятся, когда покидают свое рабочее место. Целью этого правила было упростить работу оператора, если адресата нет на рабочем месте. Новая программа была доведена до сведения сотрудников во время регулярно проводимых утренних собраний, и всех в компании попросили помочь в ее реализации. Дополнительно в офисе были расклеены объявления, которые уведомляли о принятии новых мер. 3) Составили справочник, содержащий список сотрудников с указанием их обязанностей. Был разработан специальный журнал, призванный помочь операторам: которые не могли знать в подробностях круг обязанностей каждого сотрудника и не всегда представляли, с кем соединить клиента.

6. Подтверждение результатов. Хотя ожидание ответа не было сведено к нулю, по всем пунктам наблюдалось значительное улучшение ситуации, что показано на рисунке 34. Показатели главной причины задержек «Только Вопросы к обсуждению: 1. Сформулируйте проблему, поставленную в качестве основной в данной ситуации. Как можно определить ее значение в направлении совершенствования работы рассматриваемой организации? 2. Какие инструменты в анализе проблемы использовались кружком качества? 3. Какова найденная кружком качества причина проблемы (ее источник)? 4. Опишите результаты работы кружка качества, что в итоге удалось достичь организации?

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-25; просмотров: 351; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.94.221 (0.011 с.) |

;

; );

);

и R, нанесенные на соответствующие карты.

и R, нанесенные на соответствующие карты.