Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Зубчатые передачи с подвижными осями (эпициклические).Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

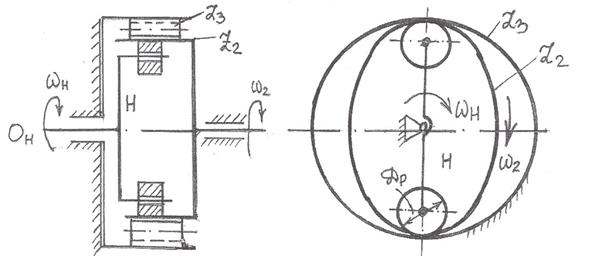

Рис. 77 Широкое применениеполучили зубчатые передачи с подвижными осями. Их основное достоинство – компактность при значительных передаточных числах. В передаче звено Н вращается по оси Он и несет на себе другую ось – О2, которая перемещается вместе со звеном. Звено Н называется водилом или поводком, зубчатое колесо z2 – сателлитом (их обычно бывает несколько – 3-5). Колеса z1 и z3 – центральными (солнечными) колесами. Таким образом, сателлит совершает сложное движение: переносное вращение вместе с водилом, несущим ось О2 сателлита, и вращение на оси О2 относительно поводка. Для работы такой передачи необходимо, чтобы геометрические оси О1, Он и О3 совпадали. Следовательно, размеры всех звеньев не могут быть совершенно произвольными: они связаны между собой требованием соосности. Для показательной передачи это условие выражается равенством:

Если колесо z3 (или z1) сделать неподвижным, то передача будет иметь степень подвижности равную I, т.е. иметь одно ведущее звено. Если все колеса будут подвижными, то степень подвижности будет 2 и ведущих звеньев должно быть 2. В первом случае передача называется ПЛАНЕТАРНОЙ, во втором ДИФФЕРЕНЦИАЛЬНОЙ. В случае нескольких сателлитов при проектировании должны быть соблюдены так называемые условия сборки и соседства. Условие сборки требует, чтобы зубцы каждого сателлита могли одновременно войти в зацепление с обоими центральными колесами z1 и z3 при осесимметричном их расположении. Это будет выполнено при

К – целое число, Р – число сателлитов. В соответствии с условием соседства, сателлиты не должны налезать друг на друга. Для этого

Для определения передаточного числа таких передач существует несколько методов. Может быть более удобным является МЕТОД ОСТАНОВА ВОДИЛА. Добавляя всем звеньям угловую скорость водила с обратным знаком (-ωн), останавливаем водило и получаем простую передачу с неподвижными осями, в которой звенья вращаются с угловыми скоростями ω1н, ω2н, ω3н. Тогда

При неподвижном колесе z3, т.е. при ω3=0, получаем

Отметим, что КПД планетарной передачи зависит от того, передается ли движение от центрального подвижного колеса водилу или наоборот. Зубчатые колеса могут быть и не круглыми. Передаточное отношение в таких передачах будет переменным внутри каждого оборота. На рисунке 78 показаны такие колеса. Слева от них – мальтийский механизм.

Рис. 78 ОСНОВЫ РАСЧЕТА НА ПРОЧНОСТЬ ТИПОВЫХ ДЕТАЛЕЙ МАШИН Задачи науки В этом разделе излагаются основы методов расчета деталей машин общего назначения на прочность. На базе ранее изученной теории, содержащей законы механики твердого и деформируемого тела, даются основные положения и принципы построения конструктивных форм типовых деталей, составляющих машину. При проектировании деталей машин, как и при проектировании целых машин, конструктору приходится для подбора прочных размеров данной конструкции решать следующее задачи: 1. Выяснить величину действующих на конструкцию сил и найти их комбинации, могущие невыгодно отозваться на конструкции в целом и на ее частях. 2. Установить напряжения, которые возникают в опасных сечениях данной конструкции, если размеры конструкции и ее формы известны. 3. Определить запасы прочности или коэффициенты безопасности конструкции. Иногда задача решается в обратном направлении. Заранее задаются запасом прочности, после чего подбирают допускаемые напряжения (выбирая подходящий материал) и определяют необходимые прочные размеры конструкции. В конце концов, задачу решают с учетом того, чтобы в детали или во всем сооружении была устранена вероятность разрушения, которая с инженерной точки зрения считается наступившей, если в деталях конструкции появляются остаточные деформации, наличие которых прекращает функционирование конструкции, либо наступает действительная поломка. 5.2. Основные вопросы конструирования деталей 1. Придание детали наиболее целесообразной формы с точки зрения распределения нагрузки и передачи усилия. 2. Удобство эксплуатации. 3. Наименьшая трудоемкость в изготовлении детали, узла (технологичность конструкции). 4. Экономия материала. 5. Красота формы (правильно спроектированная конструкция должна быть красивой). Проектирование детали следует вести в следующем порядке: 1. Составить эскиз, отображающий первоначальную форму детали или, как говорят, выбрать форму. 2. Выбрать соответствующий материал для изготовления детали, сообразуясь с условиями ее работы, характером действия нагрузки, а также с наличием материала. 3. Произвести расчет прочности с целью определения основных размеров и сечений. 4. Построить контрольный чертеж для выявления всех размеров и взаимной увязки узла или деталей с общей конструкцией. 5. Составить сборочный чертеж, из которого можно было бы получить полное и ясное представление о конструкции агрегата или узла, как в целом, так и в отдельных частях в смысле взаимного расположения деталей и их совместной работы. Нужно помнить, что как бы нова и оригинальна ни была конструкция, все же она основывается на элементах, ранее употреблявшихся или по крайней мере подобных им. Форма многих деталей уже более или менее установилась. Значительная часть их стандартизована или вошла в отраслевые нормали. Необходимые типоразмеры можно в ряде случаев подобрать по каталогам (электродвигатели, подшипники, крепежные детали и др.). Дальнейшее рассмотрение сделаем на примере некоторых типовых, наиболее широко используемых во всех отраслях народного хозяйства, деталей машин. Передачи Под передачами будем понимать устройства, служащие для передачи мощности (момента) с одного вала на другой с изменением числа оборотов. 5.3.1. Зубчатые передачи. Наиболее часто в качестве приводов используются механизмы зубчатых колес. Они являются непременным элементом почти любой машины. Достоинства: компактность, высокий КПД, высокая долговечность, надежность работы, простота ухода, возможность использования недефицированных материалов. Недостатки: в отличие от передач с нежестким передаточным числом, которые не передают нагрузки сверх некоторых предельных, зубчатые передачи не предохраняют машину от поломок при возникновении очень больших перегрузок; не смягчают вибраций, а при плохом изготовлении сами могут явиться их источником (особенно шума). Материал зубчатых колес: стали и сплавы различных марок – это сталь 35, сталь 45, I8XHBA, 15ХФ, 20Х, 40Х и др., пластмассы – текстолит, лигнофоль и др. Расчет на прочность. Характер расчета зубчатых передач определяется теми видами повреждений зубцов, которые имеют место при эксплуатации зубчатых передач. Основными видами повреждений зубьев являются: поломки зубьев; усталостное выкрашивание рабочих поверхностей зубьев; износы поверхностей зубьев; заедание. Основные размеры передачи определяются расчетом на поверхностное выкрашивание. Так как бывают усталостные поломки зубцов, то делается расчет зуба на усталостный изгиб. Расчет зубьев на износ пока с нужной надежностью не разработан. С целью уменьшения износа зубцов производят при их изготовлении (нарезании) коррекцию профиля с целью уменьшения скольжения профилей сопряженных зубцов друг по другу. Дело в том, что эвольвентные профили являются так называемыми взаимоогибаемыми кривыми, перекатывающимися друг по другу со скольжением, а не центроидами в относительном движении, которые перекатываются без скольжения. Расчет на заедание производится по полуэмпирическим формулам в случае очень сильно нагруженных передач. Рассмотрим подробнее основные методы расчета базовых размеров зубчатой передачи. Расчет зубьев по контактным напряжениям. Передача мощности с одного вала на другой с помощью зубчатой передачи происходит благодаря нажатию профиля зуба ведущего колеса на сопряженный профиль ведомого колеса. Рассмотрим момент зацепления, когда касание профилей происходит в точке Р, называемой полюсом зацепления (рис. 79). Любую точку соприкасающихся эвольвентных профилей можно рассматривать как точку, лежащую на двух цилиндрических поверхностях с осями, проходящими через точки а 1 и а 2. Так как профили прижаты друг к другу с силой FN, то, очевидно, на поверхностях зубьев возникают контактные напряжения. Наибольшее контактное напряжение сжатия на гладких цилиндрических поверхностях может быть определено по формуле Герца (так называемая контактная задача теории упругости, задача Герца)

где Е1 и Е2 – модули упругости материала соприкасающихся зубьев, Н/м2; r – эффективный радиус кривизны рабочих поверхностей, м; r 1 и r 2 – радиусы кривизны поверхностей в точке соприкосновения профилей;

"+" – внешнее зацепление "-" – внутреннее зацепление.

где Т – крутящий момент, Нм.

Рис. 79

Подставляя q, Е, r в формулу Герца, получим

или

Скольжение профилей зубцов друг по другу во время работы увеличивает касательное напряжение на рабочих поверхностях зубцов на 10–12%, что может быть учтено коэффициентом К. Очевидно

где [s]H – допускаемое контактное напряжение, К – коэффициент, учитывающий возможные перегрузки (может выбираться в пределах 1,1–1,3). Этими формулами можно пользоваться при проверочных расчетах имеющихся передач. При проектировании новых передач обычно определяется межосевое расстояние передачи aw. Задаваясь отношением

получим

В зависимости от выбранных размерностей и материала коэффициент В будет иметь разное значение. Например, для стальных колес и [s] H в МПа, Е также в МПа, Т в Нмм, получим

Полученное значение аw может быть округлено до удобного из каких-либо соображений значения. Расчет зубьев на усталостную прочность по напряжениям изгиба. Получив значение aw и выбрав числа зубцов колес z 1 и z 2 найдем модуль m, который проверяется по напряжениям изгиба (рис. 80).

Рис. 80

Зуб рассматривается как консольная балка, нагруженная, как показано, силой в зацеплении FN. При одинаковых материалах колес расчет ведется по зубу меньшего из них, так как опасное сечение зуба на изгиб а–а уменьшается с уменьшением числа зубцов (рис. 81)

Рис. 81

Опасным будет положение, когда зуб ведущей шестерни (меньшего из колес) находится в конечной точке зацепления (наибольшее плечо изгиба). Нормальная сила в зацеплении FN может быть разложена на окружную Ft = FN cosa и распорную FR = FN sina. Максимальное нормальное напряжение будет

Обозначим

где Y – коэффициент формы зуба, определяемый по таблицам в зависимости от числа зубцов z. Тогда

Если учесть, как в случае контактной прочности, коэффициент перегрузки K, то

Очевидно

где YF – коэффициент прочности (формы) зуба, Y b– зависит от угла наклона зуба (для прямозубых колес Y b=1), Ye – коэффициент, учитывающий распределение нагрузки между зубцами (для прямозубых колес можно принять Ye =1). Замечание. Расчет косозубых колес производится как расчет эквивалентных прямозубых, т.е. по z э.

где z – число зубцов косозубого колеса. Силы в зацеплении прямозубых цилиндрических колес и их действие на валы передачи. Усилия в зацеплении переносятся на валы передачи и изгибают их, причем ведомый вал (вал ведомого колеса) изгибается в направлении активной силы в зацеплении, вал ведущего колеса – в обратном направлении (рис. 82, 83).

Рис. 82

Валы работают также на скручивание моментами Т 1 и Т 2.

Рис. 83

Редукторы [3]. Зубчатые приводы могут составлять одно целое с машиной, но могут изготавливаться отдельно в виде так называемых редукторов, как некий модуль, нужный типоразмер которого при необходимости встраивается в машину. Существуют специальные таблицы (нормали), в которых указаны типоразмеры редукторов. На рис. 84 показаны зубчатый и червячный редукторы. Корпус редуктора обычно отливают из чугуна или стали, иногда делают сварным. Передачи в редукторе смазываются чаще всего погружением в масляную ванну. Поэтому редуктор снабжается пробками для налива и слива масла, масломерными приспособлениями.

Рис. 84 На рис. 85, 86 показаны чертежи простого одноступенчатого цилиндрического зубчатого редуктора, на рис. 87, 88 – чертежи соосного редуктора.

Рис. 85

Рис. 86

Рис. 87

Рис. 88 Основным недостатком цилиндрических эвольвентных зубчатых колес является относительно невысокая контактная прочности, что связано с небольшим значением приведенного радиуса кривизны профилей зубцов ρ. Этоследует их формулы Герца. Повысить несущую способность зубчатых колес можно двумя путями. 1. Увеличить приведенных радиус кривизны профилей зубцов. 2. Увеличить число сопряженных пар зубцов, участвующих одновременно в зацеплении. Первый путь привел, например, к круговому профилю зубцов (зацепление Новикова), рис.89. такой профиль зубцов передачи позволяет 5-8 раз повысить передаваемую мощность за счет увеличения приведенного радиуса кривизны. Зацепление внеполюсное: на линии NN дЛЯ зацепления используется только одна точка «К». Действительная линия зацепления проходит через точку «К» параллельно осям колес. Зубья не перекатываются, контакт мгновенный. Зубья косые.

Рис. 89 Значительного увеличения числа сопряженных пар зубцов, одновременно находящихся в зацеплении, можно добиться, используя так называемые волновые передачи. Основным отличием волновых механизмов от обычных передач с внутренним зацеплением является способность одного из центральных колес (z2) непрерывно деформироваться в процессе зацепления. Звеньями таких механизмов являются: жесткое неподвижное колесо с внутренними зубцами z3; гибкое колесо с наружными зубцами z2 < z3,, выполненное в виде тонкостенного цилиндра; генератор волн - водило Н, снабженное двумя (тремя) роликами - сателлитами. Радиальный размер водила больше внутреннего диаметра гибкого колеса Z2' поэтому при сборке механизма гибкое колесо деформируется и в радиальном сечении принимает форму, близкую к эллипсу (рис.90).

Рис. 90 При вращении генератора Н гибкое колесо деформируется в виде волн, бегущих по окружности, и в зацеплении оказываются лишь зубья, находящиеся в зонах наибольшей кривизны гибкого колеса. Оба колеса имеют разные числа зубьев, поэтому при их последовательном зацеплении происходит относительное вращение колес. За полный оборот водила-генератора подвижное колесо z2 повернется относительно неподвижного на угол, соответствующий разности чисел z2 – z3. Эта разность, обычно, принимается равной 2 - 3. Передаточное число UH2 = z2 / z3 - z2 и лежит в пределах 60-60000. Основные достоинства: большое U в одной паре, большой коэффициент перекрытия (в зацеплении участвует до 30% общего числа зубцов). Поэтому возможно выполнить изделие с малым модулем и передавать при малых габаритах большие моменты. 5.3.2. Ременная передача. Ременная передача осуществляется при помощи двух шкивов, закрепленных на валах, и надетого на эти шкивы с натяжением бесконечного ремня, имеющего прямоугольное, трапециевидное или круглое сечение. Общий вид передачи дан на рис. 91, расчетная схема показана на рис. 92, поперечные сечения ремней и ободов шкивов под них – на рис. 93.

Рис. 91

Рис. 92

Рис. 93

Ведущий шкив D 1 благодаря силам трения, возникающим вследствие натяжения ремня на поверхности контакта шкива с ремнем, приводит в движение последний, а ремень в свою очередь заставляет вращаться ведомый шкив D 2 и таким образом мощность передается с ведущего вала на ведомый. Для создания и поддержания натяжения ремней используются разные способы, например, натяжной ролик или периодическое отодвигание одного из шкивов по мере вытягивания ремня. Достоинства передачи: возможность перекрывать значительные расстояния; способность нести перегрузку; эластичность привода; плавность хода и бесшумность работы; простота обслуживания. Недостатки: некоторое непостоянство передаточного числа из-за скольжения ремня на шкивах; большое давление на валы и опоры передачи (в 2–3 раза больше, чем в зубчатых передачах при равных передаваемых моментах); более низкий, чем в зубчатых передачах, КПД; неприменимость во взрывоопасных помещениях ввиду электризации ремней. Ремни бывают кожаные, прорезиненные, хлопчатобумажные, шерстяные. Ремни ОСТированы. Если ременной привод передает мощность Р, то окружная сила Ft будет

где S 1 и S 2 – натяжения в ведущей и ведомой ветвях ремня

где a – угол охвата, в радианах, f – коэффициент трения между ремнем и шкивом. Прочность ремня на разрыв определится условием

Расчет ременной передачи на тяговую способность. Удельное окружное усилие, передаваемое единичной площадью поперечного сечения ремня, определяется таким соотношением

где s 0 – напряжение в ремне от предварительного натяжения при одевании на шкивы (рекомендуемое значение 1,8 МПа); j 0 – экспериментальное значение так называемого коэффициента тяги (для всех видов плоских ремней он лежит в пределах 0,4–0,6); С – коэффициент, отражающий характер работы ременной передачи (обычно 1,1 – С – 1,3). Выбрав сечение ремня 5.3.3. Фрикционные передачи. Фрикционными называются передачи, в которых движение от ведущего звена (вала) к ведомому происходит за счет трения между ними. Передача может осуществляться их непосредственным касанием, либо через промежуточное звено (жесткое стальное кольцо, стальная лента, гибкий ремень, канат и т. п.). Основные достоинства передачи: относительная простота конструкции, бесшумность, возможность использования для бесступенчатого регулирования скорости ведомого звена. Недостатки: большие нагрузки на валы и опоры, неизбежность проскальзывания между перекатывающимися телами. Фрикционные передачи разнообразны по форме тел качения и другим конструктивным особенностям. На рис. 94 показана схема простейшей фрикционной передачи гладкими цилиндрическими катками с постоянным передаточным числом. Передаточное число такой передачи будет

Коэффициент проскальзывания e обычно 0,95–0,99. Усилие прижатия катков Fп

где К – коэффициент запаса сцепления (в силовых передачах 1,25–1,5; в приборах 3–5), Р – передаваемая мощность, f – коэффициент трения между катками. Контактная прочность рассчитывается по формуле Герца. На рис. 95 дана схема торгового вариатора с переменным передаточным числом, которое для показанной схемы будет таким

что позволяет при постоянном числе оборотов ведущего вала n 1 = const (w 1 = const ) поворотом дисков Д вокруг осей непрерывно (если необходимо) и плавно менять число оборотов ведомого вала n 2¹const (w 2 ¹ const ).

Рис. 94

Рис. 95

5.3.4. Цепные передачи. В таких передачах вращение от одного вала к другому передается с помощью цепи, надетой на звездочки, закрепленные на этих валах (рис. 96).

Рис. 96

По сравнению с ременными, цепные передачи имеют меньшие габариты, более высокий КПД и меньшие нагрузки на валы. Недостатки: значительный шум, некоторая сложность монтажа. Имеется много конструкций цепей. На рис. 97, в качестве примера, показана роликовая цепь. Цепи ОСТированы. Работоспособность цепи определяется главным образом износостойкостью ее шарниров.

Рис. 97 Прямые круглые валы Для изготовления круглых валов применяются углеродистые и легированные стали различных марок. Валы могут подвергаться термической и термохимической обработке. Валы служат для закрепления на них вращающихся вместе с валами деталей. Форма вала и его конструкция определяются величиной и расположением на валу деталей, величиной и расположением действующих сил, условиями обработки и сборки узла, в состав которого входит данный вал. Для облегчения сборки вала со всей системой деталей он часто выполняется ступенчатым. Типичная форма вала показана на рис. 98.

Рис. 98

Здесь d 1 ,l 1 – диаметр и длина выходного конца вала, которым он соединяется с валом двигателя или рабочей машины (исполнительного механизма); d 2, l 2 – диаметр и длина места под подшипник; d 3, l 3 – диаметр и длина участка вала, на который сажается рабочая деталь (например, зубчатое колесо). Расчет вала на прочность. Предварительный наименьший диаметр вала (выходного конца) может быть определен упрощенным расчетом на кручение передаваемым крутящим моментом

Полученное значение нужно увеличить на 25–50%, имея в виду ослабление его шпоночными пазами, нужными для крепления деталей на валу. По полученным из предварительного расчета размерам, следует разработать конструкцию вала co всеми подробностями и затем сделать полный расчет вала на совместное действие кручения и изгиба, определив расчетные диаметры в опасных сечениях и сравнить их с конструктивными, либо, определив действительные напряжения, сравнить их с допустимыми. На основании расчетов вносятся изменения в конструкцию вала. Расчет на сложное сопротивление можно делать по формуле

Может быть рекомендована для расчета и такая формула

В некоторых случаях валы проверяются на жесткость (прогиб), так как при значительных деформациях изгиба ухудшается работа подшипников и деталей, сидящих на валу. Прогиб вала, если нет специальных ограничений, не должен превышать 0,0003 его длины.

5.5. Подшипники качения [4] Шариковые и роликовые подшипники являются в современном машиностроении основным видом опор валов. Только в специальных случаях применяются подшипники скольжения. При массовом производстве подшипников качения обеспечивается высокая точность изготовления при относительно небольшой их стоимости. Обширный сортамент выпускаемых подшипников позволяет выбрать опоры самого различного назначения для валов диаметром от долей миллиметра до полутора метров. Признаки, определяющие тип подшипника: 1. Способность воспринимать нагрузку преимущественно того или иного направления. Для восприятия нагрузок, перпендикулярных оси вала R предназначены радиальные подшипники; некоторые типы их могут воспринимать также небольшие осевые нагрузки (А). Радиально-упорные подшипники приспособлены для восприятия комбинированных нагрузок (R и A). Есть и другие типы подшипников.

Рис. 99

Рис. 100

Рис. 101

2. Форма тел качения: шарики и ролики различной конфигурации (соответственно шариковые и роликовые подшипники). На рис. 99 дана схема нагруженного вала и его опор-подшипников, а на рис. 100 – схема и конструкция радиального подшипника (1 – внутреннее кольцо, которым подшипник Подшипники разрушается вследствие контактного поверхностного усталостного выкрашивания. Контактные напряжения для шариковых подшипников, изготавливаемых из хромистых сталей марок ШХ15, достигают 5000 МПа. Выбор подшипников. Подшипники ОСТированы и выбираются из каталога по диаметру вала dn, приведенной нагрузке на подшипник Q и расчетному ресурсу L (в миллионах оборотов или в часах). Определяется так называемая расчетная динамическая грузоподъемность подшипника

где а = 3 для шариковых и 3,33 – для роликовых подшипников. При подборе должно соблюдаться условие

С табл – динамическая грузоподъемность по каталогу. Если подшипник принят по конструктивным соображениям, то расчетом проверяют его рабочий ресурс в часах

где Q – приведенная нагрузка при постоянном режиме работы или эквивалентная – при переменном, n – число оборотов в минуту вращающегося кольца подшипника. Смазка подшипников качения. Смазка подшипников качения нужна, чтобы: 1) помочь отведению тепла (тепло выделяется от трения скольжения шаров о сепаратор и при деформации элементов подшипника вследствие явления гистерезиса); 2) препятствовать коррозии поверхностей подшипника; 3) помочь уплотняющим устройствам защитить подшипник от попадания посторонних включений. Подшипники могут смазываться жидкой или густой (консистентной) смазкой. Чтобы в подшипник не проникала пыль и посторонние частицы, их защищают уплотнениями. Имеется несколько типов уплотнений. Наиболее просты и употребительны войлочные (сальниковые) уплотнения. Уплотнения ОСТированы. Соединения Неподвижные соединения деталей могут осуществляться многими способами. 5.6.1. Муфты. Муфтами называются устройства для соединения в длину двух валов (труб и т. п.). Конструкция муфты выбирается в зависимости от условий работы соединения. Муфты ОСТированы и выбираются в каталогах по диаметру вала и передаваемому крутящему моменту. На рис. 102 показана дисковая поперечно-свертная муфта.

Рис. 102

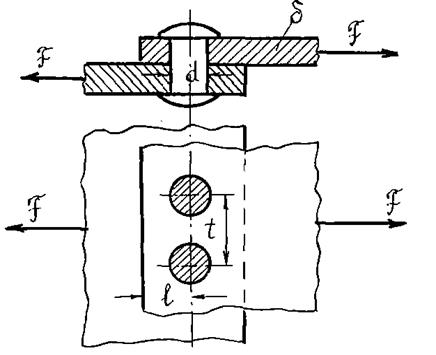

5.6.2. Заклепочные соединения. Характер соединения ясен из рис. 103 (два листа внахлест скреплены заклепками).

Рис. 103

где z – число заклепок; на разрыв листа между заклепками

на срез листа до края

на смятие листа под заклепкой

Приравнивая эти уравнения попарно и принимая обычное для этого типа швов опытное соотношение Плотность шва достигается зачеканкой или применением, если это допускается условиями эксплуатации, различного рода прокладок (полотно, металл, сетка на сурике и т. п.). 5.6.3. Сварные соединения. Основное преимущество сварных соединений перед клепаными заключается в более рациональном использовании рабочего сечения элементов соединения, уменьшении веса конструкции, в плотности и непроницаемости швов, упрощении конструкции, удешевлении технологического процесса и в бесшумности последнего. Экономия материала достигает 15–20 %. Типов сварных соединений много. Два примера показаны на рис. 104, 105. Соединение встык

Рис. 104

Допустимое усилие на шов

Соединение внахлестку

Рис. 105 «a–a» – опасное сечение шва. Допустимое усилие на шов F =[t]0,7×K×l, l – суммарная длина швов, C³ 4 d min. 5.6.4. Болтовые соединения. Такие соединения являются наиболее распространенным видом разъемных соединений во всех отраслях машино- и приборостроения. Они стандартизованы. В качестве крепежной резьбы применяется главным образом метрическая. При необходимости высокой плотности резьбового соединения используется также трубная резьба, включающая газовую. Типовое болтовое соединение показано на рис. 106. Болт поставлен в отверстие с зазором и работает на растяжение и скручивание от затяжки гайки ключом. Диаметр болта может быть найден из соотношения

Рис. 106

Болты и винты изготавливаются как из сталей, так и из цветных металлов и сплавов. 5.6.5. Шпоночные соединения [5] . Шпонка служит для соединения вала с насаженной на него деталью. Шпонки изготавливаются из сталей, они ОСТированы и выбираются по диаметру вала. Есть несколько типов шпонок. Наиболее употребительна призматическая шпонка, представляющая собой прямоугольный параллелепипед с размерами l>b>h (рис. 107).

Рис. 107

5.6.6. Другие виды соединений. Склеивание, соединение с гарантированным натягом, клиновые и многошпоночные соединения, некруглые соединения. Соединения с натягом, допуски и посадки. Остановимся несколько подробнее на соединениях с натягом или так называемых соединениях «вал–втулка». Для этого рассмотрим сначала некоторые вопросы метрики. 5.6.7. Взаимозаменяемость и стандартизация. Взаимозаменяемость деталей и узлов машин и элементов конструкций как принцип конструирования и производства деталей был предложен и реализован в конце XIX в. Она (взаимозаменяемость) обеспечивает правильную сборку и замену при ремонте независимо изготовленных деталей узлов без дополнительной их обработки с соблюдением требований качества и экономичности. Геометрические парам

|

||||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 553; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.57 (0.019 с.) |

или

или

или

или

,

,  ,

,  ,

, , в – ширина зубчатого колеса.

, в – ширина зубчатого колеса. ;

;  ;

;  ,

, ,

,

.

. ,

, (для того чтобы исключить лишнее неизвестное) и имея в виду

(для того чтобы исключить лишнее неизвестное) и имея в виду ,

, .

. .

.

и

и  , где t – шаг зацепления, получим

, где t – шаг зацепления, получим ,

,

.

. .

. , где [ s ] f – допускаемое напряжение. Этому выражению можно придать и такой вид

, где [ s ] f – допускаемое напряжение. Этому выражению можно придать и такой вид ,

, ,

,

,

,  .

.

,

, ,

, .

. ,

, по ОСТу, можно найти окружное усилие

по ОСТу, можно найти окружное усилие  и мощность

и мощность  , где

, где  – скорость ремня.

– скорость ремня. .

. ,

, ,

,

.

. .

. ,

,  .

. для случая, когда изгиб происходит по симметричному циклу и Т =const,

для случая, когда изгиб происходит по симметричному циклу и Т =const,  , sТ и s -1 – пределы текучести и усталости материала вала, Кs» 1,5–1,8.

, sТ и s -1 – пределы текучести и усталости материала вала, Кs» 1,5–1,8.

садится на вал; 2 – наружное кольцо, которым подшипник садится в корпус машины; 3 – тела качения – шарики; 4 – сепаратор, обеспечивающий равномерное распределение шаров по окружности). На рис. 101 показан шариковый двухрядный сферический подшипник, часто применяемый в качестве опор валов.

садится на вал; 2 – наружное кольцо, которым подшипник садится в корпус машины; 3 – тела качения – шарики; 4 – сепаратор, обеспечивающий равномерное распределение шаров по окружности). На рис. 101 показан шариковый двухрядный сферический подшипник, часто применяемый в качестве опор валов. ,

, ,

,

Размеры заклепок стандартизованы. Материал – сталь различных марок, медь, алюминий. Заклепочные соединения можно в некоторой мере условно разделить на 3 группы: 1) прочные швы, применяются в металлических конструкциях, мостах, фермах и т. п.; 2) прочно-плотные швы, применяются в конструкциях, подверженных высокому внутреннему давлению (котлы, большие резервуары); 3) плотные, применяются в конструкциях, подверженных небольшому внутреннему давлению (трубы, газопроводы, воздухопроводы). Заклепки в швах рассчитываются на срез

Размеры заклепок стандартизованы. Материал – сталь различных марок, медь, алюминий. Заклепочные соединения можно в некоторой мере условно разделить на 3 группы: 1) прочные швы, применяются в металлических конструкциях, мостах, фермах и т. п.; 2) прочно-плотные швы, применяются в конструкциях, подверженных высокому внутреннему давлению (котлы, большие резервуары); 3) плотные, применяются в конструкциях, подверженных небольшому внутреннему давлению (трубы, газопроводы, воздухопроводы). Заклепки в швах рассчитываются на срез ,

, ;

; ;

; .

. , получим соотношение между диаметром d и шагом t заклепок

, получим соотношение между диаметром d и шагом t заклепок  ,

,  .

.

, l – длина шва.

, l – длина шва.

. Коэффициент 1,375 учитывает скручивание болта.

. Коэффициент 1,375 учитывает скручивание болта.

Выбранная шпонка проверяется на прочность. Максимальный крутящий момент, который может передать шпонка из условия прочности на смятие рабочих поверхностей

Выбранная шпонка проверяется на прочность. Максимальный крутящий момент, который может передать шпонка из условия прочности на смятие рабочих поверхностей .

. .

.