Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Организация технического обслуживанияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

13.1. ОРГАНИЗАЦИОННЫЕ ФОРМЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ПРОИЗВОДСТВА Эффективность работы предприятий во многом зависит от бесперебойного, равномерного и качественного технического обслуживания основного производства, рационального сочетания основных и вспомогательных процессов. На предприятиях проводятся типизация функций технического обслуживания, стандартизация технологических процессов, применяемой оснастки, инструмента, материалов, деталей, узлов. Все это способствует росту эффективности вспомогательных операций, обеспечению ритмичности производства. Функции управления техническим обслуживанием по их назначению можно объединить в две группы: функции поддержания основного производства в рабочем состоянии, функции подготовки производства к выпуску новой продукции. Структура обслуживающих подразделений на предприятиях определяется их назначением, функциями, размерами и характером выпускаемой продукции, сложностью и разнообразием применяемого оборудования, уровнем механизации, автоматизации и централизованного обслуживания производства. Как правило, в одной отрасли промышленности организационные структуры управления обслуживанием имеют много общего. Примерная схема служб предприятий представлена на рис.13.1. На средних и крупных предприятиях отделы обслуживания выполняют конкретные функции и имеют производственную базу в виде цеха или обособленного участка. В основу организационной структуры управления техническим обслуживанием положены требования рационального распределения функций. Единообразие организационной структуры способствует повышению эффективности управления отделами технического обслуживания.

13.2. ОРГАНИЗАЦИЯ ЭНЕРГЕТИЧЕСКОГО ХОЗЯЙСТВА Основным назначением энергетического хозяйства предприятия является бесперебойное обеспечение производства всеми видами энергии при соблюдении техники безопасности, выполнении требований к качеству и экономичности энергоресурсов. Основными видами энергии являются: электрическая энергия; тепловая и химическая энергия твердого, жидкого и газообразного топлива; тепловая энергия пара и горячей воды; механическая энергия. К энергоресурсам относятся электрический ток; натуральное топливо; пар разных параметров; сжатый воздух различного давления; природный и сжиженный газ; горячая вода и конденсат; вода под напором.

Рис. 13.1. Организационная структура управления Разнообразные виды ресурсов на предприятии используются в качестве двигательной силы, в технологических процессах, для отопления, освещения, вентиляции, хозяйственно-бытовых нужд и т.д. Выбор наиболее экономичных энергоресурсов должен осуществляться на основе комплексного решения вопросов энергетики, технологии, организации производства и экономики путем сравнительного анализа удельных расходов (норм расхода) технологического топлива и энергии, единовременных затрат на разработку и внедрение мероприятий по снижению норм. Энергоснабжение предприятия имеет специфическую особенность, состоящую в необходимости немедленного потребления произведенной энергии и неравномерной потребности в ней в течение суток и времени года. Поэтому бесперебойное снабжение энергией должно обеспечиваться за счет создания резервов мощностей энергетического оборудования. Наиболее совершенной и экономичной системой энергоснабжения предприятия является централизованная. Это касается электроэнергии, пара и газа. Что касается сжатого воздуха, то большие потери давления в воздухопроводах не позволяют осуществлять централизованное обеспечение предприятия сжатым воздухом даже внутри самого предприятия. Целесообразно использовать небольшие компрессорные установки в каждом цехе, потребляющем сжатый воздух. Централизованная система снабжения обеспечивает надежное и бесперебойное снабжение предприятия энергией и снижает текущие издержки производства и единовременные затраты, связанные с получением необходимых видов энергии. Основой рациональной организации энергетического хозяйства на предприятии является правильное планирование производства и потребления энергоресурсов с применением балансовых методов. Они дают возможность рассчитывать потребность предприятия в различных видах топлива и энергии, исходя из объема производства и прогрессивных норм, а также определить наиболее рациональные источники покрытия этой потребности. Энергетические балансы входят в группу материальных балансов, они подразделяются: по назначению на стратегические и тактические, плановые, а также отчетные; по степени охвата на сводные (по предприятию, цеху), частные (по агрегатам, видам энергоресурсов, виду обработки). Составление балансов должно сопровождаться проектированием режимов энергетической нагрузки предприятия и режимов работы генерирующих установок. Составление баланса начинается с его расходной части. В начале рассчитывается потребность во всех видах энергии и топлива основного и вспомогательного производства предприятия и расход энергии и топлива на вентиляцию, освещение, отопление, хозяйственно-бытовые и непроизводственные нужды; затем определяются допустимые (нормативные) величины потерь энергии в сетях и преобразовательных установках, суммарные потребности предприятия по видам ресурсов.

Разработка приходной части включает: – определение производственных ресурсов своих регенерирующих установок и возможности получения топлива и энергии со стороны; – проектирование режимов работы своих регенерирующих установок и определение графиков их нагрузки; – определение размеров покрытия потребности за счет собственного производства, получения со стороны и использования вторичных энергоресурсов; – определение количества энергии, которое может быть отпущено на сторону. Далее разрабатываются энергетические балансы генерирующих установок предприятия и ассчитываются технико-экономические показатели их работы. Для составления отчетных энергобалансов необходим дифференцированный и точный учет расхода топлива и энергоресурсов. Определение потребности в энергоресурсах по отдельным элементам перед составлением баланса осуществляется на основе норм расхода. Структура энергетического хозяйства, например, крупного машиностроительного предприятия включает: – энергетические цеха (электросиловой, теплосиловой, газовый, электромеханический, слаботочный); – преобразовательные и генерирующие установки (компрессорную, котельную, кислородную станции и др.); – цеховые и общезаводские энергетические сети; – потребители энергии (оборудование, станки, печи и др.).

Энергетическое хозяйство крупных предприятий находится в ведении главного энергетика. В состав отдела главного энергетика входят бюро энерго-использования, энерго-оборудования, электрическая и тепловая лаборатории. На мелких предприятиях хозяйство главного энергетика находится в ведении главного механика. Технико-экономические показатели энергохозяйства разделяются на две группы: 1) по экономичности производства энергии: удельный расход топлива на производство электроэнергии и тепла; коэффициенты полезного действия генерирования электрической и тепловой энергии; удельный расход электрической энергии на 1000 м3 сжатого воздуха и т.д.; себестоимость единицы вида энергии; 2) по эффективности использования энергии: удельный расход энергии по ее видам, видам работ; структура энергобаланса цехов и предприятия в целом; показатели энерговооруженности труда. Основными направлениями совершенствования энергетического хозяйства и повышения эффективности его функционирования являются: — приобретение ресурсосберегающего оборудования; — использование наиболее экономичных видов энергоресурсов; — совершенствование схем энергопотребления; — автоматизация производственных процессов, учета и использования ресурсов; — совершенствование конструкции энергооборудования; — применение расчетно-аналитических методов нормирования ресурсов; — упрощение структуры энергетического хозяйства предприятия; — стимулирование улучшения использования ресурсов и др. 13.3. ОРГАНИЗАЦИЯ ИНСТРУМЕНТАЛЬНОГО ХОЗЯЙСТВА Инструментальное производство предприятий сохраняет децентрализованный характер. Основная масса изготавливаемого инструментария поступает во внутрипроизводственное потребление, и лишь незначительная его часть реализуется на сторону. При выборе организационных форм инструментального хозяйства исходят из потребности в инструменте, необходимом для выпуска продукции и освоения новых изделий, размещения цехов-потребителей. На основе этих данных разрабатывают планы обеспечения предприятия инструментом – покупным и собственного изготовления, планы ремонта оснастки и порядок технического надзора. Инструментальный цех занимает центральное место в инструментальном хозяйстве. Его мощность и структура участков зависят от потребности в оснастке и специальном инструменте, сложности и повторяемости изготовления. Производство инструмента осуществляется по двум направлениям: разработка и изготовление нового, впервые применяемого в период освоения новой продукции; насыщение инструментом текущего производства, изготовление дублеров (вторых экземпляров) оснастки, сменных комплектов и ремонт. Периоды эксплуатации оснастки и инструмента и замены новыми комплектами зависят от расчетной стойкости режущих частей и производственной программы деталей, изготовляемых с помощью этого инструмента. Изготовленный и проверенный в ОТК инструмент поступает на центральный инструментальный склад (ЦИС), где он хранится и учитывается. Для удобства поиска ЦИС разделен на секции, учет в которых ведется по карточкам движения. Каждому виду инструмента присваивается шифр и определяется место его хранения. Отпуск инструмента производится по лимитным картам, в которых определена потребность на квартал (месяц) основного производства. Непосредственными получателями инструмента из ЦИС являются инструментально-раздаточные кладовые (ИРК), расположенные в цехах основного производства. Главные задачи ИРК – обеспечение сменных заданий необходимым инструментом, контроль за его своевременной заточкой и ремонтом, списание непригодного для дальнейшей эксплуатации и пополнение складских запасов новым инструментом. В массовом и крупносерийном производствах замена инструмента происходит на рабочих местах в строго установленное время, после выполнения определенного количества деталей или после обработки расчетной партии деталей независимо от состояния режущей части инструмента; в серийном и единичном производствах – по требованию наладчиков и рабочих. Контроль за состоянием инструмента в ИРК осуществляется мастером или должностным лицом из цехового аппарата. Надзор за качеством инструмента обеспечивает заводская лаборатория техники измерения. Задачами лаборатории являются периодический контроль за эксплуатацией инструмента, анализ причин и предупреждение преждевременного износа и порчи. По результатам анализа лаборатория дает заключение о пригодности инструмента для дальнейшей эксплуатации, оформляет акты на списание с указанием причин износа, порчи и разрабатывает рекомендации по повышению стойкости инструмента и улучшению его эксплуатации. Инструментальное хозяйство предприятия представляет собой совокупность отделов и цехов, занятых проектированием, приобретением, изготовлением, ремонтом и восстановлением технологической оснастки, а также ее учетом, хранением и выдачей в цеха и рабочие места. Целью функционирования инструментального хозяйства предприятия является обеспечение бесперебойного питания цехов и рабочих мест высококачественной технологической оснасткой в нужном количестве и ассортименте при минимальных затратах на проектирование, приобретение (или изготовление) хранение, эксплуатацию, ремонты, восстановление и утилизацию. Значительная номенклатура технологической оснастки предопределяет сложность организации работ на стадии жизненного цикла оснастки и функцией управления. Организация работ по инструментальному обеспечению производства включает: – технологический контроль конструкторской документации на предмет технологичности конструкции, межвидовой и внутривидовой унификации изделий, их составных частей и конструктивных элементов, включая линейные размеры, радиусы, диаметры, фаски, резьбы, пазы, материалы, покрытия и т.д.; – упрощение кинематической схемы изделия; – развитие предметной и технологической специализации и кооперирования производства; – типизацию технологических процессов; – типизацию технологической оснастки и конструктивных элементов; – расчет потребности в различных видах инструментов и оснастки; – расчет запасов инструментов (эксплуатационного фонд, находящегося на центральном инструментальном складе); – проектирование помещений, технических средств, и организационных проектов для хранения и доставки оснастки до рабочих мест; – проектирование и изготовление специальной оснастки; – проведение маркетинговых исследований и заключение договоров на приобретение технологической оснастки со стороны, организацию ее доставки на предприятие; – входной контроль качества покупной технологической оснастки и качества материалов для изготовления универсальной и специальной оснастки; – организацию хранения оснастки; – организацию доставки оснастки до рабочих мест; – организацию учета и контроля использования оснастки; – организацию эксплуатации оснастки; – организацию ремонта и восстановления оснастки; – анализ эффективности использования оснастки; – разработку и экономическое обоснование организационно-технических мероприятий по улучшению использования технологической оснастки; – стимулирование улучшения использования оснастки; – налаживание связей с поставщиками технологической оснастки с целью дальнейшего повышения ее качества. На крупном машиностроительном предприятии организационная структура инструментального хозяйства включает в себя (в составе инструментального отдела): – заместителя начальника отдела по эксплуатации оснастки; – заместителя начальника отдела по эксплуатации оснастки; – заместителя начальника отдела по эксплуатации оснастки; – технический сектор; – планово-экономический сектор; – инструментальные цеха; – бухгалтерию отдела. В свою очередь заместителю начальника инструментального отдела по производству могли бы подчиняться следующие подразделения: сектор маркетинга, сектор покупного инструмента, центральный инструментальный склад, планово-диспетчерский сектор. Заместителю начальника по эксплуатации могли бы подчиняться сектор технадзора и планово- предупредительного ремонта оснастки, сектор нормативов, сектор абразивно- алмазного хозяйства, инструментальные хозяйства цехов. Основными направлениями совершенствования инструментального хозяйства и повышения эффективности его функционирования являются: 1. В области проектирования выпускаемого продукта и технологии его производства – упрощение конструкции (структуры) продукции, ее унификация и стандартизация, типизация технологических процессов, контроль технологичности конструкций, применение при проектировании продукции научных подходов и методов оптимизации. 2. В области проектирования и производства технологической оснастки – унификация и стандартизация оснастки, ее составных частей и конструктивных элементов, применение систем автоматизированного проектирования на основе классификации и кодирования технологической оснастки, сокращение продолжительности разработки и изготовления оснастки. 3. В области менеджмента – применение научных подходов, развитие маркетинговых исследований, выявление конкурентных преимуществ – предприятия, совершенствование учета контроля, анализа и мотивации работ. 4. В области эксплуатации, ремонта и восстановления оснастки обеспечение нормальных условий работы центрально-инструментального склада, инструментально-раздаточных кладовых, организация активной загрузки рабочих мест, организация централизованной заточки инструмента, усиление технадзора, упорядочение нормативного хозяйства, улучшение оперативного учета и расходных лимитов, повышение эффективности ремонта и восстановления оснастки.

13.4. ОРГАНИЗАЦИЯ РЕМОНТНОГО ХОЗЯЙСТВА Ремонтное хозяйство. Научно-технический прогресс сопровождается постоянным насыщением производства высокопроизводительным оборудованием, автоматическими и полуавтоматическими линиями, станками и машинами с программным управлением, роботами и манипуляторами и другой современной техникой. Эксплуатация сложной и многообразной техники повысила требования к организации ее обслуживания, своевременному и качественному ремонту. Ежегодные расходы на ремонт составляют 12–18% от общих цеховых расходов. Для повышения качества и снижения себестоимости ремонта проводятся специализация изготовления защитных частей и централизация капитального ремонта оборудования. Широкое распространение получили специализация и кооперирование ремонтных баз, изготавливающих запасные части, ремонтирующих различные марки и оборудование. Районные (межотраслевые) и отраслевые заводы по ремонту оборудования с образованием оборотного фонда станков сокращают время пребывания оборудования в ремонте. Значительная часть ремонтных работ выполняется непосредственно на предприятиях отделами главного механика (ОГМ) или главного энергетика (ОГЭ) и их производственными подразделениями. В эти отделы входят специалисты по проектированию деталей и узлов оборудования, разработке технологических процессов их изготовления и проведению ремонта. На большинстве предприятий основную ремонтную базу составляют ремонтно-механические цехи (РМЦ) и цехи по обслуживанию электропаросилового хозяйства. В кузнечно-прессовом, заготовительном, автоматном, механообрабатывающем цехах организуются цеховые ремонтные базы, которые подчиняются начальникам производственных цехов, а по технологии работ – службам главного механика и главного энергетика. Ремонтно-строительные цеха (участки) осуществляют ремонт зданий и сооружений. Особое место отводится подготовке производственных помещений и работам в зимних условиях, которые ведутся по специально разработанным графикам. Силами цехов выполняется перепланировка помещений и непромышленных объектов, находящихся на балансе предприятий (детских садов, баз отдыха и т.д.). Как правило, ремонтно-строительные цеха подчиняются отделам капитального строительства. Цеха по изготовлению нестандартного оборудования (цеха малой механизации и автоматизации) совместно с другими отделами разрабатывают и изготавливают уникальные специализированные станки и механизмы, поточные линии, конвейеры обработки и сборки, контрольно-измерительные устройства и другие нестандартные средства производства. На небольших предприятиях нестандартное оборудование, главным образом, шкафы, верстаки, тумбы для оснащения рабочих мест изготавливает ОГМ. На средних и крупных предприятиях создается самостоятельная служба механизации и автоматизации производственных процессов. Ремонтное хозяйство предприятия представляет собой совокупность отделов и производственных подразделений, занятых анализом технического состояния технологического оборудования, надзором за его состоянием, техническим обслуживанием, ремонтом и разработкой мероприятий по улучшению использования и замене изношенного оборудования на более прогрессивное. Функция ремонтно-эсплуатационной службы состоит в том, чтобы предупредить неожиданные выходы оборудования из строя и вызываемые этим срывы в работе и убытки. За последнее время увеличились все виды издержек производства, но особенно сильно – эксплуатационные расходы. Такое положение в значительной степени объясняется повышением уровня механизации и автоматизации и вызванным этим увеличением стоимости производственного оборудования, но рост расходов на ремонтно-эксплуатационные нужды объясняется также тем, что увеличение этих затрат дает хорошие результаты. Увеличение затрат на ремонтно-эксплуатационные нужды приводит к значительному снижению затрат на аварийные работы и приобретение нового оборудования, а также потерь рабочего времени из-за простоев оборудования, т.е. способствует повышению прибылей компании. Тем не менее не следует забывать, что существует какой- то предел, превышение которого может сказаться на прибыли. Ремонтно-эксплуатационная служба должна выполнять свои задачи так же эффективно, как и другие производственные отделения Организация ремонтного хозяйства действующего крупного предприятия включает выполнение комплекса работ. 1. Анализ производственной и организационной структуры предприятия на предмет пропорциональности, прямоточности, непрерывности и автоматичности производственных процессов. 2. Анализ уровня специализации, комбинирования с целью оптимизации этих параметров. 3. Анализ технологического оборудования по следующим показателям (факторам): – необходимость данного оборудования; – удельный вес неустановленного оборудования; – удельный вес оборудования, находящегося в ремонте; – средний возраст технологического оборудования (по группам); – удельный вес физически изношенного оборудования; – коэффициент сменности работы технологического оборудования; – коэффициент использования оборудования по производительности (по группам); – коэффициент использования оборудования по времени (по группам); – анализ фондоотдачи; – анализ структуры активной части основных производственных фондов. 4. Разработка предложений по совершенствованию форм организации производства, производственной и организационной структур предприятия. 5. Разработка предложений по улучшению использования оборудования. 6. Разработка норм потребности в оборудовании для замены изношенного, технического перевооружения и капитального строительства. 7. Разработка норм потребности в запасных частях для технологического оборудования. 8. Разработка норм потребности в различных видах материалов и энергии для технологического оборудования и других объектов производственных фондов. 9. Расчет потребности в производственных площадях для ремонтного хозяйства. 10. Расчет потребности в трудовых ресурсах для ремонтного хозяйства и фонда заработной платы для них. 11. Расчет показателей планово-предупредительного ремонта (ППР) оборудования (по видам): – анализ соблюдения ППР на предприятии; – структура межремонтного цикла по видам оборудования; – трудоемкость ремонтов оборудования (по видам ремонта и видам оборудования); – потребность по видам ресурсов для различных видов ремонта; – параметры организации ППР оборудования предприятия во времени и пространстве. 12. Организация ремонтных работ. 13. Организация межремонтного обслуживания. 14. Организация материально-технического снабжения ремонтного хозяйства предприятия. 15. Разработка, контроль и стимулирование стратегического плана повышения эффективности работы ремонтного хозяйства. В условиях развития рыночных отношений наблюдается углубление и расширение специализации и интеграции. Поэтому большинство перечисленных работ могут выполнять специализированные фирмы (предприятия, организации), которые могут обеспечить высокое качество работ и приемлемые цены на их выполнение. Ремонтное хозяйство предприятия возглавляет главный механик, подчиняющийся главному инженеру (техническому директору). Структура ремонтного хозяйства может состоять из следующих подразделений: экономического отдела; технического отдела;организационного отдела; ремонтно-механического цеха, склада. Основными направлениями совершенствования ремонтного хозяйства и повышения эффективности его функционирования могут быть: 1) в области организации производства – развитие специализации и кооперирования в выпуске основной продукции, в организации ремонтного хозяйства; 2) в области планирования воспроизводства – применение научных подходов и методов менеджмента; 3) в области проектирования и изготовления запасных частей – унификации и стандартизации элементов запасных частей применения систем автоматического проектирования на основе классификации и кодирования, сокращение продолжительности проектных работ и повышения их качества; 4) в области организации работ – соблюдение принципов рациональной организации производства (пропорциональности, параллельности и др.), применение сетевых методов и ЭВМ; 5) в области технического надзора, обслуживания и ремонтов ОПФ – развитие предметной и функциональной специализации работ, повышение технического уровня ремонтно-механического цеха, усиление мотивации труда и др.

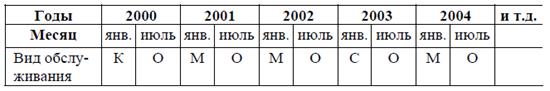

13.5. ПЛАНИРОВАНИЕ ВСПОМОГАТЕЛЬНОГО ПРОИЗВОДСТВА Вспомогательное производство призвано обеспечить оперативное и качественное обслуживание всех подразделений с учетом их потребностей. Технико-экономическое планирование вспомогательных служб направлено на регламентирование их деятельности в рамках выделенных на эти цели средств и материальных ресурсов. Формы и методы планирования, учета, контроля и оценки работы вспомогательных подразделений должны способствовать повышению качества и экономичности обслуживания. Планирование вспомогательных служб усложняется большим разнообразием и редкой повторяемостью многих услуг (за исключением ремонтных работ и транспортно-складских операций). Задания по видам обслуживания разрабатываются с учетом специфики работы каждого подразделения. Планирование вспомогательных работ начинается с установления номенклатуры и объемов услуг, сроков их выполнения, расчетов норм и нормативов, составления смет расходов. Большая часть вспомогательных работ планируется по укрупненным или приведенным нормативам и включает нормы и нормативы материальных затрат на выполнение единицы работ (например, единицы ремонтной сложности), трудовых затрат на изготовление готового продукта (инструмента, оснастки, нестандартного оборудования) и на условную единицу работ (перевозку 1 т груза), прочие нормативы. Планирование инструментального производства представляет собой сложный процесс. Планируются обеспечение инструментом производства, образование и поддержание оборотных фондов, учет движения инструмента, контроль за его качеством. В среднем на машиностроительном предприятии используется около 20 тыс. наименований инструмента. Потребность в инструменте определяется по каждому типоразмеру, группам или в укрупненном виде. Общая потребность в инструменте (Побщ) вычисляется по формуле: Побщ = Иобщ + Фоб.н - Фоб.ф, где Иобщ – общий расход инструмента в плановом периоде; Фоб.н – нормативный оборотный фонд; Фоб.ф – фактический оборотный фонд на начало планового периода. Расход инструмента (Иобщ) в плановом периоде устанавливается экспериментально-расчетным методом с учетом норм износа каждого инструмента, норм расхода и производственной программы деталей, обрабатываемых данным инструментом. Норма износа (Низн) инструмента в час определяется по формуле: Низн = [(Z/i) + 1] tм, где Z – величина рабочей части инструмента, мм; i – величина слоя, снимаемого при переточке, мм; tм – время машинной обработки между двум переточками, ч. Прибавление единицы объясняется тем, что новый инструмент поступает в эксплуатацию без дополнительной заточки и используется в работе 6 раз (1 раз как новый и 5 раз – после переточки). Норма расхода (Ин) на единицу или на 1000 деталей инструмента рассчитывается по формуле: Ин = (1000 tм)/ (Низн 60),где tм – машинное (основное) время на деталеоперацию, мин. Общая потребность в инструменте в плановом периоде определяется умножением нормы расхода инструмента на количество деталей. Размеры оборотного фонда инструмента определяются по данным о наличии инструмента, находящегося на рабочих местах, в ремонте и в запасе вцеховых ИРК. Норма запаса устанавливается на основании периода подготовки и исполнения заказа и с учетом расхода инструмента в плановом периоде. В крупносерийном и массовом производствах допускается укрупненный расчет потребности в оснастке и инструменте исходя из планируемого роста производства отдельных изделий. Полная плановая потребность в инструменте предусматривает, таким образом, оснащение производства новых изделий, замену изношенного инструмента, его ремонт и поддержание нормативного оборотного фонда. Планируемые затраты на материалы, заработную плату и другие виды расходов определяются по действующим отраслевым нормативам. Инструментальным цехам утверждаются следующие показатели: – объем работ в нормо-часах или в планово-расчетных ценах; – номенклатура продукции (пресс-формы, штампы, кондукторы и приспособления, режущий и измерительный инструмент); – ремонт оснастки в нормо-часах; оказание услуг другим цехам в нормо-часах; – фонд заработной платы по категориям работающих в тыс. руб.; – производительность труда (выработка продукции в нормо-часах на одного работающего); – задание по себестоимости; – смета цеховых расходов. На предприятиях большое внимание уделяется улучшению управления инструментальным обслуживанием. В автоматизированные системы управления (АСУ) включаются наиболее трудоемкие процессы расчета плановых заданий, учета и контроля за расходом и поддержанием нормативного уровня запасов инструмента. В большинстве случаев в подсистемы АСУ инструментального производства входят: учет движения и контроль запасов режущего инструмента на ЦИС и в ИРК; расчет потребности в инструменте производственных подразделений на плановый период; учет выполнения плановых заданий инструментальным цехом. Разработке указанных задач предшествуют унификация и типизация плановой, учетной документации. Эффективность внедрения автоматизированного управления инструментальным хозяйством выражается в сокращении запасов инструмента, ускорении оборачиваемости оборотных средств, повышении ритмичности производства за счет бесперебойного обеспечения рабочих мест инструментарием и лучшей организации инструментального обслуживания. Планирование ремонта оборудования и электросиловых машин осуществляется на основе системы планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий (ППР), которая определяет виды и время проведения профилактического и ремонтного обслуживания с учетом сроков эксплуатации различных станков и машин, групп ремонтной сложности. На каждый вид оборудования разрабатывается структура ремонтного цикла, в котором последовательно чередуются капитальный, средний, малый ремонты и осмотры. Например, структура межремонтного цикла средних металлорежущих станков сроком эксплуатации до 10 лет выглядит следующим образом: К – О – М – О – М – О – С – О – М – О – М – О – К, где К – ввод в эксплуатацию оборудования или последний капитальный ремонт; С – средний ремонт; М – малый ремонт; Межремонтные циклы определяются в календарном времени. На основании установленных ППР, чередования видов обслуживания и продолжительности периодов между ними в межремонтном цикле разрабатываются календарные планы-графики проведения ремонтных работ. Например, межремонтный период для среднего металлорежущего станка составляет 9 лет, периоды между двумя средними ремонтами - 2 года, малыми ремонтами – 1 и осмотрами – полгода. Тогда график обслуживания станка во времени будет соответствовать следующим срокам (см. табл. 13.1): Межремонтное обслуживание включает устранение мелких повреждений и регулирование исполнительных механизмов. Все перечисленные работы выполняются строго по графику как мера предупреждения преждевременного выхода оборудования из строя. Таблица 13.1. График обслуживания станка

Плановые ремонты делятся по сложности и объему на малый, средний и капитальный. Они выполняются специалистами ремонтно-механического и электропаросилового цехов, малый и средний ремонты проводятся в нерабочее время (в резервную смену, выходные и праздничные дни). На время капитального ремонтов станки отключаются, а их рабочее время исключается из плановой нагрузки. Сроки проведения ремонтов согласовываются с начальниками тех производственных подразделений, где эксплуатируются эти станки. Системой планово-предупредительного ремонта определен комплекс технико-экономических норм и нормативов, в том числе нормы трудовых и материальных затрат на единицу ремонтной сложности и классификация различных видов оборудования по группам ремонтной сложности. Например, токарно-винторезный станок марки 16К20 включен в 11-ю группу ремонтной сложности. Это значит, что при проведении капитального, среднего и малого ремонтов нормы трудоемкости работ ни единицу ремонтной сложности увеличиваются в 11 раз. Например, трудоемкость работ на единицу ремонтной сложности составляет по нормам на капитальный ремонт 23 ч, на средний – 16, на малый – 4 ч. Тогда для капитального ремонта станка марки 16К20 требуется 253 ч (23 х 11), для среднего – 176 и для малого – 44 ч. Все расчеты затрат по видам обслуживания в соответствии с календарным графиком объединяются в сводный план ремонтных работ (табл. 13.2). Таблица 13.2. Сводный план ремонта оборудования по заводу

Плановая численность ремонтных рабочих рассчитывается исходя из планового объема работ и расчетного времени одного рабочего. Например, объем слесарных работ равен 37 400 ч, численность слесарей (при номинальном фонде времени одного рабочего 2000 ч) – 19 чел. (37 400:2000), станочников – 8 чел. По численности станочников определяется парк механообрабатывающего оборудования. Затем составляется смета затрат на единицу ремонтной сложности по видам ремонта (табл. 13.3). На основе расценок и объема работ по видам исчисляется себестоимость услуг ремонтно-механического и электропаросилового цехов. Затраты по всем видам ремонтного обслуживания относятся к издержкам производства. Планирование производства нестандартного оборудования осуществляется в соответствии с планом организационно-технических мероприятий. В плане определяются наименование, количество средств механизации и автоматизации и условно-годовая экономическая эффективность от внедрения. На каждую единицу нестандартного оборудования составляется калькуляция с определением цены. Цеху механизации устанавливают объем производства в стоимостном выражении, лимиты материальных, трудовых затрат, уровень накладных расходов, себестоимость продукции и прибыли, лимит численности работающих и фонд заработной платы. Таблица 13.3. Смета затрат на единицу ремонтной сложности

Выбор показателей для транспортных цехов связан с конкретизацией их функций. Если в составе транспортного цеха предприятия имеются маневровые железнодорожные сре

|

||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 478; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.175.48 (0.019 с.) |