Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология компьютерного проектирования и производства.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Конструирование товара сильно продвинулось благодаря использованию компьютерного проектирования (CAD). При использовании CAD инженер-конструктор начинает разработку с эскиза или просто идеи. Проектировщик использует графический дисплей как чертежную доску для конструирования геометрического чертежа, и, когда геометрические определения завершены, сложная CAD-система дает возможность проектировщику определить различные типы инженерных данных, такие, например, как усилие или передача тепла. CAD-система также позволяет проектировщику убедиться, что части подходят друг к другу, что они будут работать нормально после сборки. Таким образом, если проектировщик рисует деталь для автомобиля, то все составляющие, связанные с ним панели и детали изменятся, если изменяется деталь. Анализ существующей конструкции, так же как и новой, может быть сделан быстро и экономично. Эти преимущества CAD-системы обсуждаются далее. Если проектировщик удовлетворен проектом, тот становится частью базы данных чертежей на электронных носителях информации. CAD-система с помощью библиотеки символов и деталей также помогает следовать и чертежным стандартам. Компьютерное производство (CAM). Область действия компьютерного проектирования сливается с областью действия компьютерного производства (САМ). Имеющиеся CAD-технологии снабжают инструментальные подразделения данными и производят код для станков с ЧПУ. Таким образом, мы получаем слияние конструкторского проектирования и компьютерного производства как результат CAD/САМ-системы. Тогда такая система может быть использована для создания кода, который применим не только в чертежных отделах, но и в производственных цехах и инструментальных производствах. Поскольку данные CAD-системы доступны для использования и другими подразделениями, то проектировщики инструмента и программисты станков с ЧПУ получают ощутимую помощь, и они могут проектировать инструмент и разрабатывать программы с уверенностью, что пользуются последними точными инженерными данными и чертежами. Преимущества CAD/САМ-системы. Существует несколько преимуществ подхода CAD/САМ. 1. Качество товара. САD-система обеспечивает возможность проектировщику проверить больше альтернатив потенциальных проблем и опасностей. 2. Короткое время проектирования. Поскольку «время — деньги», короткая фаза проектирования снижает затраты. 3. Снижение производственных затрат. Снижение затрат на складские запасы, более эффективное использование людских ресурсов благодаря улучшенному графику дают более быстрое внедрение проектов и снижают затраты. Групповая технология, как часть системы CAD/САМ, также снижает затраты путем группирования деталей на производство по их сходству. 4. Доступность базы данных. Объединение текущих точных данных об изделии, при котором каждый оперирует одной и той же информацией, приводит к огромному снижению затрат. Это особенно верно в инструментальных цехах и при подготовке управляющей программы для станков с ЧПУ. 4. Новый ряд возможностей. Например, возможность вращать объект в трехмерном виде для проверки составных частей и подключений, улучшения при использовании станков с ЧПУ, все это обеспечивает новые возможности для производства. CAD/САМ освобождает от детальной работы, разрешает проектировщику сконцентрироваться на концептуальных и образных аспектах их задачи.

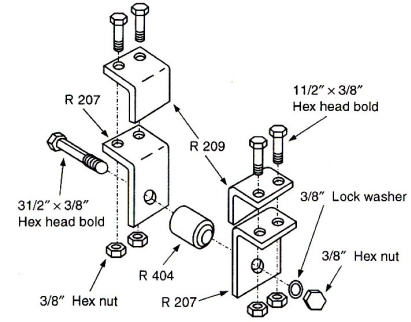

6.4. ПРОИЗВОДСТВЕННЫЕ ДОКУМЕНТЫ Как только товар выбран и спроектирован, его производство сопровождается набором документов. Кратко рассмотрим некоторые из них. Чертеж сборки (рис. 6.7.) просто показывает общий вид изделия. Сборочный чертеж — это трехмерный чертеж, известный как изометрический чертеж, где относительное местоположение деталей и узлов показано по отношению друг к другу, чтобы наглядно показать, как собрать изделие.

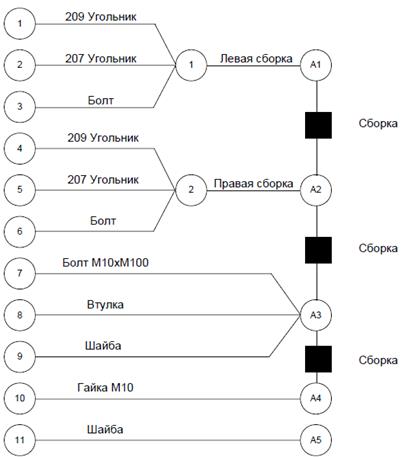

Рис. 6.7. Чертеж сборки. Диаграмма (схема) сборки (рис. 6.8.) показывает в схематичном виде, как собирается изделие из произведенных деталей, закупленных комплектующих или комбинацией тех или других. Эта диаграмма определяет точку производства, где комплектующие попадают в сборочные узлы и в конечные изделия Маршрутный лист показывает операции, включая сборку и контроль, необходимые для компонент, определенных в ведомости состава изделия. В маршрутном листе деталь имеет одну запись на каждую операцию, выполняемую по отношению к ней. Если маршрутный лист включает специфические методы обработки и потребности в рабочей силе, то он называется картой технологического процесса. В производстве маршрутные листы обычно ссылаются на ведомости состава изделия, инженерные чертежи и сборочный чертеж.

Рис. 6.8. Диаграмма (схема) сборки Кроме того, разрабатываются рабочие инструкции, в которых даются детальные рекомендации, как выполнить задание. Если имеется большое разнообразие работ, рабочие инструкции часто меняются. Если работа изменяется редко, то используется руководство с описанием работы. Руководство по контролю качества также используется для оценки изделия и его комплектующих, чтобы убедиться, что они соответствуют спецификациям изделия. Различные руководства по нормам обеспечивают информацией, извещающей о том, какие нужны нормы времени для наладки оборудования и каковы скорость, мощность, допуски и другие данные для каждой операции в процессе. Заказ-наряд на работу — это инструкция на производство заданного количества определенного изделия по заданному графику. На заводе наряд — это более формальный заказ, который обеспечивает подтверждение на право взять детали со склада, выполнить различные функции и назначить работников для выполнения этих функций. Во многих приложениях наряд и маршрутный лист включают количество определенного изделия и график выполнения. Управление конфигурацией. Инженерное извещение на изменение (ЕСХ) изменяет некоторые аспекты определения товара или документации. Такие изменения проекта повлекли разработки дисциплины, известной как управление конфигурацией, которая связана с идентификацией товара, контролем и документированием. Управление конфигурацией — это система, спомощью которой точно определяется и для которой поддерживается контроль и учет изменений. В изделии, где технология имеет большое значение или где безопасность является важным моментом, система управления конфигурацией (ЕСХ) внедряется сразу же. Это типично, например, для производства самолетов. Более традиционно в производстве изменения группируются и внедряются в одно время, возможно раз в полгода. Группирование этих извещений помогает контролю качества, стандартизации и эффективности производства.

6.5. НЕКОТОРЫЙ ОБЗОР СЕРВИСНЫХ УСЛУГ Сервисная индустрия включает нематериальные виды, такие как банковский, финансовый, страховой, транспортный и коммуникационный сервис. Первой характерной чертой сервиса является то, что он обычно нематериален по сравнению с материальным продуктом. (Вы покупаете право перелететь в свободном самолетном кресле между двумя городами.) Вторая отличительная черта в том, что сервис часто производит и потребляют одновременно, для него как для товара нет складского запаса. Например, когда в салоне красоты делают стрижку или хирург делает операцию, потребление осуществляется в момент выполнения. Иначе говоря, мы не можем отразить в цифровом виде склад причесок или операций по удалению аппендицита. Третья характерная черта сервиса в том, что большинство типов сервисных услуг уникально, тогда как многие изделия стандартизованы или имеют стандартные компоненты. (Ваши медицинские процедуры или стрижка не являются точно такими же, как у кого-либо еще.) Четвертое качество, делающее сервис особым видом товара — это высокое взаимодействие с клиентом, что часто трудно стандартизовать, автоматизировать, как мы хотели бы, потому что требование клиента уникально. Эта уникальность во многих случаях — то, за что платит клиент, следовательно, менеджер должен убедиться, что товар спроектирован таким образом, что он может быть доставлен в требуемой уникальной манере. Пятая характеристика уникальности сервиса — это расплывчатое определение товара. Определение товара может быть таким, как определение прически, не только отличающейся у каждого клиента, но часто новой у того же самого клиента. Аналогично отличается политики страховки в зависимости от типа возмещения и суммы. Несмотря на эти различия между товаром и сервисом, имеются определенные операционные функции, необходимые для их выполнения. Несмотря на эти различия между товаром и сервисом, имеются определенные операционные функции, необходимые для их выполнения. Это проявляется, например, в момент, когда страховая компания определяет товар (страховую политику), выполняет операции и оформляет документы. То же самое будет в случае с банком, операционный центр которого обрабатывает трансакции или проверяет поступившие чеки. В примере с авиалиниями определенные функции планируют графики самолетов, экипаж, меню и обычно управляют функциями ремонта. Таким образом, хотя сервисный товар часто уникален, операционные функции подобны производственным функциям, отраженных в схемах главы 1.

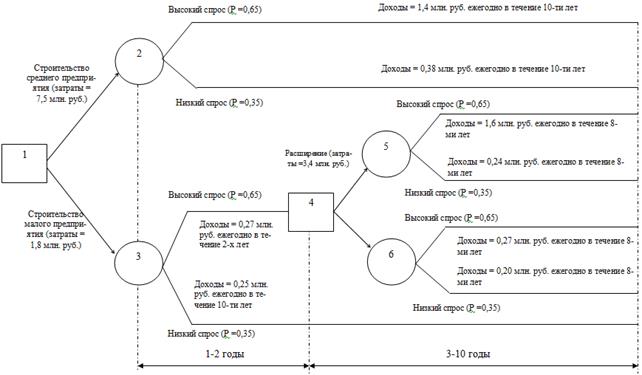

6.6. ПРИМЕНЕНИЕ ДЕРЕВЬЕВ РЕШЕНИЙ ПРИ ПРОЕКТИРОВАНИИ ТОВАРА.

Дерево используется для новых решений оформления товара, а также для широкого ряда других проблем управления. Оно особенно полезно, когда имеется ряд решений и различные результаты, которые ведут к решениям, зависимым от других принятых ранее. Чтобы создать дерево решений, используя процедуру, описанную ниже: 1. Убедимся, что все возможные альтернативы и состояния природы включены в дерево решений. Они должны включать и альтернативу «ничего не делать». 2. Исход в денежном выражении вводится в конце каждой ветви, это место оценки выплаты при достижении цели этой ветви. 3. Цель состоит в определении ожидаемого значения выплаты (затрат) при каждом действии. Начинаем с конца дерева (с правой стороны), далее, работая по направлению к началу дерева влево, рассматриваем значение затрат на каждом шаге и «отрезаем» альтернативы, которые не являются лучшими по сравнению с другими в одном и том же узле. ПРИМЕР: Фирма планирует построить среднее или малое предприятие по производству пользующейся спросом продукции. Решение о строительстве определяется будущим спросом на продукцию, которую предполагается выпускать на планируемом предприятии. Строительство среднего предприятия экономически оправдано при высоком спросе, но можно построить малое предприятие и через 2 года его расширить. Фирма рассматривает данную задачу на десятилетний период. Анализ рыночной ситуации, проведенный службой маркетинга, показывает, что вероятности высокого и низкого уровней спроса составляют А=0,65 и В=0,35 соответственно. Строительство среднего предприятия составит С=7,5 млн. руб., малого – D=1,8 млн. руб. Затраты на расширение малого предприятия оценивается в Е=3,4 млн. руб.

Решение:

6.7. ПЕРЕХОД К ПРОИЗВОДСТВУ Предположим, что наше изделие определено и разработано, т.е. прошло развитие от идеи до определения функций и выбора прототипа. После этого служба менеджмента должна принимать решение о дальнейшей разработке и совершенствовании изделия или об определении идеи производства. Искусство современного менеджмента известно как искусство определить, когда продвигать продукт от разработки до производства. Такое продвижение известно как переход к производству. Научно-исследовательский персонал и инженеры всегда интересуются изготовлением и улучшением изделий, поскольку рассматривают производство как процесс развития и эволюции. Служба менеджмента обязана знать, когда изделие будет описано функционально, даже если это знание будет весьма приблизительным. Менеджеры должны знать, когда товар приобретет форму, достаточную для производства, так чтобы изделие могло быть продвинуто с исследовательской стадии на стадию производства. Число высокотехнологичных комплектующих, которые предназначены к выпуску, дает весьма приблизительное представление о технологии их изготовления. Их так много, что исследовательские группы никогда не могут представить себе, как выглядит законченный проект. Поэтому менеджеры говорят: «Вы закончили, а мы разберемся с производством». Как было отмечено в предыдущем обсуждении, затраты в более поздних периодах разработки изделия самые высокие. Когда решение о переходе к производству принято, обычно наступает период, в течение которого необходимо «протаскивание» продукта, для того чтобы убедиться, действительно ли найденное решение заслуживает производственного воплощения. Такой процедурой является технологическая проверка изделия, технологическое тестирование, которое дает производственному персоналу возможность создавать необходимое технологическое оснащение, разрабатывать процедуру контроля качества и развивать у производственного персонала уверенность, что техническая подготовка и постановка на производство будут успешными. В заключение, когда изделие пройдет проверку на маркетинг и будет установлено, что его изготовление соответствует производственному профилю предприятия, тогда линейный персонал начинает нести полную ответственность за его изготовление. Некоторые компании назначают менеджера, ведущего проект, или используют для руководства развитием проекта команду специалистов, чтобы быть уверенными, что путь от технической фазы до производства будет высокоорганизованным. Часто создание такого управления необходимо, потому что к постановке изделия на производство привлекается очень широкий ассортимент ресурсов и талантов, которые должны быть привлечены к процессу, чтобы обеспечить уверенность в успехе производства изделия, которое еще не обработанного до конца. Есть фирмы, которые считают, что организационное объединение проектирования изделия и технологического процесса имеет все преимущества. Такой подход позволяет более легко осуществлять перемещение ресурсов между двумя фазами — фаз проектирования и технологической подготовки, если это необходимо или если изменяются обстоятельства. Работа производственного менеджера заключается в том, чтобы осуществлять связь между исследованием и разработками так, чтобы процесс производства проходил гладко и без провалов.

ВЫВОДЫ Отбор, проектирование и определение товара имеют значение для всех последующих операционных решений. Операционные менеджеры должны представлять и обеспечивать ресурсами процесс развития товара. Товары определяются путем написания спецификаций и инженерных чертежей. Групповая технология, компьютерное проектирование и инжиниринг являются методами проектирования товара. Сборочные чертежи, диаграммы сборки, маршрутные листы, рабочие инструкции, руководства по нормам и стандарты помогают менеджеру в определении товара для производства. Как только товар оказывается в производстве, стоимостной анализ осуществляется для отслеживания качества и производства. Управление конфигурацией показывает менеджеру пути производства и определяет документы изменений на товар, который будет производиться. По мере движения товара по стадиям жизненного цикла (зарождение, рост, зрелость и спад) стратегия операционного менеджера будет изменяться. И деревья решений, поскольку возможности производства связаны сериями вероятностей и решений, являются особенно успешной техникой во многих решениях менеджмента, включающих те, которые связаны со стратегиями товара. СТРАТЕГИЯ ПРОЦЕССОВ Главное решение при изготовлении товаров для операционного менеджера — это найти лучший путь к процессу производства. Стратегия процесса — это подход, который использует организация дляпреобразования ресурсов в товары и услуги. Объектом стратегии процесса является нахождение пути производства товаров, который удовлетворяет потребностям покупателя и специфике производства по цене и другим управленческим критериям. Отобранный процесс должен иметь долговременный эффект по таким критериям, как гибкость, цена и качество производимых товаров. Следовательно, многие стратегии фирм определяются временем, затрачиваемым на принятие решений о выборе процесса. Затраты для эффективного процесса, отобранного в качестве приоритетного для начала производства, на много меньше, чем усилия, затраченные позже для усовершенствования неудовлетворительного процесса.

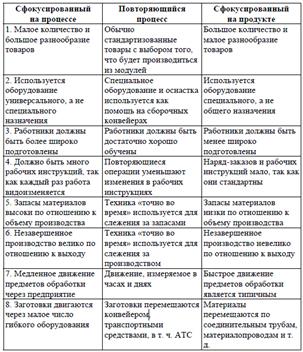

7.1. ТРИ ТИПА ПРОЦЕССОВ Сфокусированный на процессе. Более 75% производств выполняется в очень малых объемах или партиях разнообразных товаров. Малый объем товаров может быть разнообразным. Эти малые объемы, высокое разнообразие процессов также известны под названием «перемежающегося процесса» (технологическая специализация). Способности производства, организованного вокруг такого процесса определяют стратегию, сфокусированную на процессе. Сфокусированный на продукте. Высокий объем производства и малое разнообразие процессов характеризуют процессы, сфокусированные на продукте. Возможности производства организуются вокруг товаров. Эти процессы также называются продолжительными, непрерывными процессами. Они имеют очень продолжительный период производства одного и того же товара, отсюда их название. Такие товары, как стекло, бумага, электрические лампы, гайки и болты производятся с применением этих процессов. Такой организации присуща способность к стандартизации и, главное, к обеспечению качества, в отличие от организации, которая производит уникальные продукты ежедневно. Повторяющиеся процессы. Производства, занимающие промежуточное положение между продолжительными и изменяющимися процессами — это повторяющиеся процессы. Повторяющиеся процессы используют модули. Модули — это части и компоненты, предварительно изготавливаемые, часто с использованием продолжительных процессов. Линия с повторяющимися процессами — классический сборочный конвейер. Повторяющиеся процессы широко используются, в том числе сборочные конвейеры для всех автомобилей. Повторяющаяся стратегия более структурирована и последовательна, чем стратегия работы на заказ. Ресторан быстрого питания — вот пример повторяющегося процесса, использующего модули. Этот тип производства более чем продолжительные процессы, принимает во внимание испрашиваемый в данный момент состав потребления; определенные составляющие (например, мясо, сыр, соус, томат, лук) соединяются в продукт, называемый чизбургер. Таким способом фирма приобретает как экономическое преимущество продолжительных процессов (когда многие модули заранее изготовлены), так и покупательное преимущество от малых объемов и высокого разнообразия моделей.

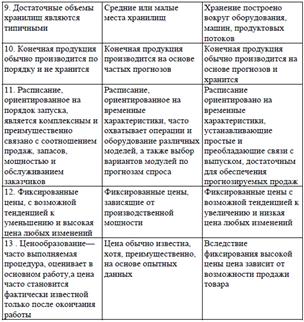

Таблица 7.1. Сравнительные характеристики процесса с малым объемом и высоким разнообразием, повторяющегося процесса и процесса с высоким объемом и малым разнообразием

Сравнение стратегий процессов. Табл. 7.2 продолжает сравнение трех стратегий процессов и суммирует их соотношение. В первом слева столбце приведен объем выпуска и ассортимент товаров. В таблице показан тип операций, которые существуют в каждой из стратегий процессов. Фирма должна оперировать в границах обозначенной диагонали. Оценивая табл. 7.2 с точки зрения функционирования ресторана, в левом верхнем углу мы будем иметь ресторан, производящий изысканные единичные блюда, а далее вниз по диагонали мы будем находить рестораны с ограниченным меню, где используется более специализированное оборудование и стандартные приемы. Продолжая пример с изготовлением пищи и двигаясь вниз по диагонали, придем к производству из свежезамороженных полуфабрикатов, доставляемых в ресторан, которые необходимо только разогреть и подать на стол. Таблица 7.2. Ориентиры в стратегиях процессов

Нижняя строка в таблице 7.2 показывает, что использование в процессе оборудования часто составляет от 5 до 25%. Использование более 15% перемещает движение вправо, к стратегии продолжительных процессов. Использование оборудования — это мера эффективности производства. Она часто высоко сочетается с величиной капитала, стоимостью рабочей силы и использованием рабочих. Движение к повторяющимся процессам или процессам, сфокусированным на продуктах, может привести к значительным положительным экономическим результатам. Идея двигаться вправо как возможность влиять на цены приводит к необходимости изменять продукт. Движение вправо, к продолжительным процессам, желательно, если денежные потоки достаточны и риск уменьшения спроса незначителен или необходимость вариантов товара может быть поддержана. Машины, оборудование и технологии. Выбор машин и оборудования для производственного процесса требует решения проблем качества, мощности и гибкости. Операционный персонал разрабатывает документы, в которых отражается мощность и необходимый размер производства. Один из этих факторов, имеющим отношение к использованию процесса, может быть определяющим. Выбирая лучшую стратегию для фирмы, нужно понимать специфические особенности ее производства, управленческие процессы и технологию. Фирмы, не использующие инвестиционные процессы и высокие технологии, придут к потере конкурентного преимущества. Отбор подходов, таких, как инвестирование в производственный процесс, может обеспечить уникальное преимущество. Отбор машин и оборудования может также дать конкурентное преимущество. Многие фирмы, к примеру, развивают уникальную технику и оборудование, что обеспечивает им преимущество. Это преимущество может иметь результат, выражающийся в повышении гибкости удовлетворения покупательских потребностей, в снижении цены и повышении качества. Во всяком случае, конкурентное преимущество для выигрыша на рынке будет заключаться в постоянном развитии и совершенствовании производства и управления.

7.2. СТРАТЕГИИ СЕРВИСНЫХ ПРОЦЕССОВ Стратегии переменных процессов, отображенные в табл. 7.2., могут быть использованы как для сервиса, так и для производства. Например, практика дает доказательства, что для сервисных предприятий имеют в большинстве своем производство очень малыми партиями. Это, вероятно, правильно для медицинского сервиса, ресторанов и др. Они часто производят малые размеры или единичные размеры партий товаров и услуг. Такие организации будут обозначены в левом верхнем углу табл. 7.2. Решения в секторе сервиса. Как показано в табл. 7.2, в стратегиях, сфокусированных на процессе, мощность и использование оборудования крайне низки — около 5%. Это справедливо не только для производства, но также и для сервиса. Рентген в кабинете дантиста и большое количество оборудования в лучших ресторанах используются мало. Низкий уровень использования оборудования частично возникает потому, что мощность рассчитана на пиковые нагрузки или потому, что оборудование приобретается как необходимое. Другая причина — плохое планирование (из-за больших усилий, которые требуются для прогнозирования спроса в индустрии сервиса) и, как результат-несбалансированность при использовании оборудования. Сервисная индустрия движется к правому столбцу табл. 7.2, где отражена ситуация, характерная для ресторанов быстрого питания, государственных клиник, мастерских по регулировке автомобилей и т. д. Это уменьшает количество вариантов сервиса, поэтому мы можем рассчитывать на понижение цены за единицу товара.

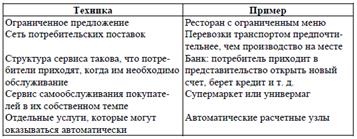

Стратегия процесса и контакт с покупателем. Контакт с покупателем —это важная переменная в производственной системе. В процессе, которыйне посредственно рассчитан на покупателя, ожидания отдельным покупателем результатов процесса производства не оправдываются. Деятельность в секторе сервиса — хороший этому пример. В ресторанах, медицинских учреждениях, юридических конторах так много взаимодействия с клиентом, как это только возможно для оперативного и гладкого осуществления процесса. Многие процессы могут быть выполнены в уникальной для покупателя манере. Это взаимодействие может сопровождаться различными вариантами, как показано в табл. 7.3.

Таблица 7.3. Взаимодействие с покупателем и сервисным процессом

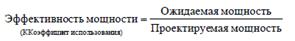

7.3. МОЩНОСТЬ Определение размера производства является решающим в успехе фирмы, поэтому концепция и техника планирования мощности занимает важное место в ее деятельности. Фирма должна управлять своим спросом исходя из существующей мощности. При изменении потребной мощности, связанной с меняющемся спросом, рекомендуется применять прогнозирование и анализ деревьев решений. Управление спросом. Менеджер может иметь возможность изменять спрос. В случае, когда спрос превышает мощность, фирма может урезать спрос, просто поднимая цены, планируя долгосрочное лидерство и прибыльный бизнес. В случае, когда мощность превышает спрос, фирма может захотеть стимулировать спрос через изменение цены или агрессивный маркетинг либо приспособиться к рынку через изменение товара. Неиспользованное оборудование (т.е. излишек мощности) отражаются в повышении постоянных затрат, а недостаточное количество оборудования делает годовой доход ниже, чем это возможно. Внешние изменения включают сглаживание процесса по объему через изменение персонала; через выравнивание оборудования и процессов, которое может включать покупку или продажу машин, лизинг необходимого оборудования; совершенствование методов увеличения производства; перепроектирование необходимого товара. Существуют сезонные и циклические колебания спроса. В таких случаях менеджер должен находить выход в поиске товаров, которые находились в оппозиции друг к другу по спросу. Например, фирма суммирует линию моторов к снегоходам с линией моторов к газонокосилкам. В таком случае использование оборудования и персонала может быть выравнено. Могут быть использованы и другие тактики для выравнивания спроса на существующих мощностях. Рассмотрим, как определить мощность и как решить проблему определения объема производства. Управление мощностью. Мощность— это максимальный выход системы за определенный период. Мощность обычно определяет норму, такую, как, например, количество тонн стали, которое может быть произведено за неделю, за месяц или за год. Для многих компаний измерение мощности может быть прямым: то есть максимальное число единиц, которое может быть произведено в определенное время. Однако для ряда организаций определение мощности может быть очень сложным. Мощность может измеряться в терминах лечебных коек (госпиталь), активных прихожан (церковь) или числа совещающихся (общественная программа). Другие организации используют общее время работы как измеритель мощности. Проектируемая мощность предприятия — это максимум мощности, который может быть достигнута в идеальных условиях. Большинство организаций оперируют оборудованием в меньшем размере, чем проектируемая мощность. Они делают так потому, что, по их мнению, могут оперировать более эффективно, когда их ресурсы не ограничены лимитами. Ожидаемая мощность может быть 92% от проектируемой мощности. Это понятие называют эффективностью мощности, или ее использованием. Эффективность мощности, или коэффициент использования — это отношение ожидаемой мощности к проектируемой в процентах:

Эффективность мощности, или коэффициент использования, представляет тот максимум мощности, который фирма может достичь при данном наборе товаров, методов планирования и стандартов качества. Другой показатель — эффект. В зависимости от того, как оборудование используется и управляется, может быть трудно или невозможно достичь 100%-го эффекта. Обычно эффект определяют по отношению к проценту эффективность мощности. Эффект— это мера действительного выхода к эффективности мощности:

Нормативная мощность — это измеритель максимума мощности на отобранных производствах. Нормативная мощность будет всегда ниже или эквивалентна проектируемой мощности. Для расчета нормативной мощности выполняется действие:

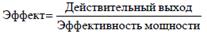

Нормативная мощность = (Проектируемая мощность) х (Коэффициент использования) х (эффект)

Прогноз требующихся мощностей. Определение требуемых мощностей базируется на будущем спросе. Когда спрос на товары и услуги может быть спрогнозирован с достаточной степенью точности, определение требуемой мощности может быть прямым. Это обычно требует двух фаз. В течение первой фазы будущий спрос прогнозируется традиционными методами, в течение второй фазы этот прогноз используется для определения требуемой мощности. В качестве инструмента для прогнозирования можно использовать метод регрессионного анализа. Поскольку нормативная мощность может быть спрогнозирована, следующий шаг — это определение размера прибыли от каждого добавления мощности. Для этого сделаем предположение, что служба менеджмента знает технологию и тип оборудования, которое будет применено для удовлетворения будущего требуемого троса. Рис. 7.1. показывает, как новая мощность может быть спланирована для будущего роста спроса. Как показано на рис. 7.1,а, новые мощности приобретаются к началу следующего года. Эти мощности будут достаточными для управления возрастающим спросом до начала второго года. К началу третьего года, новые мощности снова приобретаются, что позволит организации удовлетворить спрос к началу третьего годаю. Этот процесс может быть продолжен на будущее.

Рис. 7.1. Схема добавленной мощности На рисунке 7.1,а показан вариант, когда новые мощности приобретаются к началу последующего года. На рис. 7.1,б большие дополнительные мощности приобретаются к началу первого года, а будут использованы для будущего спроса к началу третьего. Приведенный график показывает только два возможных варианта. В некоторых случаях выбор между ними может быть относительно легким. Подсчитав общую стоимость каждого варианта, выбирается вариант с наименьшей общей стоимостью. В других случаях определение будущей мощности предприятия может быть более запутанным. В этом случае компании используют анализ критической точки и анализ текущей приведенной стоимости. В большинстве случаев число субъективных факторов при прогнозировании трудно квалифицировать и измерить. Эти факторы включают: технологические решения, действия конкурентов, строительные правила, решения по человеческим ресурсам, местные, региональные и федеральные законы и правила. Когда будущий спрос на товары и услуги и нормативная мощность подвержены значительным изменениям, предлагаемые процедуры могут быть неадекватными. В этом случае проблемы требуемой мощности могут быть определены с помощью вероятностных моделей решения. Типичная задача требующего решения — каков будет размер строящегося предприятия, чтобы удовлетворить будущий спрос. Основные варианты связаны с факторами спроса и принятым рынком для производимых товаров и услуг. В этих случаях уровень будущего размера рынка должен рассматриваться, как благоприятный, так и неблагоприятный. В этом случае успешно используется теория решений с неопределенным будущим, с использованием как таблиц, так и дерева целей.

7.4. АНАЛИЗ КРИТИЧЕСКОЙ ТОЧКИ. Анализ критической точки (в долларах, рублях или штуках), представляет собой нахождение точки, в которой затраты равны доходу. Эта точка является критической точкой. Анализ критической точки требует оценки постоянных затрат, переменных затрат и дохода. Постоянные затраты – это затраты, которые существуют, даже если ничего не производится, т.е. ни одна единица товара не выпускается или никто не обслуживается. Переменные затраты – это такие, которые меняются с изменением объема производства в штуках. Главная составляющая в переменных затратах – это затраты труда или материалы. Линия дохода начинается от начала координат и продолжается вверх вправо, увеличиваясь с каждой проданной единицей товара (см. рис. 7.2). Когда линия дохода пересекает общую линию затрат, это – критическая точка, по отношению к которой область прибыли расположена справа, а убытков – слева. Затраты и доход изображены прямыми линиями, т.е. они находятся в прямой зависимости от количества произведенных штук товара. Однако, ни постоянные затраты, ни переменные затраты не будут прямыми линиями. Например, постоянные затраты изменяются в соответствии со стоимостью оборудования или используемой площадью; затраты труда изменяются при сверхурочных работах или при квалификации наемных рабочих, доход может меняться при таких факторах как скидки в зависимости от объема. Существуют два графических подхода к анализу критической точки. Первый определя

|

||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 1254; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.221.114 (0.016 с.) |