Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности расчета КПН для стандартизированных, унифицированных и запасных деталей.Содержание книги

Поиск на нашем сайте Стандартизированные детали. Для облегчения планирования поступают следующим образом: опережения запуска унифицированных деталей определяются различными для изделий каждого наименования, а планирование выпуска данных унифицированных деталей осуществляется по максимальному Оз из всех рассмотренных. Все виды заделов (запасов) унифицированных деталей рассчитываются так же, как для оригинальных деталей, считая, что потребление их на сборке происходит ежедневно и равномерно. Запасные детали изготавливаются в виде: – обязательных комплектов к изделиям, выпускаемым предприятием; – дополнительного задания для изделий, выпускаемых в предприятием данном плановом периоде времени; – дополнительного задания для изделий, не выпускаемых предприятием в данном плановом периоде. Запасные детали первого вида приплюсовываются к комплекту основных деталей и выполняются вместе с ними. При систематическом и равномерном выпуске деталей второго вида целесообразно их изготавливать вместе с деталями, идущими на выпуск изделий, изменяя количество деталей в партии и сохраняя неизменным ритм выпуска (варьируя среднедневным выпуском). Tц и Оз рассчитываются по обычной методике. При эпизодическом изготовлении деталей второго вида их следует изготавливать отдельно с размерами партий, равными размерам партий, идущих на основной выпуск изделий. Для запасных деталей третьего вида все КПН рассчитываются отдельно по обычной методике. Составление месячных производственных программ (МПП) для цехов. Содержание процедуры составления МПП. Для составления МПП необходимо установить: – планово-учетные единицы; – сроки запуска-выпуска партий деталей; – количество деталей и узлов, подлежащих запуску-выпуску за месяц; – технико-экономические показатели цеха, в том числе месячный план по выпуску деталей и узлов цеха в стоимостном выражении; трудоемкость МПП; фонд основной заработной платы на заданную программу; потребность в материалах на программу; а также загрузку оборудования. Выбор планово-учетной единицы (ПУЕ). Для сборочных цехов ПУЕ является изделие, для цехов узловой сборки — узлы, для обрабатывающих цехов ПУЕ устанавливается в соответствии с выбранной системой ОПП. Если система подетальная, то плановая единица — деталь, если система комплектная, то единица планирования — узловой либо групповой комплект. В заготовительных цехах планирование выпуска заготовок часто осуществляется с опережением в один месяц, в этом случае ПУЕ представляет собой месячный комплект заготовок на соответствующее изделие. В случае производства крупных деталей ПУЕ заготовительных цехов является заготовка на деталь. Основой для составления МПП являются: – данные учета о фактическом запуске и выпуске деталей по цехам; – план выпуска изделий со сборки на планируемый месяц; – КПН Последовательность расчета МПП: 1. Рассчитываются размеры первых партий деталей п1 во втором, третьем и т. д. цехах. Для первого цеха — размер первой и каждой последующей партии всегда принимается равным nуст — установленное (расчетное) количество деталей в партии, поскольку запуск-выпуск партий деталей в первом цехе не зависит от других цехов, а менеджмент на производстве находится на таком уровне, что материалы и заготовки имеются в наличии к моменту очередного запуска деталей. 2. По каждому цеху определяется срок запуска и выпуска первой партии. В начале определяются сроки запуска первых партий деталей. Значения сроков запуска и выпуска могут быть отрицательными, в этом случае отрицательная величина будет означать количество дней, на которое пришлось отставание запуска и выпуска в начале месяца. Это отставание необходимо компенсировать дополнительным выпуском продукции. 3. Определяются сроки запуска и выпуска каждой последующей партии деталей. Каждая последующая партия деталей запускается через ритм. 4. Подсчитывается общее количество деталей и узлов, подлежащих запуску и выпуску за месяц по данному цеху. Количество деталей в изделиях, требующихся для обеспечения сборки и бесперебойной работы последующих цехов, определяется с учетом количества изделий, выпускаемых со сборки в конце месяца плюс количество изделий в запасе (заделе) за вычетом программы выпуска изделий предприятием в плановом периоде Общее число выпускаемых деталей (в изделиях) в течение месяца, определяется с учетом количества этих деталей, входящих в изделие. 5. Определяются ТЭП, МПП и рассчитывается загрузка оборудования. Зная месячную программу, можно рассчитать потребности в материалах на программу, план выпуска изделий по трудоемкости, себестоимости и т.д. Во всех расчетах основой являются величины запуска и выпуска партий деталей установленного размера в течение месяца. Для каждой детали программа должна составляться в последовательности обработки деталей по цехам. Если программа за предыдущий месяц была выполнена без отклонений во всех цехах, то для каждого месяца можно составить программу независимо от последовательности обработки деталей по цехам. Учет и планирование осуществляются нарастающим итогом. Учет выполнения МПП цехами. Для высококачественного планирования необходимы не только разработки МПП, но и организации оперативного учета их выполнения. Обычно этот учет ведется как в планово-диспетчерских отделах и в планово-диспетчерских бюро цехов. Учет ведется в виде линейного графика, но если расчет идет подетально и сводится в месячную программу, то составляются подетальные графики запуска и выпуска по каждой детали, узлу и изделию. Составление месячных оперативных заданий (МОЗ) для участков. При составлении МОЗ для участков необходимо установить планово-учетные единицы, срок и количество выпусков по каждой планово-учетной единице. При этом необходимо учитывать формы специализации участков и вид выпускаемой ими продукции. Для технологических участков планово-учетными единицами являются детали. Месячные задания для деталей каждого наименования необходимо составлять сначала по последнему участку, с которого выпускается деталь из цеха, затем по всем предыдущим, в последовательности обратной ходу технологического процесса. После составления таким образом месячных заданий по деталям всех наименований получатся МОЗ для отдельных участков. Сроки запуска и выпуска деталей могут задаваться как по декадам (неделям, пятидневкам), так и по дням. Более точное согласование работы участков достигается при установлении сроков в рабочих днях. Плановые задания для участка составляются в виде графиков. Для предметных участков, тех, которые специализированы по деталям, планово-учетной единицей являются детали отдельных наименований. Форма МОЗ для цеха в этом случае будет аналогичной цеховой, в которую добавляются лишь трудоемкость обработки одной детали и всего выпуск за месяц». Для участков, специализированных по узлам, в качестве ПУЕ принимаются узлы или изделия в целом, по которым и устанавливается МОЗ. В тех же формах, в которых задаются МОЗ, ведется и учет, для чего по каждой детали предусматривается две строки — верхняя для плана, нижняя — для фактического выполнения. МОЗ для участков должны составляться в планово-диспетчерских бюро цеха и выдаваться до начала месяца. Составление внутримесячных заданий для участков (ВМЗ). Для успешной работы участков необходимо составлять программы на более короткие сроки: декады (недели, пятидневки), сутки (смены). Декадные задания в серийном производстве составляются в двух случаях: – для технологических или предметных участков с установившейся и ограниченной номенклатурой деталей, узлов или изделий и со сравнительно постоянным и значительным их выпуском; – для участков, являющихся «узким местом». В первом случае планирование ведется по стандарт-планам, так как производственный процесс на участках является стабильным в течение длительного периода. Отрезок времени, на который составляется стандарт- план, называется периодом стандарт-плана. Он должен быть равен наименьшему кратному от ритма партий деталей (узлов или изделий), изготавливаемых на участке. Различают два вида стандарт-планов в серийном производстве — подетальные и подетально-пооперационные. В подетально-пооперационном стандарт-плане объектами планирования являются не ПУЕ, а рабочие места, т.е. внимание уделяется в первую очередь загрузке рабочих мест, сами стандарт- планы напоминают загрузочные графики Гантта. Для участков, являющихся «узким местом», подетально-пооперационный план так же составляется на каждую декаду. Из всех возможных вариантов построения стандарт-плана необходимо выбирать тот, который дает наименьшую величину незавершенного производства. Последним этапом календарного планирования является составление задачи на каждую рабочую смену суток. Этот процесс принято называть сменно-суточным планированием (ССП). При ССП окончательно устанавливаются: – сроки запусков партий деталей в обработку; – движения их по рабочим местам и операциям; – сроки выпуска партий деталей из обработки. Сменные задания составляются во всех случаях независимо от составления декадных заданий на каждую смену для каждого участка. Вместе со сменным заданием мастеру участка должны быть выданы все документы, необходимые для выполнения включенных в сменное задание работ (рабочие наряды или маршрутные карты, требования на материалы и полуфабрикаты, накладные на сдачу готовых деталей, технологические карты, чертежи и т. п.). По окончании смены мастер проставляет в сменном задании количество обработанных штук деталей, годных и бракованных, делает отметки о причинах невыполнения сменного задания или отступления от задания и передает экземпляр заполненного сменного задания в планово-диспетчерском бюро цеха или планировщику участка для ведения оперативного учета и корректировки сменных заданий на следующие сутки. Учет выполнения месячных заданий участками целесообразно вести непосредственно в той же форме, в которой дается месячное задание. Для предметных участков используются еще и линейные графики. Учет выполнения внутримесячных оперативных заданий ведется в тех же формах, по которым составляются эти задания. Для учета выполнения сменно-суточных заданий рекомендуется использовать карты пооперационного учета, в которых собирается вся информация, включая календарно-плановые нормативы, сведения о материале (заготовках), а также нормы времени по операциям, выход годных и бракованных деталей. Метод планирования по условному комплекту (новочеркасский методпланирования). Учет и управление ходом производства при этом методе планирования осуществляется при помощи специальной картотеки пропорциональности. Картотека создается в производственном отделе или в производственно-диспетчерском отделе по карточками учета по всем деталям цеха. В каждой карточке указывается: – установленная величина опережения по данной детали для данного цеха каждому цеху и по всем деталям, передаваемым из цеха в цех. В цехах картотеки дублируются, но с учетом подетальней цеховой номенклатуры. Картотеки заполняются по отношению к сборке; – величина условного комплекта по этой детали, т. е. такого комплекта деталей данного наименования, который приходится на одно условное изделие. В качестве условного изделия из ряда выпускаемых выбирается наиболее значимое, определяется суммарная потребность каждой детали на все выпускаемые заводом изделия в течение года или квартала с учетом запасных частей. Полученную суммарную потребность делят на число запланированных к выпуску за этот же период условных изделий, даже если данная деталь не входит в состав деталей, необходимых для сборки условного изделия. Таким образом, определяется условное число деталей, приходящихся на одно условное изделие. Для всех цехов и участков составляется единый сквозной план-график работы, для чего условно снимается с оперативного учета величина минимально необходимого задела (минимального опережения в штуках по каждой детали для каждого цеха). В результате проделанной процедуры возникает картина, что все заготовительные, обрабатывающие и сборочные цеха работают над выпуском одного и того же изделия. Исполнители заданий в цехах ведут учет производства с помощью картотеки пропорциональности. Картотека пропорциональности наглядно показывает, выпуск каких деталей и на сколько дней отстает от графика. Эта наглядность заключается в том, что карточки по всем отстающим деталям лежат в ячейках, которые расположены слева от текущего дня. Количество дней отставания, умноженное на величину условного комплекта по детали данного наименования, показывает величину уменьшения нормативного задела, которую необходимо восстановить в процессе производства, чтобы избежать остановки сборки. Картотека пропорциональности отражает состояние обеспечения сборки машин деталями, вследствие чего отпадает необходимость ежемесячно рассчитывать подетальную программу для цехов (так, как это рассматривалось раньше).

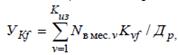

где Nв мес.v— месячная программа v-го изделия; Kvf — количество деталей f-го наименования, на v-е изделие; Др — число рабочих дней в плановом периоде. Рассмотренный метод эффективно применяется на предприятиях серийного производства с устойчивой номенклатурой и программой выпуска. Любое изменение номенклатуры и объемов требует пересчета условных комплектов деталей, что затрудняет использование этого метода.

12.3. ОРГАНИЗАЦИОННЫЕ СТРУКТУРЫ МАССОВОГО ПРОИЗВОДСТВА С ПОСТОЯННЫМ РИТМОМ Поточная линия – структурная единица поточного производства, т.е. такого, которое в наибольшей степени отвечает всем принципам рациональной организации производства. Для него характерны узкая специализация рабочих мест, прямоточность их расположения, непрерывность всех потоков, ритмичность работы, пропорциональность загрузки мощностей. Очевидно, что поточное производство соответствует наивысшей степени организации и эффективности. Однако оборотной стороной названных преимуществ является жесткая детерминированность подобных производственных структур, резко ограничивающая их гибкость. Следовательно, область их применения достаточно узка – это массовое, реже крупносерийное производство. В то же время детерминированность поточного производства открывает широкие возможности для использования и требует применения специальных методов ее организации Однопредметные непрерывные поточные линии (ОНПЛ). Однопредметные непрерывные поточные линии (ОНПЛ) создаются для изготовления в течение длительного периода времени одних и тех же изделий с использованием параллельного вида их движения по операциям (рабочим местам). Общая производственная ситуация, а именно сочетание элементов производства, не усложняется. В данном случае задача производственного менеджера — максимально использовать преимущества и исключить недостатки параллельного вида движения применительно к конкретным производственным условиям: виду и характеристикам продукции, параметрам технологического процесса, оснащению рабочих мест. Один из недостатков параллельного вида – поштучная передача (передача мелкими транспортными партиями) предметов производства одновременно между всеми рабочими местами. Обычно этот недостаток устраняется путем применения единого транспортного средства – конвейера. Такие линии чаще называют конвейерными. Второй недостаток — это наличие перерывов на рабочих местах который требует применения специальных методов синхронизации операции на линии. Условие синхронизации, т.е. выравнивания длительности операций, выражается следующим образом:

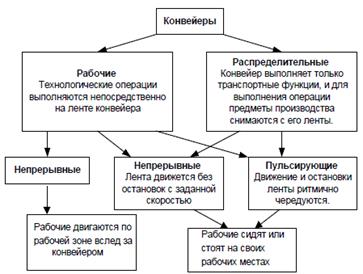

где tпер j – перерыв на операции j после обработки каждого изделия; rЛ – ритм линии; qj - количество рабочих мест на операции j; Kоп - количество операций. Ритм линии является основополагающей характеристикой при расчетах любых поточных линий. Он определяется режимом работы линии (количеством рабочих дней, смен, часов, размерами регламентированных перерывов) или фондом времени ее работы Ф и программой выпуска изделий за тот же период – Nв:

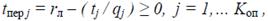

В записи условия синхронизации ритм является аналогом главного времени при параллельном виде движения. Методы расчета и анализ конвейерных линий различаются в зависимости от типа конвейера (см. рис. 12.1). Следует рассмотреть пять типов конвейеров.

Рис. 12.1. Классификация видов конвейеров Расчет рабочих непрерывных и пульсирующих конвейеров на однопредметных непрерывных поточных линиях. Три главные характеристики рабочего непрерывного конвейера связаны соотношением

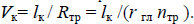

где Vк – скорость ленты конвейера; lк – шаг конвейера, т.е. расстояние между осями смежных предметов на линии. Если шаг конвейера показывает расстояние между осями смежных транспортных партий, то и в знаменателе формулы должен стоять временной интервал между соседними партиями Rтр – ритм транспортной партии, т.е.

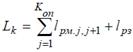

Каждый рабочий на конвейере выполняет свою операцию в рабочей зоне, которая, если он не двигается вслед за лентой, а перемещает только руки, строго ограничена антропометрическими характеристиками (длина рук, наклон туловища и т.п.). При полной синхронизации операций, когда перерывов в работе операторов нет и tj = rл, должно выполняться условие lрз = lк, где lрз – протяженность рабочей зоны вдоль оси конвейера. В рабочей зоне можно выделить три части:основную и две резервные в начале и конце зоны. Это является пространственным отражением того факта, что время выполнения операции есть величина случайная, колеблющаяся около своего среднего значения. Затрачивая на выполнение операции среднее время, оператор может работать в основной наиболее удобной части зоны, а во время нахождения предмета производства в резервных зонах – может отдыхать. При отклонении времени в большую сторону он должен успеть выполнить операцию, используя для этого резервные части зоны. Рабочие могут находиться у ленты конвейера на расстоянии друг от друга не меньшем, чем длина рабочей зоны. Расстояние между осями смежных рабочих мест называется шагом рабочих мест конвейера lрм. Тогда всегда справедливо соотношение lрм ≥ lк = lрз. Выбор минимально возможного значения lрм, с одной стороны, рационален, так как уменьшает общую длину конвейера Lк = lрм Kоп., но, с другой стороны, может не обеспечивать удобства планировки рабочих мест и размещения всех предметов их оснащения. Простейшее решение этой проблемы – вынос каждого второго рабочего места на противоположную сторону ленты, т.е. расположение их в шахматном порядке. Это не увеличивает шага рабочих мест, но в два раза расширяет возможности их устройства. Если этого не достаточно, шаг рабочих мест увеличивается за счет введения чисто транспортных зон между соседними рабочими зонами, т.е.

где lтр j,j+1 – протяженность транспортной зоны между рабочими местами, на которых выполняются j и j+1 операции технологического процесса (j =1,…,Kоп - 1). Тогда общая длина конвейера увеличится до

Однако такое увеличение может быть нежелательно, т.к. с ростом общей длины конвейера растет количество предметов, находящихся на его ленте: Nk =(Lk / lк) + 1, а с ним растут незавершенное производство, нагрузка на конструкции конвейера и их стоимость, расход энергии на транспортирование и пр. Чтобы улучшить условия выполнения технологических операций, скорость ленты можно уменьшить за счет уменьшения шага конвейера. При этом уменьшится и длина рабочей зоны, но адекватного ей уменьшения шага рабочих мест ожидать трудно. Следовательно, это приводит к росту числа предметов на ленте и вытекающим отсюда отрицательным последствиям. Задача производственного менеджера – найти оптимальное сочетание противоречивых характеристик конвейерной линии, что решается путем составления схемы пространственной планировки линии (рис. 12.2.) и графической модели ее работы (рис. 12.3).

Рис. 12.2. Схема планировки конвейерной линии: 1 – рабочие; 2 – предметы производства; 3 – лента конвейера; 4 – предметы оснащения рабочих мест; 5 – поворотная секция конвейера; 6 – пешеходный мостик над лентой; 7 – приводные механизмы конвейера; 8 – стена цеха. При сборке крупных изделий (автомобилей, холодильников и т.п.) рабочие обычно двигаются вслед за изделием по своей рабочей зоне. Это практически снимает ограничение на ее протяженность, но требует введения в расчет времени возврата рабочих в начало своей зоны tв. Конвейер за время, равное ритму, перемещает предметы на шаг, а рабочие за то же время должны выполнить операцию в своей рабочей зоне и вернуться обратно, т.е.

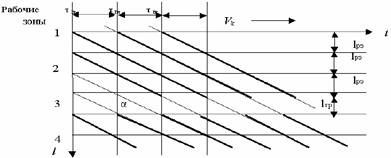

У рабочего пульсирующего конвейера лента во время выполнения рабочими технологических операций неподвижна. Затем происходит пульсация ленты на величину шага конвейера lk со скоростью Vдв за время tдв Три названных характеристики конвейера связаны уже известным соотношением tдв = lк / Vдв. Время пульсации входит в состав ритма линии rл = t j + tдв, j = 1,…,Kоп. В это время рабочие простаивают, поэтому его надо сводить к минимуму, для чего можно уменьшить шаг конвейера либо увеличить скорость пульсации. Увеличение скорости сопряжено с большими нагрузками на двигатели при разгоне и торможении, а также с возникающим ускорением, которое нежелательно для предметов производства, стоящих на конвейере. Уменьшение шага также нежелательно.

Рис. 12.3. График движения предметов производства по первым четырем рабочим местам конвейерной линии. Ось расстояний на графике для удобствавосприятия повернута вниз.

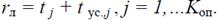

То, что лента во время выполнения технологических операций неподвижна, приводит к исключению понятия «рабочая зона», как она трактовалась ранее, и всех расчетов, связанных с ней. То, что лента продвигается строго на один шаг, приводит к появлению нового требования: шаги рабочих мест должны быть равны, либо в целое число раз превышать шаг конвейера. Графическая модель работы такого конвейера представлена на рис. 12.4. Расчет распределительных конвейеров на однопредметных непрерывных поточных линиях. На таком конвейере предметы роизводства для выполнения технологических операций снимаются с ленты. Это означает, во-первых, необходимость учета времени установки-снятия предмета tус в составе ритма рабочей линии:

Во-вторых, операции могут выполняться на нескольких рабочих местах, т.е. qj >1, j =1,…,Kоп, число которых определяется из условия синхронизации операций:

В-третьих, понятие «рабочая зона» в том смысле, в котором она трактовалась для рабочих непрерывных конвейеров, теряет смысл. Расчеты скорости конвейера, его общей длины, количества предметов на ленте выполняются теми же способами, что и для рабочих непрерывных, но с учетом qj >1. Дополнительно вводится параметр – количество предметов производства, находящихся на линии – Nл. Это важно для расчета незавершенного производства. Nл = Nк + qj, т.е. изделия изготавливаемые на ОНПЛ, находятся частично на ленте конвейера, частично на рабочих местах.

Рис 12.4. График движения предметов производства по первым четыремрабочим местам ОНПЛ, оснащенной рабочим пульсирующим конвейером. Скорость пульсации ленты = tgα. Особый интерес представляет организация операций на нескольких рабочих местах. При этом рабочий, выполняющий длительную операцию, снимает предмет с ленты конвейера и работает с ним, в то время как следующие предметы лента конвейера транспортирует мимо него на следующие рабочие места, где выполняется та же самая операция (рис. 12.5.). Чтобы избежать ошибок в распределении предметов между рабочими, выполняющими одну операцию, вводится разметка линии (цифровая, буквенная, цветовая и т.п.). Если несколько рабочих мест организовано лишь на одной операции ОНПЛ, то количество символов разметки должно быть равно количеству рабочих мест на этой операции. Если таких операций несколько, то разметка должна удовлетворять всех, что возможно, только если число символов разметки равно числу рабочих мест на операциях (Σqj). Это число называется числом периода конвейера и обозначается П. Период конвейера Тк – это время, за которое через все операции линии проходит одинаковое количество предметов. Он рассчитывается следующим образом: Тк = rлП. Для всех рабочих мест составляется таблица закрепления за ними номеров периода (символов). Информация доводится до рабочих. На замкнутой ленте конвейера количество полных наборов символов разметки должно уложиться целое число раз. Тогда общая длина ленты

где m – минимальное целое число, при котором справедливо πD + 2Lk < L. Здесь D – диаметр обводных барабанов.

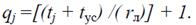

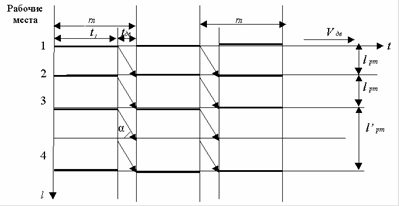

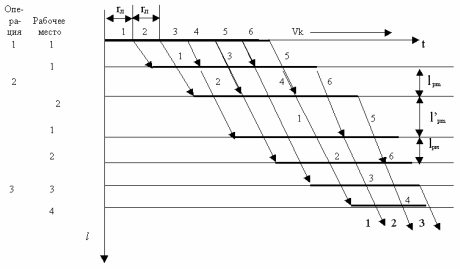

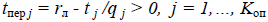

Рис. 12.5. График движения первых шести предметов производства по первым рабочим местам ОНПЛ, оснащенной непрерывным распределительнымконвейером. Скорость конвейера tgα; время установки-снятия предметов не выделено из состава штучного времени. Однопредметные прерывные поточные линии (ОППЛ). ОППЛ создаются для изготовления в течение длительного времени одних и тех же изделий с использованием параллельно-последовательного вида их движения по операциям (рабочим местам). Для них характерны те же общие признаки, что и для других структурных единиц поточного производства: ОНПЛ и МНПЛ, рассмотренных ранее. Отличие заключаются в том, что невозможно (по технологическим причинам) синхронизация операций на линии. Из этого следует, что методы организации ОППЛ принципиально отличны от рассмотренных выше методов. Отсутствие синхронизации означает наличие перерывов на рабочих местах после окончания работ с каждым предметом производства. Величина перерывов определяется по формуле: Для рационального использования рабочего времени перерывы, возникающие при изготовлении некоторого числа изделий, концентрируются, рабочий и оборудование могут быть использованы в это время для других работ. Очевидно, что чем больше количество изделий, на которых происходит такая Концентрация, тем проще использовать освободившееся время. С другой стороны, тем больше приходится сдвигать время изготовления изделий для его концентрации, а значит, нарушать непрерывность движения каждого изделия по операциям и увеличивать его пролеживание. С разрешением этой противоречивой ситуации в первую очередь сталкивается производственный менеджер при организации работы ОППЛ. Количество изделий, на котором происходит концентрация перерывов и работы операции линии, ─ nоб. Умножим обе части приведенного выше равенства на эту величину:

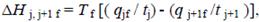

Общее время концентрированного перерыва t пер j n об = T пер j, общее время концентрированной работы t j nоб /q j = T j, ритм оборотной партии или периода оборота линии rл n об = R об. Тогда T j = T пер - R об. Период оборота линии – это интервал времени, по истечении которого линия полностью повторяет свое состояние, а на каждой ее операции изготавливается одинаковое количество изделий, называемое оборотной партией – nоб. Пролеживающие между операциями изделия образуют межоперационный оборотный задел. Его величина изменяется во времени. График изменения, построенный на интервале, равном периоду оборота, называется эпюрой оборотного задела. Эпюры строятся для каждой пары смежных операций линии. Правила построения эпюр оборотных заделов: 1. эпюра представляет собой кусочно-линейную непрерывную функцию; 2. величина оборотного задела изменяется от нуля до некоторого максимального значения Н об max; 3. оборотный задел в начале периода оборота равен заделу в конце периода; это переходящий задел Н об пер. Оборотный задел возникает из-за разницы производительностей или из-за сдвига начала работы смежных операций. Его величина пропорциональна значениям этих двух параметров, а также размеру оборотной партии. Менеджера представляет расчет максимального, среднего и переходящего заделов для всех пар смежных операций и на линии в целом. Построение эпюры и расчет параметров задела для произвольной пары смежных операций j и j+1 включает следующие шаги. 1. Период оборота линии разбивается на интервалы, в пределах которых состояния операций неизменны. 2. Для каждого интервала решается вопрос о характере изменения задела: – он растет, если пополняющая задел операция более производительна, чем берущая из задела, с учетом числа работающих в интервале рабочих мест; – он уменьшается, если она менее производительна; – он изменен, если обе операции в паре равнопроизводительны (в том числе если обе не работают). 3. Линейные функции на всех интервалах связываются в единую эпюру на основании приведенных ранее правил построения эпюр. 4. Для каждого интервала рассчитывается изменение величины задела (ΔH j,j+1 f) по формуле

где T f – продолжительность f -го интервала; q j f и q j+1 f – количество рабочих мест на j - й и (j +1) - й операциях, работающих на f - м интервале. 5. Полученных ранее, начиная с нулевой точки, цепным методом рассчитываются величины заделов во всех переломных точках эпюры (на границах интервалов) с использованием значений ΔH j,j+1 f; при этом часть расчетов может оказаться избыточной, если искомые величины уже найдены. 6. Рассчитывается величина среднего задела Ноб ср как высота прямоугольника, равновеликого фигуре, образованной эпюрой задела. Анализ возможных вариантов сочетания во времени выполнения двух смежных операций на ОППЛ, можно прийти к следующим выводам. 1. Величина Н обmaxj, j+1 принимает наименьшее значение в том случае, если время выполнения меньшей в паре операции полностью укладывается во время выполнения большей, независимо от сдвига их начал и порядка следования друг за другом. 2. При увеличении сдвига с нарушением указанного условия величина 3. Нобmax j, j+1 растет и достигает наибольшего значения при максимальном сдвиге. 4. Если при некотором значении сдвига операции перестают перекрываться (не имеют общего времени работы), величина Ноб max j,j+1 достигает своего максимума, равного n об, и при дальнейшем увеличении сдвига не возрастает. Эти особенности должен учитывать операционный менеджер, определяя регламент работы линии, т.е. задавая время начала работы всех операций. Критерием при этом является минимизация величин оборотных заделов на всех парах смежных операций. Другим критерием является оптимизация использования рабочей силы на линии. На двух операциях можно использовать одного рабочего, только если операции не перекрываются во времени и задел между ними максимален. Рациональное использование рабочей силы достигается за счет организации последовательного многостаночного обслуживания. Сложнее задача определения регламента работы линии решается для менеджера в том случае, когда для выполнения операции используется несколько рабочих мест. Для таких операций возможны два типовых варианта регламента работы: – с равномерной загрузкой всех рабочих мест; – с полной загрузкой всех рабочих мест, кроме последнего. Первый вариант целесообразен, если на операции может быть организованопараллельное (во времени) многостаночное обслуживание всех рабочих мест. В противном случае лучше второй вариант, так как здесь все рабочие места, кроме последнего, загружены оптимально полностью, а на последнем может появиться возможность использовать частично свободного рабочего на других операциях. В конкретных случаях могут возникать и другие организационные варианты работы ОППЛ.

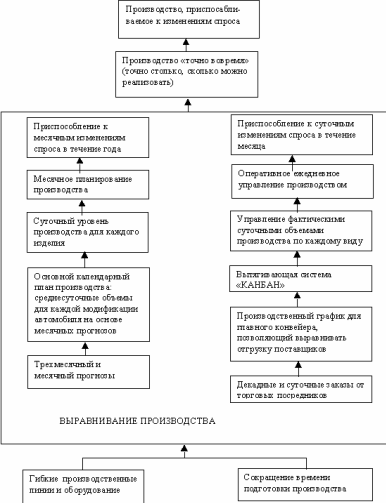

12.4. ВЫТЯГИВАЮЩИЕ СИСТЕМЫ ОПП МАССОВОГО ПОВТОРЯЮЩЕГОСЯ ПРОИЗВОДСТВА Конечной практической целью системы управления любым производством является увеличение прибыли за счет сокращения издержек. Последнее становится возможным при устранении производственных потерь и, в первую очередь, потерь, связанных с излишними запасами всех видов. Эта цель достигается с помощью организации производства «точно вовремя». Информационный механизм под названием «КАНБАН» такой организационной системы рассматривался нами в главе 9. На рынке эта концепция будет реализовываться, если пользующуюся спросом продукцию поставлять только в тех размерах, которые можно продать. Этого можно добиться, организовав повторяющееся производство на модульном принципе. Повторяющееся производство способно быстро приспосабливаться к изменениям спроса без излишних запасов всех видов. Методы управления, с помощью которых повторяющееся производство приспосабливается к переменному спросу, обычно называют выравниванием производства по спросу. Поточные линии такого производства больше не привязаны к выпуску единственного вида продукции огромными партиями, как об этом говорилось в параграфах 12.2 и 12.4. Вместо этого на линиях должен производиться целый спектр модификаций продукции, отражающий капризы потребительского спроса. Поэтому такое производство будет отвечать потребностям сегодняшнего дня, а запасы в результате реализации модульного принципа конструирования и изготовления изделий могут быть сокращены до минимума. На рис. 12.6. дается анализ двух стадий выравнивания производства, представленных в правой и левой частях рисунка. На первой стадии (см. левую часть рис. 12.6) показано приспосабливание к изменению месячного спроса на протяжении года. Приспосабливание достигается с помощью месячного планирования производства, на основе чего готовятся оперативные производственные планы, в которых указаны среднесуточные уровни выпуска на каждом производственном участке, являющиеся основой создания заделов всех видов. Расчеты, проводимые на первой стадии, основываются на трехмесячном и месячном прогнозах спроса на основании информации, поступающей от сбытовых организаций. На второй стадии (см. правую часть рис. 12.6) осуществляется приспосабливание к ежедневным изменениям спроса в течение месяца. Здесь основную роль в оперативном управлении производством, реализующую принцип выравнивания производства, играет система «КАНБАН», поскольку оперативное управление может быть эффективным только с помощью так называемой вытягивающей системы. Основой оперативной работы такой системы является график последовательности отгрузок, который составлен для сборки различных модификаций изделий на главном сборочном конвейере. Система обеспечивает выравнивание заказов у поставщиков и в основных производственных цехах предприятия. Проблема подготовки производства к выпуску модификаций изделий рассмотрена в главе 6.

Рис. 12.6. Схема выравнивания объемов производства автомобильной компании

12.5. ОРГАНИЗАЦИОННЫЕ СТРУКТУРЫ МАССОВОГО ПРОИЗВОДСТВА С ПЕРЕМЕННЫМ РИТМОМ И ИЗМЕНЯЮЩЕЙСЯ ЧИСЛЕННОСТЬЮ РАБОЧИХ Реализация концепции выравнивания производства, основанного на использовании множества поточных линий, определяет работу эт

|

||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 498; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.014 с.) |