Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тактические решения в производственном и операционном менеджментеСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте ТЕКУЩЕЕ ПЛАНИРОВАНИЕ Планирование – одна из важнейших функций менеджера. Текущее планирование связано с определением количества и времени производства в среднесрочные периоды. Производственные менеджеры пытаются определить наилучший путь, чтобы обеспечить прогнозируемый спрос, регулируя скорость производства, уровень трудовых затрат, уровни запасов, сверхурочную работу, скорости субподрядных работ и других поддающихся контролю переменных. Главной целью всех управляющих процессов является минимизация затрат в течение всего среднесрочного периода.

8.1. ПРОЦЕССЫ ПЛАНИРОВАНИЯ Прогнозирование спроса предусматривает рассмотрение краткосрочных, среднесрочных и долгосрочных задач. Долгосрочное планирование основывается на долгосрочном прогнозе и предусматривает решение менеджерами вопросов производственных мощностей и определения стратегии выпуска продукции. Долгосрочные планы являются прерогативой высших уровней менеджмента. При этом решаются такие вопросы, как расширение и размещение производства, внедрение новых изделий и научный поиск, а также определяются периоды и объемы необходимых инвестиций в течение нескольких лет. Среднесрочное планирование начинается с поиска решения развития производственной мощности на срок свыше года. Это функция операционного менеджера, который ответствен за решение тактических задач. План тактических решений состоит из месячного и квартального планирования, в которых учитываются колебания спроса. Все эти планы должны соответствовать долгосрочной стратегии менеджмента высокого уровня и находить свое решение в рамках выделенных для этих целей ресурсов ранее при принятии стратегических решений. Краткосрочное планирование охватывает годичный и очень часто менее чем трехмесячный периоды. За этот план также отвечает операционный персонал, который совместно с планировщиками и начальниками цехов разукрупняет среднесрочный план – в недельный, суточный и часовой планы (планы- графики). Тактические задачи, решаемые в краткосрочном планировании, рассматривают вопросы загрузки, последовательности запуска, пропускной способности на уровне «узких мест», диспетчирования и ряд других задач. На рис. 8.1 показаны временные горизонты и перечень решаемых задач в процессе краткосрочного, среднесрочного и долгосрочного планирования.

Рис 8.1. Перечни решаемых в процессе задач планирования.

8.2. СОДЕРЖАНИЕ И НАПРАВЛЕНИЕ ТЕКУЩЕГО ПЛАНА Данные прогнозируемого спроса, производственной мощности, общего состояния запасов, численности рабочих, относительного количества единиц материального потока и пр. используются разработчиком текущего плана для определения темпа выпуска продукции предприятием или рабочими центрами в течение планового периода от трех до 18 месяцев. Такой план составляется для производственных предприятий и для предприятий сервиса. На рис. 8.2 показано, что операционный менеджер не только получает информацию о входных параметрах из отдела прогнозирования спроса, но также имеет дело с информацией о финансах, персонале и доступности источников исходных материалов и сырья. В условиях производства основой системы планирования является производственный план, который удовлетворяет требования производства в исходных материалах и узлах (MRP), обеспечивает поставки или производство деталей, узлов или других необходимых компонент для завершения изготовления конечного продукта. Завершающим шагом системы производственного планирования является детальная разработка планов загрузки рабочих мест и изготовления изделий.

Рис. 8. 2. Взаимосвязи текущего плана

8.3. ОСНОВНЫЕ НАПРАВЛЕНИЯ В ТЕКУЩЕМ ПЛАНИРОВАНИИ При разработке текущего плана менеджер должен ответить на следующиевопросы: 1 Должны ли быть использованы запасы (заделы), чтобы отреагировать на изменение спроса в течение планового периода? 2. Должны ли изменения спроса сопровождаться изменениями численности рабочих? 3. Должны ли использоваться дополнительные наемные рабочие на определенные периоды или применяться сверхурочные работы либо, наоборот, при снижении спроса (в период флуктуаций) допустимы простои рабочих? 4. Должны ли использоваться субподрядчики в период флуктуаций, с тем чтобы сохранить без изменений основную численность рабочих? 5. Должны ли быть изменены цены, чтобы повлиять на спрос?

Все эти вопросы решает менеджер, включая вопросы варьирования запасами (заделами), темпом производства, уровнем использования труда, мощностью и другими управляющими переменными. Когда во времени изменяется одна переменная, то это называется чистой стратегией планирования. Обычно используется набор стратегий для того, чтобы достичь выполнения плана производства. Рассмотрим каждую из восьми чистых стратегий. 1. Управление уровнем запасов (заделов). Менеджеры могут увеличивать незавершенное производство и запасы в периоды снижения спроса, чтобы встретить высокий спрос в будущие периоды, они должны согласиться с тем, что затраты на хранение, страховку, ручную перевозку, старение, а так же мелкие кражи и капитальные затраты увеличатся (эти затраты обычно изменяются в пределах 5 – 50%). С другой стороны, когда фирма входит в период увеличивающегося спроса, нехватка продукции ведет к потере продаж в результате неудовлетворительного обслуживания покупателей в течение длительного времени. Преимущества стратегии: изменение численности рабочих происходит постепенно или отсутствует, никакого выравнивания производственного процесса не требуется. Недостатки стратегии: затраты на содержание запасов; при неожиданном увеличении спроса возникновение дефицита, в результате – потеря объемов продаж; управление уровнем запасов (заделов) может быть использовано на производстве, но не в сервисе. 2. Варьирование численностью рабочих наймом и увольнением. Один из путей отслеживания спроса – это найм и увольнение производственных рабочих, чтобы выровнять темп производства. Но часто новые рабочие нуждаются в обучении и овладении навыками работы, поэтому средняя производительность временно падает, пока эти рабочие не адаптируются на фирме. Преимущества: позволяет избежать затрат по другим альтернативам. Недостатки: затраты связанные с приемом и увольнением, значительны, затраты на обучение могут возрасти. Стратегия используется там, где не требуется неквалифицированный труд, приносящий дополнительный доход. 3. Варьирование темпов производства путем использования сверхурочного времени или времени простоев. Иногда возможно сохранять постоянную численность рабочих, изменяя продолжительность рабочего времени. Когда же спрос возрастает очень быстро и значительно, возможность управлять темпами производства с помощью сверхурочной работы уменьшается. Затраты на сверхурочные работы возрастают, и длительные сверхурочные работы изнашивают рабочих, что проявляется в снижении общей производительности труда. При сверхурочных увеличиваются затраты на обслуживание оборудования, связанные с необходимостью содержать производственное оборудование в готовности, в частности, термические печи, компрессорные станции. Преимущества: позволяет приспособиться к сезонным колебаниям спроса и избежать затрат на прием и увольнение рабочих. Недостатки: выплаты на сверхурочную работу, снижение производительности, усталость рабочих могут не позволить отразить изменение спроса. Данная стратегия вносит элемент гибкости в текущий план. 4. Субподряд: фирма может приобретать дополнительные временные мощности, заключая субподряд на выполнение отдельных работ в период пикового спроса. Однако это не дешево и существует риск открыть дверь конкуренту к своим клиентам, да и очень трудно найти подрядную организацию, доставляющую качественные изделия вовремя. 5. Использование временно нанимаемых рабочих. Временные рабочие, особенно в секторе обслуживания, могут закрыть лишь потребность в неквалифицированном труде. Преимущества: обеспечивает гибкость и выравнивание выпуска. Недостатки: потери контроля качества, снижение выручки и возможные потери базиса в будущем. Стратегия используется главным образом в производственной сфере. 6. Воздействие на спрос. Когда спрос низкий, компания старается воздействовать на спрос, прибегая к рекламе, приемам продвижения товаров, увеличивая персональные продажи и снижая цены. Специальная реклама, приемы продвижения товара, продажи, ценообразование не всегда способны установить баланс между спросом и производственной мощностью. Преимущества: позволяет использовать избыточное оборудование и выравнивает появление и исчезновение покупателей. Недостатки: ненадежность в обеспечении спроса; трудно добиться согласования спроса и его удовлетворения. Стратегия укрепляет идеи рынка. Избыток предложения наблюдается в некоторых видах бизнеса. 7. Задержки выполнения заказа в период высокого спроса. Задержанные заказы – это заказы на товары или услуги, которые принимаются фирмой, но не могут быть (с какой-либо целью или случайно) выполнены в тот же момент. Если покупатели согласны ждать, не изменяя своего мнения о фирме или не снимая заказа, "задержание заказов" вполне возможно. Но этот прием малоприменим для продажи большинства потребительских товаров. Преимущества: позволяет избежать сверхурочных работ и держать мощности на постоянном уровне. Недостатки: покупатель может обратиться к другому производителю, но может и остаться, однако теряет доверие к фирме. Многие компании сдвигают выдачу заказов, но покупатели выражают желание ждать. 8. Производство разносезонных изделий. Прием широко используется для сглаживания отклонений в хозяйственных результатах. Примерами могут служить компании, которые изготавливают одновременно обогревающие печи и кондиционеры или газонокосилки и снегоочистители. Такие компании часто вовлекают в производство товары, не соответствующие их профилю. Преимущества: более полное использование ресурсов, возможность избежать однообразия и монотонности в труде рабочих. Недостатки: может потребовать мастерства или дополнительного оборудования для проведения экспертизы за пределами территории фирмы. Хотя каждый из выше перечисленных приемов может привести к экономящему затраты текущему плану, комбинация их часто срабатывает лучше, позволяя получить наиболее соответствующий действительности производственный план. Выходные данные процесса текущего планирования обычно представляют производственный план изготовления семейства групп изделий.

8.4. МЕТОДЫ ТЕКУЩЕГО ПЛАНИРОВАНИЯ Рассмотрим несколько методов, которыми пользуются менеджеры при составлении текущих планов. 1. Интуитивный подход. 2. Графический или табличный метод. 3. Математические подходы: • линейное программирование; • линейные правила принятия решений; • модель управляющих коэффициентов; • компьютерное моделирование. Интуитивный подход. Наиболее привычный и удобный для менеджера подход. Конфликты среди различных подразделений в большом предприятии очевидны. Например, рыночные менеджеры мечтают иметь широкую систему поточных линий, чтобы, используя их, осуществлять продажу изделий со склада готовой продукции и таким образом всегда иметь возможность удовлетворять любые изменения спроса со стороны своих покупателей. Финансовые менеджеры предпочитают иметь минимальные запасы (заделы), чтобы снизить текущие затраты производства. Менеджеру, ответственному за выполнение конкретных работ, значительно легче, когда он имеет дело с производством ограниченного числа изделий. Учитывая различия в целях отдельных подразделений, планирование может быть более субъективным, чем самый лучший план. Многие предприятия, которые не пользуются формализацией процесса текущего планирования, используют один и тот же план из года в год, внося в него поправки, увеличивающие или уменьшающие объем производства по отдельным укрупненным позициям номенклатуры, достаточные, чтобы отреагировать на новые изменения спроса. Если старый план не оптимален, на предприятии может приниматься множество расточительных решений (часто не имеющих успеха), пока не будут преодолены разногласия и экономические показатели не удовлетворят руководство. Графический и табличный методы. Графический и табличный методы популярны потому, что легки для понимания и использования. В их основе – рассмотрение нескольких переменных одновременно, что позволяет планировщику сравнивать планируемую мощность с существующей мощностью. Такой подход называют методом «проб и ошибок». Он не гарантирует оптимального плана, но характеризуется ограниченным числом шагов (решений). Графический метод обычно представлен пятью шагами. 1. Определение спроса для каждого планового периода. 2. Определение мероприятий, обеспечивающих необходимую в каждом периоде мощность: а) за счет рабочего времени, б) за счет использования сверхурочных работ, в) за счет заключения субподряда. 3. Определение стоимости труда, затрат на прием и увольнение, на хранение запасов. 4. Рассмотрение политик компании, направленных либо на изменении численности рабочих, либо на увеличение запасов готовой продукции. 5. Составление альтернативных планов (включая все изменяемые параметры) и анализ общих затрат.

8.5. ДЕТАЛИЗАЦИЯ ТЕКУЩЕГО ПЛАНА Выходные данные процесса текущего планирования обычно представляют собой производственный план изготовления семейства групп изделий. Он содержит сведения о том, например, сколько необходимо собрать автомобилей, но не о том, сколько должно быть собрано автомобилей двухдверной версии, четырехдверной или красной либо зеленой версий. Такой план указывает производителю стали, сколько тонн стали нужно произвести, но не проясняет, какой именно — катаной или листовой. Текущие планы детализируются. Детализация находит свое выражение в плане производства мастера (ППМ). Планирование потребности в материалах и заготовках отражает следующие особенности: 1) размеры деталей, время изготовления и количество отдельных изготавливаемых наименований деталей; 2) размеры и время производства или покупки компонент; 3) последовательность индивидуальных заказов или работ; 4) краткосрочное размещение ресурсов для выполнения индивидуальных операций.

8.6. ТЕКУЩЕЕ ПЛАНИРОВАНИЕ В СЕРВИСЕ Некоторые сервисные организации проводят текущее планирование так, как это делали мы в параграфах 8.1—8.5. В сервисе следуют тем же восьми чистым стратегиям, которые перечислены ранее, включая их нужное комбинирование, чтобы быть в состоянии встретить изменяющийся спрос. В действительности, в некоторых фирмах, таких, как банки, перевозки и рестораны быстрого приготовления пищи, агрегатное планирование осуществляется значительно легче, чем в производящих отраслях. Подходы к планированию различаются по типам предлагаемого сервиса. Рассмотрим четыре сервисных сценария запасов в периоды спада и расходования запасов в пиковые периоды. Пример ресторанного сервиса. Это совпадает с промышленным производством, где традиционные методы текущего планирования могут быть использованы при планировании материального сервиса в больших объемах. Небольшие различия, которые должны быть упомянуты в планировании этого сервиса, в том, что запасы продуктов являются скоропортящимися. К тому же, время, необходимое для приготовления пищи, может быть во много раз меньше, чем для производства промышленных товаров. Например, в ресторанах быстрого приготовления пищи промежуток времени между спадом и пиком спроса может быть измерен несколькими часами, а продукт может складироваться в пределах 10 минут. Пример разнообразного мелкого сервиса. Большинство «разнообразного» сервиса, такого, как финансовый, ремонтный, транспортный сервис, сервис в области коммуникаций, восстановления сил и укрепления здоровья, развлечений, осуществляется в громадных объемах, но трудноизмерим. Текущее планирование для такого сервиса основывается только на планировании потребности в человеческих ресурсах и управлении спросом. Выигрыш от планирования достигается сглаживанием пиков спроса и разработкой методов наиболее полного использования трудовых ресурсов в периоды прогнозируемого падения спроса. Пример специализированных национальных сервисных сетей. Вопросы текущего планирования возникают мере развития небольших национальных сервисных сетей, удовлетворяющих различного вида потребности. Это, например, пункты быстрого приготовления пищи, центры копирования фото- и печатной продукции, сеть компьютерного обслуживания и др. Для каждого направления развития подобного бизнеса необходимо агрегатное планирование. Важным компонентом текущего планирования для сервисной цепочки являются централизованные закупки, которые имеют много преимуществ. Выходные услуги также могут планироваться, когда на спрос оказывает воздействие реклама. Этот подход перспективен потому, что снижает затраты на рекламу и помогает поддерживать поток денежных поступлений на разобщенных предприятиях сервиса, входящих в определенную сервисную цепочку. Пример авиалиний. Последний пример сервисного бизнеса может быть взят из сферы воздушного транспорта. Обратимся к авиалинии, которая имеет свою штаб-квартиру в Нью-Йорке, два центра управления в таких городах, как Атланта и Даллас, и 150 офисов в аэропортах по всей стране. Агрегатное планирование состоит из расписаний и таблиц следующего содержания: – число полетов прибытия и отправления в каждом центре управления; – число полетов по всем направлениям; – число пассажиров, которых необходимо обслужить на всех полетах; – численность летного персонала и наземного персонала, необходимого для каждого центра и аэропорта. Текущее планирование, очевидно, сложнее планирования для отдельной точки обслуживания или некоторого числа независимых точек обслуживания. Для того, чтобы увеличить выручку или загрузку, необходимо сосредоточить внимание на определении дополнительных посадочных мест, размещенных в разных классах. Такое направление, связанное с увеличением емкостей размещения пассажиров и грузов, называется загрузочный менеджмент.

8.7. ИЕРАРХИЧЕСКИЕ СИСТЕМЫ ПЛАНИРОВАНИЯ Текущее планирование и детализация являются достаточно сложными задачами принятия решений. Математические и эвристические модели, в которых осуществляется попытка включить все стороны проблемы, становятся слишком сложными, чтобы ими пользовались менеджеры. Иерархические системы планирования предлагают подход разделения процедуры принятия решения на части, соответствующие традиционным шагам процедуры принятия решений, используемой менеджерами. Предполагается, что высший уровень менеджеров разрабатывает стратегические решения, например, сколько моделей автомобилей должен производить каждый из заводов компании. Они не должны решать вопрос о типоразмерах и количествах каждой выпускаемой модели на каждом из заводов. Это относится к уровню тактических решений, которые принимаются заводскими менеджерами среднего уровня. Заводской менеджер должен решить вопрос, сколько произвести и продать, сколько сохранить на складе готовой продукции (сезонный спрос) и сколько рабочих нанять или уволить. Операционное принятие решений осуществляется на производственном уровне начальниками цехов, которые определяют детальное планирование и производство. Этот иерархический подход, который должен включать и обратную связь, может и не обеспечить оптимальное решение, но он позволяет более правильно и своевременно управлять производственным процессом, чем при помощи оптимизации формализованными методами действия сложной динамической системы

ВЫВОДЫ Текущее планирование определяет уровни запасов, производства, субконтракта, число работающих на всем протяжении планового периода, составляющего обычно от трех до 18 месяцев. В главе рассматривался некоторый набор методов агрегатного планирования от популярных графического и эвристического подходов до математических и компьютерных моделей, таких как линейное программирование. Текущий план — это важное тактическое оружие операционного менеджера и ключ к сглаживанию выпуска продукции. Выходные данные текущего плана используются для более детального плана мастера, который является базисом к составлению планов более низких уровней и используется для планирования работ и в системах планирования материалов. Текущее планирование для сервисных систем является аналогичным производственному. Банки, рестораны, воздушные сообщения и авторемонтные мастерские являются сервисными системами, которые могут использовать концепции изложенные в этой главе. Во всех случаях основными объектами планов являются наиболее важные общие плановые показатели производства. Менеджеры чувствуют себя более уверенно, используя менее сложные и менее математизированные подходы в планировании часто по тому, что они не обучены количественным методам. Некоторые компьютерные методы, включая и экспертные системы, указывает на улучшение процесса планирования и могут найти применение в будущем. 9. УПРАВЛЕНИЕ ЗАПАСАМИ И ТЕХНИКА УПРАВЛЕНИЯ “ТОЧНО ВОВРЕМЯ” Запасы составляют до 40% от общего инвестиционного капитала. С одной стороны снижаются затраты за счет хранящегося уровня запасов. С другой стороны могут возникнуть трудности с частыми перебоями поставок в связи с нехваткой запасов. Запасом является любой ресурс, который используется для того, чтобы удовлетворить текущую и предстоящую потребность. Заготовки и исходные материалы, полуфабрикаты, находящиеся в производственном процессе и готовые изделия являются предметами запасов. Фирма должна установить, произвести или закупить материалы и комплектующие. Следующим шагом является прогнозирование спроса, затем менеджеры определяют запас, необходимый для удовлетворения этого спроса.

9.1. ФУНКЦИИ ЗАПАСОВ Функция накопления. Накопления продуктов производства необходимо для удовлетворения спроса, когда снабжение или спрос нерегулярны, что позволяет избежать потерь, или появления простоев, вызванных нехваткой запасов. Функция защиты от инфляции. Размещая наличность в банке, фирма способна получить хороший процент. С другой стороны, ценность запаса может расти быстрее, чем деньги, помещенные в банк. Затраты и риск хранения должны быть оценены. Функция управления запасами с изменением величины заказа. Другое использование запаса – это получение преимуществ в зависимости от величины дисконтов. При больших заказах поставщик может предложить скидки (дисконты), за счет этого понизить стоимость продукции. Существует ряд недостатков, вызываемых покупкой больших количеств запасов: более высокая стоимость хранения, порча складируемых материалов, разрушение склада, воровство, возрастание величины страхования и т.д. Увеличение инвестиции в запасы уменьшает денежную наличность и тем самым уменьшает возможность инвестирования по другим направлениям.

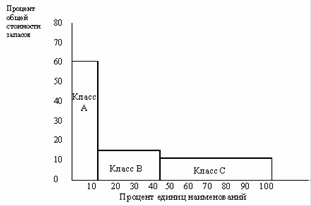

9.2. УПРАВЛЕНИЕ ЗАПАСАМИ Производственные (операционные) менеджеры основали системы для управления запасами. Рассмотрим две составляющие таких частей. АВС - анализы. Запасы подразделяются на три классификационных группы на основе годовой стоимости их в долларах. ABC- анализ есть приложение из области запасов — «Партио-принцип», который указывает, что имеется критическое меньшинство и тривиальное большинство. Определяя годовой объем в для АВС-анализа, мы измеряем годовой спрос каждой единицы наименований запаса и умножаем ее на цену единицы. Класс А-единиц наименований — это тот, на который приходится высокий годовой объем. Эти единицы могут составлять около 15% от общего количества, но они представляют 70 — 80% от общей стоимости запасов. Класс В-единиц — это запас единиц, на который приходится средняя величина годового объема в долларах. Эти наименования могут представлять около 30% от общего числа наименований и 15 — 25% общего объема в денежных единицах (ДЕ). Остальные с низким объемом затрат в ДЕ в год образуют класс С. Они представляют 5% от годового объема затрат в долларах, но около 55% наименований от общего числа. Графически запасы многих организаций могут быть представлены в виде графика, представленного на рис. 9.1.

Рис. 9.1. График АВС-анализа.

Вместо годового объема в ДЕ может фигурировать число единиц наименований, например, предвидение инженерных изменений, проблема доставки, проблемы количества или высокая стоимость единицы могут диктовать распределение наименований в итоговой классификации. На основе АВС-анализа определяется политика управления запасами: 1. Закупка ресурсов у более надежных поставщиков по группе наименований А, чем С. 2. Наименование группы А должны подвергаться более тщательному физическому контролю складирования и размещаться в более надежном месте. Точность записей изделий группы А должна подвергаться более частым проверкам. 3. Прогнозирование потребностей наименований группы А должно производиться более тщательно, чем прогнозирование остальных наименований. Более тщательное прогнозирование, контроль, надежность поставок, максимальная надежность учета, сохранность — все это дает метод управления запасами, известный как АВС-анализ. Точность записей учета. Хорошая политика запасов мало чего стоит, если служба менеджмента не знает, какими запасами владеет. Точность ведения учета запасов является действенной составляющей производственной системы и системы движения запасов. Чтобы гарантировать точность записи поступлений и расходов должны быть так же надежны, как и сохранность на складах и в кладовых. Хорошо организованные склады должны иметь контролируемые подходы, хорошие условия хранения и площади, позволяющие содержать определенное количество запасов. Емкости (поддоны), места на стеллажах (полках) и секции должны быть точно промаркированы. Инвентаризация (цикл расчета). Записи движения запасов должны подтверждаться инвентаризацией или системой аудиторских проверок, которые называют циклами расчета. Циклы расчетов опираются на классификацию запасов, полученную в результате АВС-анализа. В результате инвентаризации единицы наименований подсчитываются, сравниваются с данными учета, которые подтверждаются или нет, а установленные неточности периодически документируются. Наименование единиц группы А подвергаются проверке чаще всего, возможно 1 раз в месяц, наименования группы В возможно раз в квартал, единицы наименований группы С проверяются каждые 6 месяцев. Периодические инвентаризации (цикловые расчеты) имеют следующие преимущества: 1. Предохраняют от перебоев и реализуют обеспечение производственной потребности в ежегодных запасах. 2. Предупреждают от ежегодной корректировки запасов. 3. Обеспечивают возможность персоналу точно оценивать запасы. 4. Выявляют причины ошибок и определяют меры по их устранению. 5. Поддерживают точность записей запасов.

9.3. ЗАПАСЫ «ТОЧНО ВОВРЕМЯ» (JIT) Запасы в производственных и распределительных системах часто существуют как системы «точно в случае». При такой методике запасы существуют между всеми сегментами производства и распределения. Запасы «точно вовремя» (JIT) предполагают наличие минимальных запасов, необходимых для функционирования совершенной производственной системы. В этой системе точные количества единиц прибывают в тот момент, когда они нужны, ни минутой раньше и ни минутой позже возникновения потребности в них. Чтобы внедрить систему «точно во время» менеджеры стремятся снизить влияние как внешних, так и внутренних возмущающих факторов. Если запасы существуют для компенсации отклонений в производственных процессах, менеджеры устраняют эти отклонения. Когда менеджерам удается освободиться от отклонений, они нуждаются в очень небольших запасах. Причиной отклонений часто является терпимость к расточительству времени и ресурсов или плохому по качеству менеджменту. Некоторые причины отклонении возникают вследствие того, что: – рабочие, машины и поставщики производят детали и узлы, не соответствующие стандартам не вовремя или не соответствующего качества; – конструкторская документация и чертежи не точны или имеют ошибки; – производственный персонал пытается организовать производство до получения чертежей и спецификаций в комплекте; – покупательский спрос неизвестен. Эти и подобные отклонения могут потребовать от фирмы поддержания различных типов запасов (заделов): запасов материалов и заготовок, заделов используемых в производстве (незавершенное производство), запасных частей для ремонта оборудования и механизмов (MRO) и запасы готовых изделий. Запасы материалов и заготовок собственного производства и получаемых со стороны используются для отдаления поставщиков от производственного процесса. Такой подход исключает зависимость от отклонений в поставках, количестве, качестве или времени поставок. Заделы внутри рабочих процессов определяются временем производственных циклов изготовления. С уменьшением циклов уменьшаются заделы. Часто это нетрудно сделать. Большая часть времени изготовления продукта — это непроизводственная часть, которую можно рассматривать как потерю времени. Непосредственное рабочее время является небольшой частью производственного цикла (не более 5%). Запасы для ремонта оборудования (MRO) создаются потому, что время и необходимость в ремонте оборудования неизвестны. Некоторые запасы на ремонт планируются, а остальные потребности в ремонтных запасах должны прогнозироваться. Аналогично, готовые изделия могут также складироваться потому, что покупательский спрос в данный момент времени неизвестен. Все перечисленные соображения определяют наличие запасов (заделов). Подход «точно в случае» в управлении запасами имеет дело с преодолением отклонений на разных стадиях производственного процесса. Накопление заделов сопровождается увеличением запасов и идет до тех пор, пока уровень запасов не станет гарантией покрытия всех изменений как внешних так и внутренних. С другой стороны, недостатки в организации движения материальных потоков приводят к завышению запасов, которые скрывают недостатки. Снижение уровня запасов заставляет обратить внимание менеджеров на существующие недостатки и устранить причины их вызывающие. После этого можно снова снизить уровень запасов. К организационным недостаткам, которые замедляют движение материального потока, относятся: брак, задержка транспортировки, поломки оборудования, продолжительные переналадки, неоправданно большие размеры заделов на рабочих местах, ошибки в конструкторской документации, нарушения трудовой дисциплины и др. Производство «точно вовремя». Производство «точно вовремя» снижает потери времени, опирается на синхронизацию операций и небольшие запасы, решается за счет производства небольшими партиями. Снижение размеров партий является главным условием, обеспечивающим снижение запасов и их стоимости. Средний уровень запасов = (Максимум запаса + минимум запаса) / 2

Средний уровень запаса падает, если падает вновь заказываемое количество, так как максимальный уровень запасов уменьшается. И чем меньше размер партий, тем виднее недостатки. Следует стремиться понизить суммарные заделы и уделить внимание размерам заделов. Одна из возможностей достичь небольших размеров заделов — это перемещать материальный поток через цех (участок) только тогда, когда в этом есть производственная необходимость. Это лучше, чем выталкивать полуфабрикаты на следующую рабочую позицию, не имея представления о том, готова их принять эта позиция или нет. Если заделы движутся тогда, когда нужно, это называют вытягивающей системой движения материального потока. Японцы называют такую систему «КАНБАН» (в переводе означает «карточка»). «КАНБАН». В целях снижения запасов (заделов) японцы используют систему, которая «протаскивает» заделы через цех. Карточка используется для того, чтобы сигнализировать о том, что требуется больше материалов (полуфабрикатов). Потребность в следующей партии материалов может сигнализировать о необходимости переместить существующий запас (задел) с одного рабочего места к следующему или о необходимости произвести детали, комплекты деталей или узлы. Карточка является разрешением на следующую партию (ее получение или производство). Система была модифицирована во множество методик, так что хотя ее и называют «КАНБАН», но карточек в них не существует. В некоторых случаях пустые позиции на полу указывают, что необходима следующая партия полуфабрикатов. Партии, как правило, очень малы, и обычно требуется нескольких часов для их изготовления. Такая производственная система предусматривает точное планирование и частые переналадки машин. Небольшие количества всех деталей должны быть произведены несколько раз в день. Такая система должна функционировать ритмично, возникновение дефицита полуфабрикатов в любой ее части почти немедленно скажется на работе системы в целом. «КАНБАН» усиливает исполнение планов в нужный срок и понижает время и затраты на требуемые переналадки. Преимущества от небольших заделов велики. Небольшие партии позволяют ограничить повреждение материала. Многочисленные аспекты, связанные с запасами, как правило, отрицательны, и только один, а именно – доступность, которую они обеспечивают, является положительным моментом запасов. Среди отрицательных моментов следующие: – низкое качество запасов; – устаревание; – разрушение; – необходимость в площадях; – рост активов; – увеличение страховки; – рост объемов перемещаемых материалов; – увеличение количества несчастных случаев; Затраты, вызванные перечисленными факторами, называются затратами хранения, или текущими затратами. Затраты хранения заказа и переналадок Затраты хранения — это затраты, вызванные хранением или «движением» запасов во времени. В затраты хранения также входят и складские, такие, как затраты на страхование, зарплату обслуживающего склады персонала сверх нормативного количества, процент на капитал и др. Табл. 9.1 показывает составляющие для определения затрат на хранение. Многие фирмы считают, что реально их трудно определить, поэтому затраты на хранение постоянно занижаются. Заказы в небольших количествах снижают затраты на каждый заказ. Затраты на заказ включают затраты на поставки, процесс поставки и форму, на оплату труда конторских служащих и др. Когда заказы выполняются (изготавливаются), затраты принимают форму затрат на переналадку. Затраты на переналадку – это затраты на подготовку машины или процесса для изготовления заказа. В большинстве случаев затраты на переналадку увязывают со временем переналадки, они будут большими, чем инновационный менеджер может допустить. Наладка обычно требует огромного количества работы, прежде чем операция будет завершена в рабочем центре. Многие приготовления, требующиеся для наладки, могут быть сделаны до того, как машина или процесс могут быть остановлены Время наладки может быть сущест

|

||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 672; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.5 (0.022 с.) |