Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Засічне зерносховище і деталі конструкцій дерев’яних стін засіків.Содержание книги

Поиск на нашем сайте

а- план; б- загальний вигляд, план, вузли і деталі кріплення дерев’яної стіни засіку з стояками каркасу з брусу; в- варіант кріплення стінки засіку в пазах стояків з колод; г- варіант спряження стінок засіків із застосуванням притискуючих рейок;I – навіс; II – сушильне відділення; III – зерноочисне відділення; IV –приміщення засіків; 1- цегляна стіна; 2- поперечна дерев’яна стіна засіку; 3- поздовжня стіна засіку; 4- стояк 200х200мм; 5- обв’язка 200х200мм; 6- стояк діаметром 200мм; 7- розкоси; 8- стяжні болти діаметром 12мм; 9- проріз в дошках над болтами; 10- йорж.

Для пониження температури і вологості зерна, що зберігається в складах, застосовують, активну вентиляціютобто штучне продування повітря через товщу зерна. Установка для активного вентилювання зерна в наземних складах складається з пересувного центробіжного вентилятора, магістральних повітропровідних каналів, розташованих в підлозі складу і повітророзподільних грат.

а- стаціонарна установка для активного вентилювання зерна в складі; б- повітророзподільні грати: 1- центробіжний вентилятор; 2- візок; 3- електродвигун; 4- дифузор; 5- патрубки; 6- магістральний канал; 7- дерев’яні щити; 8- повітророзподільні грати.

Вентилятор ставлять за межами складу разом з електродвигуном на двоколісний візок і через приймальну трубу і перехідні патрубки з’єднують з магістральним каналом. Стінки магістральних каналів роблять з цегли товщиною 120мм біля поверхні підлоги облямовують дошками перерізом 40х160мм. Для збереження однакового тиску повітря в різних частинах каналу їх глибину зменшують з 500 до 50мм по мірі віддалення каналу від вентиляційного агрегату. Магістральні канали перекривають дерев’яними щитами і повітророзподільними гратами, зробленими таким чином, що виключається можливість потрапляння зерна в канали. Кожні повітророзподільні грати складаються з п’яти півканалів. Зроблених з дошок розмірами 30х150мм, в нижній частині яких прибиті рейки з вузькими прорізами для виходу повітря. Зовнішнє повітря, що нагнітається, проходить магістральний канал, потрапляє під розподільні дерев’яні грати і далі, через вузькі прорізи в рейках грат, вводиться в шар зерна, охолоджуючи і просушуючи його. По мірі необхідності вентиляційний агрегат переміщують до наступного магістрального каналу. Питання для самоперевірки 1. Вимоги до зерносховищ. 2. Вказати види зерносховищ і способи зберігання в них зерна. 3. Об’ємно-планувальне і конструктивне рішення засічних зерносховищ з місцевих матеріалів. 4. Як здійснюється провітрювання та вентиляція приміщення?

Література: Л.12 с.349-359; Л.23 с.78-80 Тема 4.3. Зерносклади Лекція 2.

Питання.

1. Клуні. Конструктивні вирішення клунь. 2. Завантажувальні і розвантажувальні машини, механізми, пристрої. 3. Зерносклади із збірного залізобетону. Основні конструкції і вузли їх з’єднання.

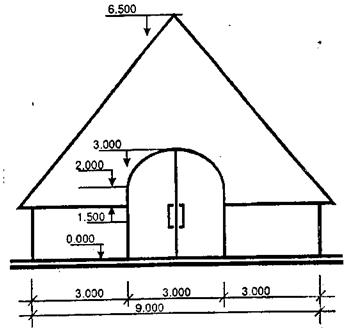

Клуня – це господарська споруда, призначена для зберігання зерна та інших продуктів у свіжому вигляді. Будують клуні у дрібновласницьких господарствах, часто в ній влаштовують тік. Клуня – споруда пірамідального типу. При висоті, наприклад, 6.5 м у неї немає ні фундаменту, ні капітальних стін, однак ця споруда здатна протистояти сильному землетрусу, а її дерев’яні конструкції не піддаються гниттю. Клуня на всі сто відсотків може бути побудована з місцевих матеріалів (4 – 6 стовбурів, солома або очерет, хмиз). В клунях до весни добре зберігаються цибуля, яблука, картопля, гарбузи, навіть кавуни.

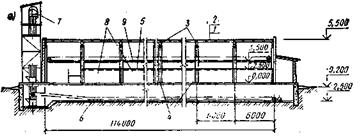

Для механізації завантаження, розвантаження, переміщення і обробки зерна в зерносклад застосовують слідуючі стаціонарні і пересувні механізми: - стрічкові норії (що називаються також елеваторами або самотягами) для вертикального підйому зерна; - стрічкові стаціонарні конвеєри для переміщення зерна в горизонтальному напрямку або під кутом; - пересувні конвеєри для навантажувально-розвантажувальних операцій переважно при неземному зберіганні зерна; - самоподавачі для завантаження конвеєрів при наземному насипу зерна; - гвинтові конвеєри, або шнеки для транспортування зерна на близькі відстані. - самопливні зернопроводи для переміщення зерна зверху вниз під дією сили тяжкості; - зерноочисні машини і сепаратори, призначені для очищення зерна від органічних і неорганічних сторонніх домішок. Зерносклад засічного типу з повним залізобетонним каркасом і панельними стінами має розмір в плані 18×114м. На складі може зберігатись насіння зернових, зернобобових та інших культур. При висоті насипу зерна 2,5м місткість складу складає 2500т. Залізобетонний каркас складається з колон, прогонів і балок. Суміщене холодне покриття виконують з рулонного матеріалу по збірним залізобетонним плитам. Підлоги в складі прийняті асфальтобетонні.

Зерносклад засічного типу з повним залізобетонним каркасом і стінами з залізобетонних панелей; 1- збірна залізобетонна плита; 2- рулонний килим; 3- балка покриття; 4- колона; 5- рівень засипки зерна; 6- конвеєр стрічковий нижній; 7- норія; 8- засіки; 9- конвеєр стрічковий верхній.

Металеве зерносховище бункерного типу місткістю 3600т складається з 24 башт-сховищ місткістю 187м Зерносклад складається з металевих бункерів, розташованих в 2 ряди по 12 в кожному ряду, завантажувального мосту, приймального обладнання і диспетчерської. Бункера розташовані на майданчику розмірами 14×82м. Приймальне обладнання примикає з торця сховища і складається з автомобіле - розванта-жувача, приймального бункера і завантажувальної норії з приямком. Поруч розташована диспетчерська розміром в плані 4.5х6м і висотою до низу несучих конструкцій 3,4м.

1 – металеві бункера; 2 – завантажувальний міст; 3 – приймальний бункер; 4 – диспетчерська; 5 – норія.

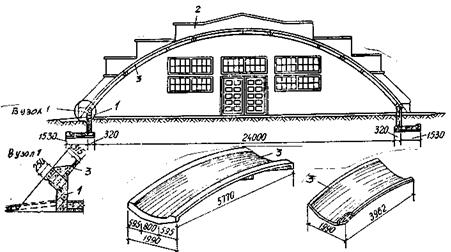

Фундаменти під бункера монолітні бетонні. Диспетчерська виконана в цеглі. Багато проектних рішень передбачають застосування склепінних і арочних конструкцій в конструкціях зерноскладів. Внутрішній простір складу нестиснений колонами, що зручно при експлуатації. В якості приклада може служити зерносклад в вигляді залізобетонного склепіння двоякої кривизни. Склепіння має круговий обрис і розраховується як двошарнірна арка. Хвилі склепіння збирають з залізобетонних, угнутих всередину будівлі панелей – шкаралуп шириною 2000мм, довжиною 4000 і 6000мм, з стрілою підйому 300мм. В поперечному перерізі хвилі склепіння мають обрис кривої гіперболи з невеликими прямими ділянками, що представляють собою розвинені в горизонтальному напрямку поздовжні ребра. Поперечний переріз обумовлює значну жорсткість хвилі при товщині оболонки 30мм. На гребнях і внизу товщина хвилі збільшена до 40 – 45мм. Арматура збірної панелі представляє собою просторову сітку з вічками ромбовидної форми, утворену прямолінійними стержнями діаметром 3-5мм. Елементи з’єднують зварюванням закладних деталей. Розпір склепіння передається на фундамент, виконаний з Г- подібних залізобетонних елементів.

1 - збірний залізобетонний фундамент; 2 - цегляна стіна; 3 - залізобетонна панель покриття.

Збудовано склепінний зерносклад прольотом 24м з вібропрокатних панелей. Кожну з залізобетонних арок, що утворюють склепіння, збирають з 24м плоских вібропрокатних панелей, що мають форму трапеції. Для гідроізоляції панель при виготовленні покривають трьома шарами бітумно – латексної емульсії. Панелі, що утворюють арки, і сусідні арки з’єднують стержнями, привареними до закладних деталей. Після зварювання всі шви між панелями замонолічують цементним розчином і покривають гідроізоляційною емульсією. Нижні панелі, що сприймають тиск зерна, запроектовані суцільними, всі решта - ребристі. Склепіння опирається на залізобетонні збірні стрічкові фундаменти. З внутрішнього боку складу до фундаментів закріплені анкерні ребристі залізобетонні плити. Анкерні плити, пригруженні ґрунтом і зерном, сприймають розпір склепіння.

1- пісчана подушка; 2- фундамент під склепінні конструкції; 3- залізобетонна анкерна ребриста плита; 4 - склепіння із вібропрокатних панелей; 5- верхня галерея; 6- рівень засипки зерна; 7- непрохідна нижня галерея.

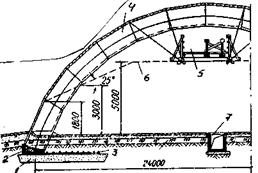

В склепінному зерноскладі прольотом 18м з армоцементних конструкцій несучим являється тришарнірне склепіння. Монтують його з армоцементних панелей двоякої кривизни, армованих чотирма тканими сітками з розмірами вічка 8х8мм і діаметром дроту 0,7мм. В якості конструктивної арматури між сітками укладають два ряди холодно - тягнутого дроту діаметром 4 і 6мм. Довжина кожної панелі 12 м, ширина 3 м, маса ‑ 2,12 т. Для кращої водонепроникності армоцементну панель при виготовлені покривають етиленовим лаком. Суміжні панелі перекриваються внапуск і з’єднуються болтами. Шви між панелями зароблюються мастикою УМС- 50.

1- пісчана подушка; 2- щебенева підготовка; 3- збірний залізобетонний фундамент; 4- залізобетонна ребриста анкерна плита; 5- армоцементна панель двоякої кривизни; 6- верхня галерея; 7- рівень засипки зерна; 8- непрохідна нижня галерея;

В склепінних зерноскладах з прокатних залізобетонних і армоцементних панелей застосовують залізобетонні збірні стрічкові фундаменти, з’єднані з ребристими анкерними залізобетонними плитами, торцові стіни в таких складах роблять з бетонних блоків, цегли і інших матеріалів.

1. Перерахуйте машини і механізми, якими обладнують зерносклади, їх призначення. 2. Назвіть елементи каркасу зерноскладу із збірного залізобетону. 3. Опишіть рішення бункерного зерноскладу. 4. Склепінні зерносклади, їх конструктивне рішення.

Література: Л 12 ст. 359 – 365; Л 23ст. 78 – 80.

Тема 4.4. Елеватори. Лекція 1. Питання: 1. Загальні відомості про елеватори та технологічний процес. 2. Основні будівлі і споруди елеваторів. Взаємна компановка робочої будівлі і силосних корпусів. 3. Об’ємно – планувальні вирішення силосів. Схеми розташування силосів в плані. 4. Підсилосні приміщення, днище. Надсилосна галерея. 5. Робочі башти. Види фундаментів. Стіни силосів робочої будівлі. Колони, балки, сходи.

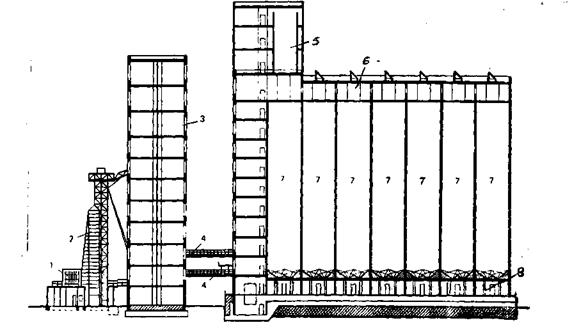

Найбільш досконалий тип зерноскладів – елеватори, тобто зерносховища силосного типу, у яких усі трудомісткі процеси повністю механізовані й автоматизовані. Вони економічні, у них добре зберігається зерно. Трудові витрати при їх експлуатації у 2... 3 рази менші, ніж при експлуатації зерноскладів. Питомі показники території, яку вони займають, у 7,5 рази менші, ніж під зерноскладами. Елеватори призначені, головним чином, для зберігання сухого товарного зерна з установленою вологістю не більше 14... 15 %. Зерно в елеваторах зберігають в силосах, розташованих один біля одного. Технологічний процес елеватора в загальному випадку можна представити слідуючою схемою. Зерно приймають в спеціальному амбарі під яким знаходяться приймальні рундуки з них стрічковий конвеєр подає зерно до башмаків норій, що розміщені в робочій будівлі. Норії піднімають зерно на самий верх робочої будівлі і скидають його в руднуки, під якими стоять ваги. Після зважування зерно потрапляє на розподільний поверх, звідки самопливом по трубам направляється на очистку, сушку і зберігання в силосний корпус або на відвантаження на підприємство чи транспортні засоби. Під розподільчим поверхом розташовується надсилосний поверх (часто суміщений з розподільчим поверхом) звідки надсилосні конвеєри передають зерно в силоси для зберігання. Нижче в робочій будівлі знаходяться силоси для зерна, що підлягає очищенню, очисні машини, приміщення для розподілу зерна і відходів після очищення і ще нижче під ними силоси для очищеного зерна. Після очищення зерно з силосів самопливом поступає до башмаків норій, розташованих в підвальному приміщенні, і піднімається знову вгору для передачі на зберігання, відвантаження або сушіння. Зерносушарку включають в габарити робочої будівлі або силосного корпусу або ж розташовують поблизу робочої будівлі. Силоси розвантажують через випускні отвори в днищах, зерно самопливом по похилим скатам днищ потрапляє з силосів на нижні (підсилосні) конвеєри і подається в робочу будівлю. Під час витікання зерна з силосів виникає тиск на їх стінки це складне явище і залежить від характеру витікання. Тиск різко збільшується коли зерно в силосі опускається всім стовпом. Якщо при витіканні зерна його верхні шари переміщуються в центр силосу, утворюючи воронку, тиск не збільшується бо зерно біля стінок знаходиться в спокої. Для регулювання тиску зерна на стінки силосів використовують різні прийоми: в стінках роблять перепускні отвори, вивантаження через спеціальні розвантажувальні перфоровані труби і інше. Значну частину обладнання елеваторів становлять аспіраційні пристрої, призначені для видалення пилу, що виділяється при переміщенні зерна і багаторазовому його перекиданні. Через пил створюються несприятливі благоприємні санітарно-гігієнічні умови, шкідливий пил і для машин. Особлива небезпека – легке займання пилу. По шару пилу дуже швидко розповсюджується вогонь, крім того, органічний елеваторний пил при певному насиченні ним повітря створює вибухонебезпечну суміш. Використовують особливі способи вентиляції сукупність яких називається аспірація. Система аспіраційного обладнання складається з магістрального трубопроводу, з’єднаного відгалуженнями з всіма місцями сильного пиловиділення, звідки пил разом з повітрям засмоктується вентиляторами і нагнітається по трубопроводам в прилади для відокремлення пилу (циклони, фільтри з тканини). Тут пил осідає і пневматичним шляхом передається в пилову камеру. Крім цього для обезпилення елеваторів потрібно забезпечити герметичність всього обладнання, по можливості знизити тиск повітря в трубопроводах і перш за все зерно при надходженні на елеватор очищають. Елеваторний комплекс складається із будівель і споруд основного виробничого, підсобно - допоміжного і невиробничого призначення. Основні виробничі споруди – робоча будівля (башта) і силосні корпуси. Крім того, у комплекс входять пристрої для приймання й відвантаження зерна, залізничні й автомобільні ваги, конвеєрні галереї, пожежне й локомотивне депо, лабораторний корпус, котельня, трансформаторні підстанції, адміністративно - побутовий корпус, механічні майстерні, склади паливно-мастильних матеріалів, очисні споруди та інші. Силосний корпус, тобто безпосередньо зерносховище, є не тільки основною спорудою комплексу, але й входить до складу млинарських комбінатів і комбікормових заводів. В робочій будівлі розміщують машини і механізми для підйому зерна (норії) зважування, очищення, а також механізми для переміщення і розподілу зерна. Робоча будівля є основною в комплексі елеватора, навколо якої групуються і з якою пов’язані всі його споруди.

Поздовжній розріз елеватора 1- підсобні і допоміжні приміщення; 2 – зерносушарка; 3 – робоча башта; 4 – транспортна галерея; 5 – резервуар води; 6 – надсилосне приміщення; 7 – силоси; 8 – підсилосне приміщення.

Силосний корпус ділиться по висоті на три частини, які різко відрізняються одна від одної нижня – підсилосне приміщення, або підвал, в якому розташовуються нижні конвеєри; середня – власне силоси, де зберігається зерно; верхня – надсилосне приміщення, або галерея, де розміщують верхні конвеєри. Силоси завантажують за допомогою верхніх транспортерів, а вивантажують, випускаючи зерно на нижні транспортери. Силосні корпуса залізобетонних елеваторів в більшості випадків мають силоси круглого або квадратного перерізу. Шестикутні силоси використовувались в елеваторах, збудованих в кінці XIX і на початку ХХ століття. Діаметри круглих силосів, зблокованих в силосні корпуси приймають 3, 6, 9 і 12м, а окремо стоячих 12, 18 і 24м. Найпоширеніші круглі силоси діаметром 6м зблоковані в силосні корпуси, що дозволяє при відносно невеликій місткості елеватора мати достатню кількість силосів для роздільного зберігання зерна різних культур, соту і якості. Круглі силоси великих розмірів економічні по витратам бетону і сталі, дешевші, але в них зростає небезпека псування зерна від самозаймання. Їх будують окремо стоячими, зв’язуючи між собою і з робочими будівлями елеватора верхніми і нижніми транспортними галереями. Число рядів круглих силосів, тобто, число силосів в поперечному перерізі корпусу, визначається числом завантажувальних і розвантажувальних конвеєрів, схемою елеватора, зручністю розташування на ділянці, а також будівельними міркуваннями і може бути від двох до шести і більше. Силосні корпуси невеликої місткості, що обслуговуються одним верхнім і другим нижнім конвеєром, можуть мати просте дворядне розташування силосів. Слід віддавати перевагу багаторядному розташуванню силосів, щоб число зовнішніх силосів, що знаходяться в більш важких умовах статичної роботи, ніж середні, було найменшим. У цьому випадку можливі дві основні схеми просте рядове і шахматне, як правило проектують рядове розташування силосів, застосовуючи шахматне розташування в особливих випадках (розширення існуючих елеваторів). Існують і інші схеми розташування силосів з прямолінійними в вставками, але вони недоцільні через великі витрати матеріалів. При будь-якому розташуванні силосів в якості ємності використовують не тільки основні силоси, але і проміжні, що називаються зірочками.

Схеми розташування в плані круглих і квадратних силосів з монолітного і збірного залізобетону. а – двохрядне; б – багаторядне рядове; в – багаторядне шахматне; г – багаторядне з прямолінійними вставками; д – двохрядне з окремо стоячих великого діаметру; е – однорядне з силосів концентричного типу; ж, з, і – п’яти –, шести – і восьмирядне з квадратних силосів.

Окремо стоячі силоси великих розмірів розташовують в один, два і три ряди. Для силосних корпусів з квадратними силосами сітку розбивочних осей приймають 3х3 м. Квадратні силоси розташовують в поперечному перерізі корпуса в 5, 6, 8 і більше рядів. Висота силосних корпусів, обумовлюється технологічним процесом, висотою башти елеватора і несучою здатністю ґрунту, і досягає 30 м. Розміри залізобетонних корпусів в плані залежать від заданої місткості. Щоб не з’являлись тріщини від перепаду температур, довжина силосного корпусу не повинна перевищувати 48 м. Ширина рідко досягає 42 м, так як при більшій ширині не можна забезпечити природне освітлення підсилосного приміщення. При розміщенні силосного корпусу необхідно забезпечити зручний зв’язок його з норіями робочої будівлі. Силосний корпус може розташовуватись як з одного боку так і по обидва боки робочої будівлі з розривом від нього 3...12 м на окремих фундаментах. Зв’язок здійснюється надсилосними і під- силосними галереями, в яких розташовуються транспортери. Для зведення стін монолітних залізобетонних силосів застосовують бетон марки не нижче М200. Круглі силоси армують горизонтальними (кільцевими) стержнями (робоча арматура), що повністю сприймають розтягуючі зусилля, і вертикальними розподільними стержнями, до яких кріпиться робоча арматура. Арматуру розташовують в два ряди по одному ряду біля внутрішньої і зовнішньої поверхні стін, крок горизонтальної арматури приймають не більше 200 і не менше 70 мм. Діаметр вертикальної арматури не менше 10 мм, розташовують з кроком 350 мм. У підсилосних приміщеннях розташовуються транспортери, висота їх підіймається в залежності від розташування транспортерів і конструкції днищ силосів з тим, щоб забезпечити випуск зерна з силосів самопливом на транспортери. Існує два варіанти улаштування підсилосної частини в залізобетонних елеваторах. Особливість першого варіанту заключається в тому, що стіни силосів спираються на фундамент. Для пропуску підсилосних транспортерів і для проходів в стінах силосів нижче днищ залишають прорізи. Ці прорізи не можна розташовувати в місцях спряження стін сусідніх силосів. Недоліком таких підсилосних приміщень є велика кількість неосвітлених і недоступних для провітрювання місць. По другому варіанту підсилосну частину проектують у вигляді обмеженого стінами півпідвального цокольного поверху, через який проходять колони, що підтримують підсилосне перекриття. Колони розташовуються в місцях спряження стін сусідніх силосів і мають міцні капітелі, витягнуті вздовж лінії дотикання силосів. При улаштуванні цокольного поверху, що піднімається над рівнем землі, є можливість забезпечити задовільне природне освітлення всієї підсилосної частини.

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 624; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.011 с.) |

кожна.

кожна.