Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устройство и принцип действия гидравлического пресса КРУ-160. Его преимущества и недостатки.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Как указывалось ранее, конструктивное исполнение прессовых агрегатов влияет на характер и длительность процесса формования. На равномерность прессовки большое влияние оказывает режим прессования - она увеличивается при двустороннем сжатии массы, ступенчатом приложении усилия прессования и плавном нарастании давления прессования. При двустороннем приложении нагрузки наименьшую плотность имеют средние слои прессовки, а при одностороннем - у неподвижного штемпеля. Одним из распространенных, практически удобных и эффективных способов двустороннего прессования является применение подвижных (плавающих) форм. Он основан на использовании сил трения, возникающих между прессуемым материалом и стенками пресс-формы при сжатии одним подвижным штемпелем.

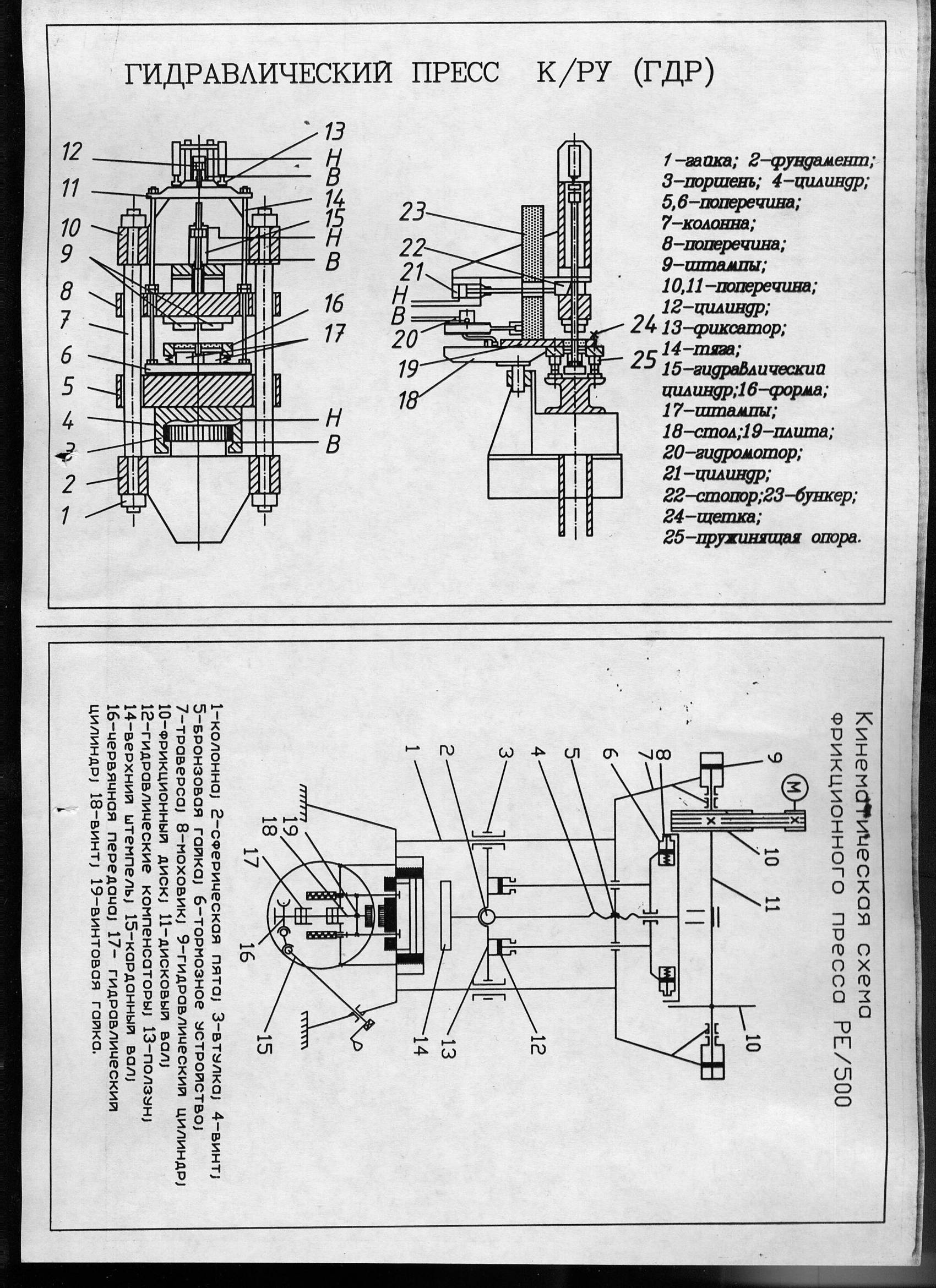

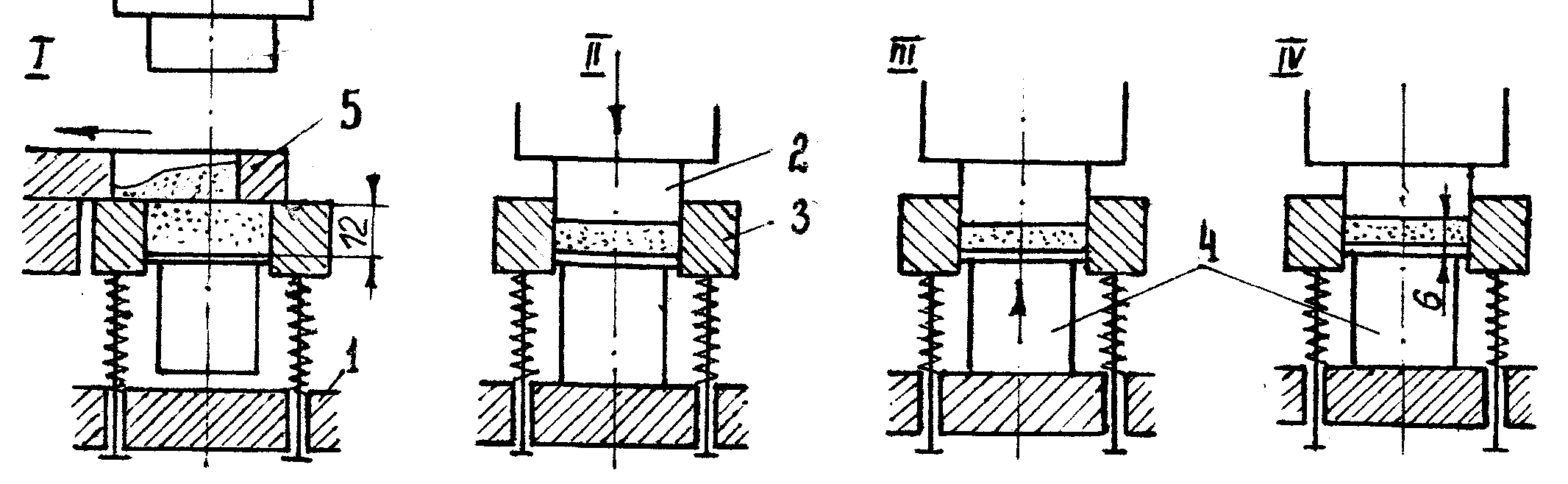

Рис. 30. Гидравлический пресс К/РУ-160: 1 - гайки; 2 - фундаментная плита; 3 - поршень; 4 - цилиндр; 5,6,8,10,11 - поперечины; 7 - колонны; 9 – верхние штампы; 12 - цилиндр; 13 - фиксаторы; 14 - тяги; 15 - гидроцилинр; 16 - форма; 17 - нижние штампы; 18 - стол; 19 - плита с прорезями; 20 гидромотор; 21 - цилиндр; 22- стопор; 23 - бункер; 24 - щетки; 25 - пресс-форма На рис. 32 представлена схема процесса прессования на прессе К/РУ-160. В позиции 1 происходит заполнение пресс-формы и отход каретки в исходное положение. Далее (позиция II) верхний штамп опускается в формуемую массу, осуществляет ее первое прессование (уплотнение примерно на 30%) и фиксируется в этом положении. Затем (позиция III) нижние штампы производят второе предварительное прессование, после которого несколько отходят для выхода запрессованного воздуха. В позиции IV производится окончательное прессование нижними штампами. При этом, благодаря боковому распору, форма приподнимается и находящийся в ней прессованный порошок упирается в верхние штампы; таким образом осуществляется прессование верхними штампами, т.е. двустороннее прессование.

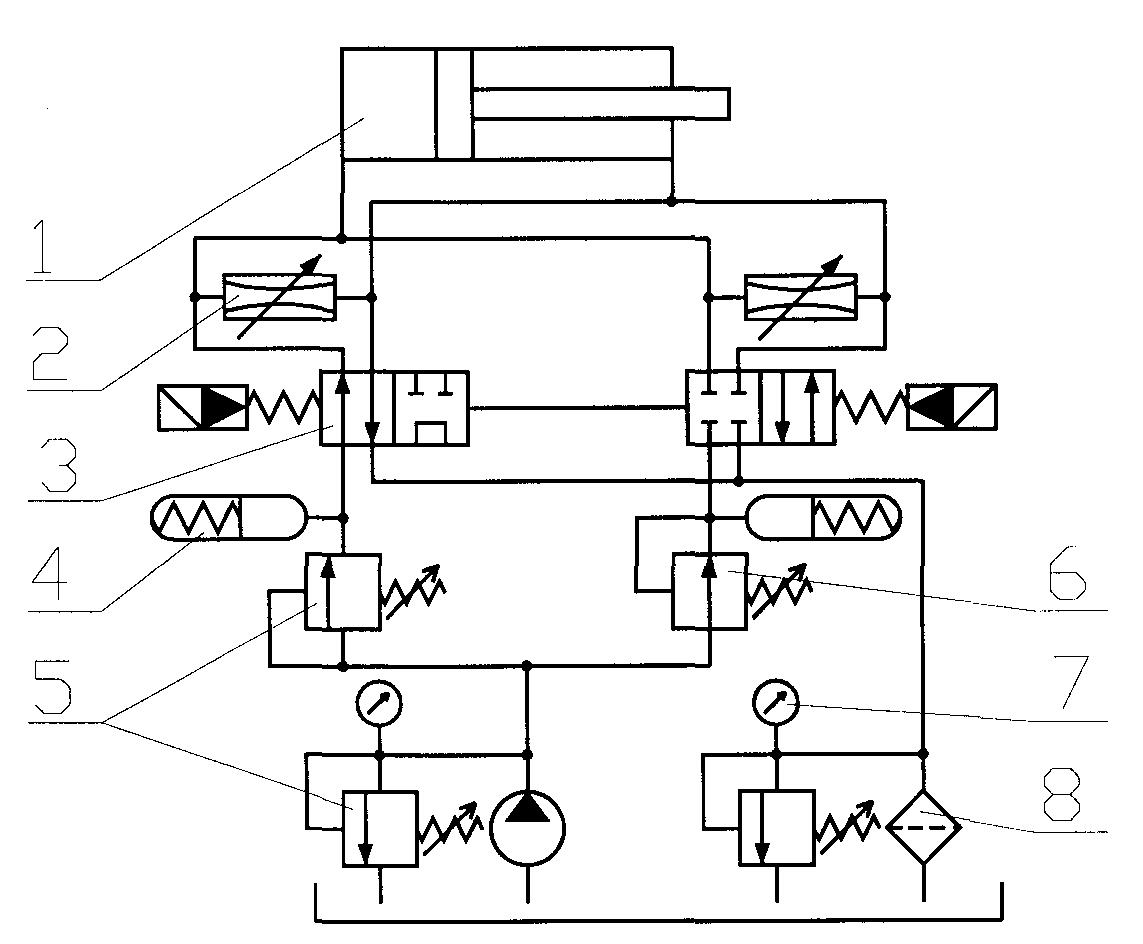

Рис. 31. Гидравлическая схема механизма прессования пресса К/РУ-160: 1 - гидроцилиндр; 2 - дроссель; 3 - распределитель; 4 - аккумулятор; 5 - обратный клапан; 6 - редукционный клапан; 7 - манометр; 8 – фильтр Существенной особенностью прессования в “плавающей” пресс-форме является то, что степень перемещения подвижной формы и се положение в каждый момент прессования определяются силами трения; при этом двустороннее уплотнение становится саморегулирующимся процессом, обеспечивающим при определенных условиях практически одинаковое давление с двух сторон.

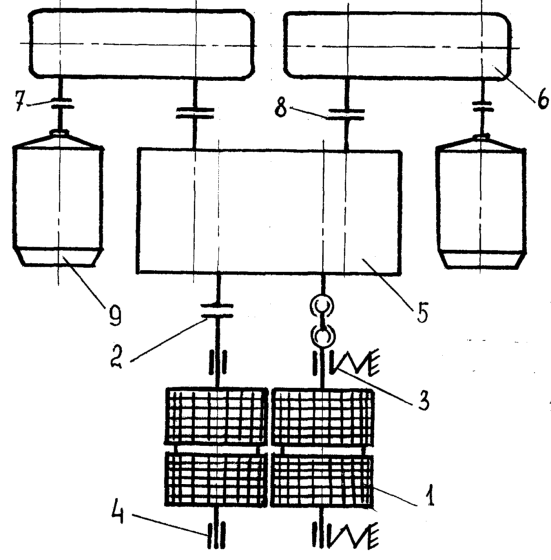

Рис. 32. Схема процесса прессования порошкообразной массы на прессе К/РУ160: 1 - поперечина; 2 - верхние штампы; 3 - пресс-форма; 4 - нижние штампы; 5 – каретка «Плавающие» пресс-формы широко используются в современных конструкциях прессов для полусухого формования порошкообразных масс. В конструкциях прессов используется многократность сжатия массы, которая обеспечивается кинематикой механизмов (в механических прессах) и автоматизацией (в гидравлических прессах). Многоступенчатость прессования и даже кратковременная выдержка при отходе штампов способствует лучшему удалению воздуха из массы и уменьшению его запрессовки. Основой конструкций вальцовых прессов являются вращающиеся навстречу друг другу валки, поверхность которых может выполняться гладкой, с фрезерованными отверстиями, или зубчатой (рис. 33). Валки устанавливаются в опорных подшипниках, опирающихся на раму. С целью предотвращения агрегата от поломки (в случае попадания между валками высокопрочных включений), подшипники одного из валков упираются в демпферный узел (пружинный или гидравлический). Гомогенизированная шихта поступает на вращающиеся валы, где в зависимости от профиля валковой поверхности она прессуется в брикеты определенной формы.

Рис. 33. Кинематическая схема вальцового пресса: 1 - формующие валки; 2- зубчатая муфта; 3 - демпферный узел; 4 - подшипники; 5 - синхронизатор; 6-редукторы; 7, 8 - соединительные муфты; 9 – электродвигатели Производительность вальцового пресса зависит от диаметра, ширины вальцов частоты их вращения. Увеличение диаметра вальцов способствует лучшему обжатию материала в ячейках, более стабильной работе пресса. Кроме того с увеличением диаметра вальцов уменьшается обратный поток шихты из зоны формования, что ведет к увеличению давления прессования. Однако увеличение диаметра вальцов повышает расход энергии усложняет изготовление и обработку формующих элементов (бандажей), поэтому увеличение диаметра вальцов свыше 1...1,1 м признано нецелесообразным [31]. Соотношение диаметра и ширины вальцов рекомендуется принимать D/В = 1/2 [5...3].Увеличение ширины вальцов (более 8...9 рядов ячеек) ведет к получению неравноплотных брикетов и неравномерному износу поверхностей вальцов. На практике для увеличения производительности пресса не стремятся к увеличению ширины зоны формования, а используют несколько пар вальцов.

Увеличение частоты вращения вальцов свыше 0,105 с-1 может привести к нарушению прочности брикетов из-за быстрого возрастания и снятия давления [58]. Масса полученных брикетов не должна превышать 0,1 кг, т.к. при этом не достигается равномерная пропрессовка шихты по объему брикетов. Межпальцовый зазор должен составлять (2...2,5) х 10-3 м.

|

||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 2088; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.151.127 (0.008 с.) |