Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Бетоноукладчики и бетонораздатчикиСодержание книги

Поиск на нашем сайте

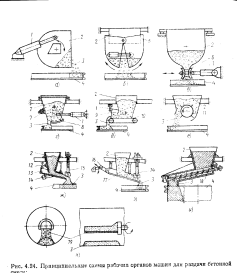

Бетоноукладчики и бетонораздитчикиКонструкции бетоноукладчиков различаются в зависимости от назначения, принципа действия, способа установки, характера управления, устройства бункера и рабочих органов. Классификация бетоноукладчиков и бетонораздатчиков по этим признакам приведена в табл. 4.2. Наиболее широкое применение нашли бетоноукладчики, работающие на механическом принципе действия. Однако существуют конструкции, в которых смесь выдается под давлением сжатого воздуха. Наиболее массовое распространение получила порционная раздача и укладка бетонной смеси. На конвейерах непрерывного действия (например, прокатный стан инж. Козлова) используют бетоноукладчики также непрерывного действия. Наряду с конвейерами, имеющими продольное расположение форм, применяются конвейерные линии, где формы установлены поперек движения конвейера, что отражается на конструкции бетоноукладчиков. Расширяется применение подвесных бетоноукладчиков, использование которых повышает доступность обслуживания формовочных постов. Эффективная работа машин зависит от правильного выбора рабочих органов бетоноукладчиков и бетонораздатчиков. При использовании литых смесей наибольшее распространение получили рабочие органы, выполненные в виде опрокидного бункера (рис. 4.24, а), бункера с челюстным затвором или челюстного бункера (рис. 4.24, б), бункера с гибким резиновым насадком и зажимом (рис. 4.24, б), бункера с секторным затвором (рис. 4.24, г). При использовании жестких и умеренно жестких смесей применяют бетонораздатчики о секторным затвором и питателями ленточного (рис. 4.24, д) и барабанного типа (рис. 4.24, ё), а также вибролотковые (рис. 4.24, ж) и лотково-кареточные (рис. 4.24, з).

Раздача бетонной и растворной смеси с использованием указанных рабочих органов происходит, как правило, при относительном перемещении рабочих органов и форм в горизонтальной плоскости. Обычно эти рабочие органы смонтированы на машинах передвижного типа. Однако при наличии питающей системы непосредственно на формовочном посту с конвейерным транспортированием форм их можно монтировать и на стационарном оборудовании. Назначение данных рабочих органов — обеспечить механизированную раздачу определенной объемной дозы бетонной смеси по всей формовочной плоскости или по всему сечению формы так, чтобы при уплотнении получить равномерную толщину или высоту изделия без затрат ручного труда. При использовании пластичной смеси требуется плавная ее подача, исключающая расслоение и разбрызгивание. Такая подача обеспечивается тонким регулированием управления поворота бункера, открытия челюстного или секторного затвора, разжатия зажима резинового насадка. Для исключения зависания смеси на станках бункеров используют вибропобудители, прикрепляемые к бункеру. Вертикальное положение рабочих органов регулируют специальными механизмами. Это необходимо для возможности формования изделий различной толщины.

Рис. 4.24. Принципиальные схемы рабочих органов машин для раздачи бетонной смеси: а — с опрокидным бункером; б — с челюстным затвором; в — о гибким резиновым насадком, снабженным зажимом; г — о секторным затвором; д — с питателей ленточного типа; е — с питателем барабанного типа; ж — с вибролотковым питателем; е — с лотково-кареточным питателем; и — с винтовым питателем; к — с ложковым питателем; 1 — гидропривод; 2 — бункер; 3 — бетонная смесь; 4 — плоская форма; 5 — челюстный затвор; 6 — резиновыйнасадок; 7 — вибропобуднтель; 8 — секторный затвор; 9 — копильник; 10 — ленточный питатель; 11 — барабанный питатель; 12 — пружинная подвеска; 13 — вибролотковый питатель; 14 — вибропривод; 15 — шибер; 16 — кривошип-но-шатунный привод; 17 - лотковый питатель; 18 — винтовой питатель; 19 — ложковый питатель Наиболее широкое распространение получили бетонораздат-чики с ленточными, барабанными и вибролотковыми питателями. Ленточный питатель позволяет наиболее точно дозировать бетонную смесь. Это обеспечивается конструкцией питателя. Бункер такого рабочего органа снабжен копильником с заслонкой, образующей с лентой щель, размер которой регулируют механизмом открывания заслонки. Назначение копильника — создавать запас бетонной смеси перед заслонкой. Заслонкой можно не только регулировать толщину слоя смеси, но и профилировать этот слой в поперечном направлении, т. е. подавать по ширине формы разное количество смеси, если толщина изделия (например, ребристых панелей) неодинакова. При производстве железобетонных изделий типа труб в вертикальном положении применяют бетонораздатчики с винтовым питателем (рис. 4.24, и). Для изготовления железобетонных труб методом центрифугирования имеется необходимость подачи смеси равномерно по длине внутрь горизонтальной формы. В этих случаях применяют ленточные или ложковые раздатчики. При использовании ложковых раздатчиков (рис. 4.24, к) корытообразный лоток со смесью вводится внутрь формы и, поворачиваясь на 180% ссыпает смесь в форму. Наиболее распространенными рабочими органами, выполняющими функции не только раздачи смеси в определенные зоны форм, но и распределения, являются плужковый (рис. 4.25, а) и винтовой (рис. 4.25, б). При движении плужка вдоль формы избыток смеси перемещается в поперечном направлении, срезается, заполняет впадины или удаляется в стороны. Возможно применение одно- и двусторонних плужков или вогнутых плужков. При вращении винтового распределителя с односторонним или двусторонним направлением витков распределение смеси осуществляется также за счет ее поперечного распределения. При этом реверсирование привода дает возможность распределять смесь в обоих поперечных направлениях.

Рис. 4.25. Принципиальные схемы рабочий органов для раздачи и распределения бетонной смеси: а — плужкового типа; б — с винтовым распределителем; в — с поворотной воронкой; г — с ящичным питателем; 3 — с вибронасадком; е — с виброящичным питателем, снабженным виброщеткой; ж — с виброящичным питателем с внутренними подъемно-опускными глубинными вибраторами; з — с вибропрокатным роликовым устройством; и — с поперечно-роликовым ящичным распределителем; к — центробежный метатель; л — с виброконусным питателем; 1 — односторонний плуг; 2 — двусторонний плуг; 3- двусторонний винт; 4 — односторонний винт; 5 — воронка; 6 — ящик; 7 — виоронасадок; 8 — вибропривод; 9 — виброрешетка; 10 — глубинный вибратор; 11 — прокатные ролики; 12 — роликовый уплотнитель; 13 — ротор; 14 - ковш; 15 — головка; 16 — конус

Необходимость изготовлять изделия сложной конфигурации с заполнением как широких, так и узких полостей различного направления привела к созданию универсального распределительного средства в виде простейшей поворотной воронки с прямоугольным узким и длинным выпускным отверстием (рис. 4.25, в). Манипулируя этой воронкой, заполняемой смесью равномерно ленточным или вибролотковым питателем, можно достаточно точно распределить смесь по всему объему формы сложного профиля. При конвейерном производстве изделий заданной ширины применяют простейший ящичный питатель, установленный на уровне высоты бортов формы (рис. 4.25, г). Рабочие органы, показанные на рис. 4.25, а —г, обеспечивают объемное дозирование смеси в размерах форм. На рис. 4.25, д приведена схема принципиально отличного рабочего органа — вибронасадка, который наряду с распределением выполняет уплотнение и частичное заглаживание смеси. Корпус вибронасадка, подвешенный к раме на пружинных подвесках, образует копильник для бетонной смеси; благодаря вибрации корпуса смесь пластифицируется и лучше заполняет форму. На уплотняющей части корпуса установлены вибраторы направленного действия, угол наклона которых выбирают в зависимости от жесткости применяемой бетонной смеси. Вибронасадок загружается ленточным питателем так, что в копильнике во время формования поддерживается определенный уровень смеси. Это достигается регулированием положения заслонки с помощью механизма подъема ее. Поверхность формуемой панели обрабатывает гладилка, перемещаемая в поперечном направлении. В ряде случаев применяют вибронасадки в виде виброворонки о виброрешеткой (рис. 4.25, е) или с глубинными вибраторами (рис. 4.25, ас). При непрерывном формовании изделий можно применять вибропрокатный рабочий орган с системой охваченных бесконечной лентой роликов, установленных на виброраме с уклоном для постепенного уплотнения движущейся ленты смеси (рис. 4.25, з). Распределение и уплотнение жесткой бетонной смеси может быть обеспечено при использовании ящичного питателя с установленными в нем неприводными роликами (рис. 4 25, и). Это достигается в результате возвратно—поступательного движения питателя с роликами в поперечном направлении относительно движению формы. Безвибрационное распределение и уплотнение жестких растворных смесей достигается при использовании центробежного метателя (рис. 4.25, к), представляющего собой быстро вращаемую лопасть, интенсивно подпитываемую смесью ленточным питателем. Для равномерного распределения бетонной смеси по сечению вертикально формуемой железобетонной трубы используют виброконусный питатель (рис. 4.25, л). Подаваемая на вершину конуса смесь под воздействием направленной вибрации распределяется по всей поверхности конуса и стекает в форму. Необходимость получения в процессе формования изделий с ровной и гладкой верхней поверхностью привела к применению в комплексе с разравнивающими и уплотняющими рабочими органами специальных заглаживающих механизмов, монтируемых на бетоноукладчиках. В заглаживающих механизмах и устройствах применяют несколько рабочих органов (рис. 4.26): рейки (брусья) с возвратно-поступательным или круговым перемещением в плоскости обрабатываемой поверхности; цилиндрические валки, вращающиеся вокруг горизонтальной оси с перемещением вдоль обрабатываемой поверхности; диски, вращающиеся вокруг вертикальной оси и обеспечивающие круговое движение в плоскости по обрабатываемой поверхности. При возвратно-поступательном движении реек (брусьев) могут образоваться полосы. Валковые заглаживающие устройства применяют не только как навесное оборудование на формовочные машины, монтируемое поперек направления заглаживания, но и как самостоятельные отделочные машины. Дисковые заглаживающие устройства имеют диаметр диска 400—1300 мм. При диаметре диска более 500 мм их используют только как подвесные устройства к самоходным рамам. Примером механизма для одновременной укладки, уплотнения и калибровки при изготовлении плитных изделий является протяжное устройство (рис. 4.27), снабженное калибрующим валом и вибробрусом.

|

||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 674; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.118.36 (0.007 с.) |