Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Печной агрегат мокрого способа производства клинкераСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

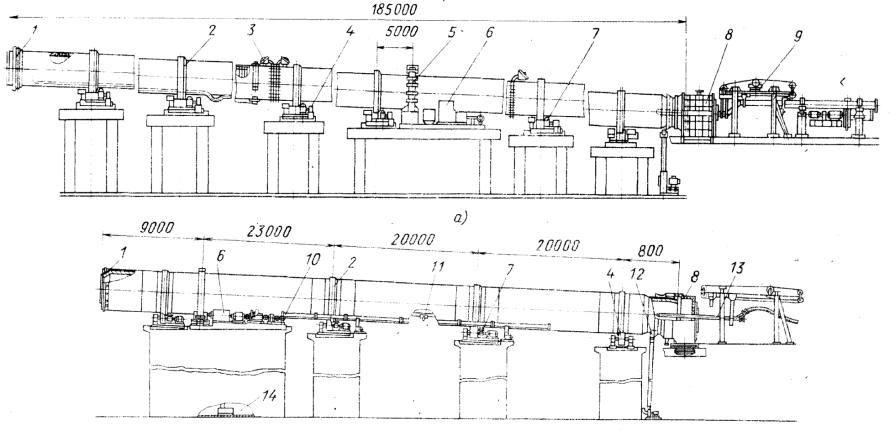

Печной агрегат мокрого способа производства клинкера Печной агрегат сухого способа производства клинкера Вращающиеся печи мокрого и сухого способов производства состоят из сварного корпуса (рис. 1), бандажей, роликоопор, зубчатого венца, привода, гидравлических упоров, загрузочного и разгрузочного узлов (концов) горелочных устройств, устройств для контроля температуры корпуса и его охлаждения воздухом, уплотнительных устройств мест контакта вращающегося корпуса печи с неподвижными загрузочными и разгрузочными узлами.

Рис. 1 Вращающаяся печь: а – мокрого способа производства 5х185 м; б – сухого способа производства 4,5х80 м; 1 – загрузочный конец; 2 – бандаж; 3 – термопары с токосъемником; 4 – роликоопора; 5 – зубчатый венец; 6 – привод; 7 – гидравлический упор; 8 – разгрузочная головка; 9 – топливная форсунка; 10-устройство для охлаждения корпуса воздухом; 11 – устройство для автоматического замера температуры корпуса; 12 - устройство для охлаждения разгрузочной горловины; 13 – мазутная форсунка; 14 – станция жидкой смазки. Во вращающихся длинных печах мокрого способа производства, оснащенных внутрипечными устройствами, все тепловые процессы происходят от подачи шлама и его сушки до выхода готовой продукции — цементного клинкера. По ходу движения сырья эти печи имеют несколько технологических зон: сушки, подогрева, декарбонизации, экзотермических реакций, спекания и охлаждения. Для интенсификации процесса тепловой подготовки сырья внутри печи устанавливают различные конструкции теплообменных устройств: завесы из якорных цепей, ячейковые или лопастные, теплообменники и др. Во вращающихся коротких печах сухого способа производства предварительная тепловая обработка сырьевой муки происходит вне печи — в запечных циклонных теплообменниках, которые могут быть оснащены также и реактором-декарбонизатором. Последние завершающие термохимические операции — декарбонизация и клинкерообразование происходят в печи. Опорные, приводные и предохранительные устройства вращающихся печей. Привод печи. Привод вращающейся печи в зависимости от общей потребляемой мощности может быть односторонним или двусторонним и иметь два или три режима работы. двухрежимный привод обеспечивает главное рабочее вращение и вспомогательное, а трехрежимный главное, вспомогательное и более медленное вращение (микропривод) для автоматической сварки кольцевых швов во время монтажа или ремонта корпуса печи.

Двусторонний привод печи (рис. 6) обеспечивает три режима работы и включает в себя: зубчатый венец 2, закрепленный на корпусе печи 1 шарнирно-плоскозвенной подвеской 4, подвенцовую шестерню 3, промежуточное соединение 7, главный и вспомогательный электродвигатели 5 и 9, а также главный и вспомогательный редукторы 6 и 8. Для получения медленного вращения (третий режим) в привод включают третью передачу (микропривод) в составе электродвигателя 10 малой мощности и клиноременной передачи 11.

Рис. 6. Общий вид двустороннего привода

Односторонний привод (рис. 7) вращающейся печи 4,5х80 м обеспечивает три режима работы. Каждый режим работы осуществляется от своего электродвигателя. Привод печи состоит из зубчатой передачи 1, включающей зубчатый венец (z= 150) и подвенцовую шестерню (z = 22), главного двухступенчатого редуктора 3, главного регулируемого электродвигателя 5 постоянного тока, эластичной муфты 6, вспомогательного привода с редуктором 8, тормозом 9 и электродвигателем 10, микропривода с электродвигателем 12 и клиноременной передачи 13 для вращения корпуса печи во время монтажа (сварки) или ремонта и соединительных муфт 11. Привод снабжен тахогенератором 4.

Рис. 7 Кинематическая схема одностороннего вращающейся печи 4,5х80 м Шарнирно-рычажное компенсирующее устройство 14 обеспечивает соединение валов главного редуктора 3 и подвенцовой шестерни зубчатой передачи 1. На концах этого устройства установлены шарнирно-рычажные муфты 2, обеспечивающие компенсацию различного рода погрешностей изготовления, сборки и монтажа привода. Вспомогательный привод предназначен для медленного вращения печи при монтажных и ремонтных работах и состоит из электродвигателя 10, двухступенчатого редуктора 8 и колодочного тормоза 9. Тихоходный вал вспомогательного редуктора 8 соединен с главным редуктором 3 через храповую муфту 7 свободного хода, которая обеспечивает медленную остановку печи. Самое медленное вращение (микропривод) осуществляется электродвигателем 12 и клиноременной передачей 13, которая передает вращение на входной вал вспомогательного редуктора 8. Во время эксплуатации печи микропривод отсоединяют от вспомогательного привода.

Конструкция описанного привода обеспечивает рабочую частоту вращения печи 0,6—3,5 об/мин с помощью вспомогательного привода 0,2 об/мин и микропривода 0,0236 об/мин. В настоящее время в приводах печей наметилась тенденция применения планетарных редукторов, обладающих повышенной нагрузочной способностью, надежностью и долговечностью. Роликоопоры.

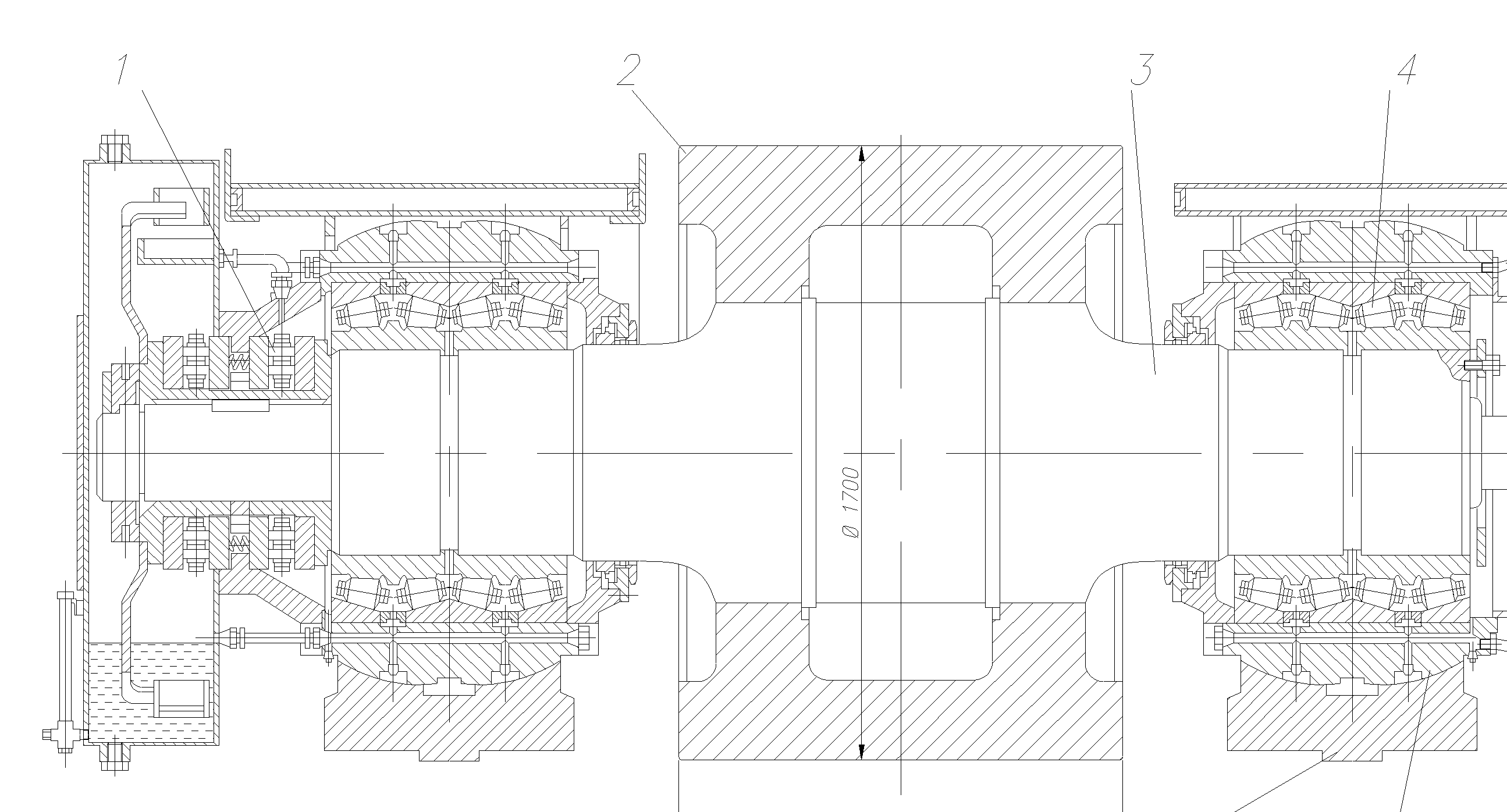

Роликоопоры через бандажи воспринимают нагрузку от массы корпуса печи с огнеупорной футеровкой и обжигаемого материала. Их устанавливают на железобетонных фундаментах. Роликоопора состоит из фундаментной рамы 3 (рис. 9), двух опорных блоков 4 с двумя роликами 2, насаженными на оси 5 и опирающимися на раму через корпуса подшипников 6. Ролики 2 имеют защитные ограждения 1. На фундаментной раме имеется устройство 7 для регулирования положения опорных блоков в горизонтальной плоскости. Оси 5 роликов цапфами размещены в подшипниках качения. Корпуса подшипников одного опорного ролика конструктивно выполняют раздельными или в одном монолитном блоке. Для компенсации неточностей изготовления отдельных деталей и монтажа их на фундаментной плите 3 при раздельном выполнении корпусов применяют сферические вкладыши, в которых монтируют радиальные подшипники. ы Рис. 9. Роликоопора вращающейся печи При этом опорный ролик имеет четырехрядные конические роликоподшипники 4 (рис. 10), воспринимающие радиальную нагрузку. Наружные кольца подшипников закреплены в специальных сферических вкладышах 9, установленных в сферических гнездах корпусов 10. Одна из цапф оси 3 опорного ролика 2 в осевом направлении зафиксирована в корпусе подшипника упорных подшипников 1.

Рис. 10 Опорный блок вращающейся печи с жидкостной смазкой, подаваемой из картера. Подшипники качения роликоопор смазываются двумя способами. При первом способе каждая роликоопора имеет свою индивидуальную станцию циркуляционного смазывания или картерную, когда масло заливается в специальные карманы (картеры) роликоопор. По второму способу подшипники качения смазываются следующим образом. Каждый опорный блок имеет две емкости (картеры) 5, внутри которых установлены ковши 8, прикрепленные к оси ролика. При вращении оси ковши забирают жидкий смазочный материал из нижней части картера, а в верхней сбрасывают масло в маслоприемник 6. Смазочный материал через систему трубок и отверстий в сферических вкладышах, пройдя подшипники, стекает в картер. Картеры снабжены сливными отверстиями 7. При такой циркуляции смазочного материала продукты изнашивания выносятся из полости подшипников в картер и оседают в его нижней части, откуда через сливное отверстие периодически удаляются. Подшипниковые опоры имеют термометры сопротивления, данные которых фиксируются на пульте управления машиниста печи. Применение подшипников качения повысило надежность и снизило на 15—20 % расход электроэнергии на вращение печи. Например, для печи 5х185 м с опорами на подшипниках скольжения мощность электродвигателей главного привода составляла 320х2 = 640 кВт, а на опорах с подшипниками качения — 250х2 = 500 кВт. При эксплуатации печей было установлено, что фактические нагрузки на опоры в условиях жесткого опирания значительно отличаются от расчетных и изменяются в довольно широких пределах. Причинами являются погрешности монтажа и выверки корпуса печи, роликоопор, температурные деформации корпуса, просадки фундамента и др. В прочностном отношении корпус печи представляет собой многопролетную неразрезную статически неопределимую балку. Поэтому все эти факторы неизбежно приводят к перераспределению нагрузок - уменьшению на одни опоры и увеличению на другие, перекосу опорных роликов относительно рабочих поверхностей бандажей. Вследствие этих причин возникла необходимость создания «плавающих» самоустанавливающихся роликов, способных компенсировать указанные нежелательные факторы, т. е. таких роликоопор, конструкция которых должна обеспечивать «слежение» за бандажами, испытывающими при вращении вместе с корпусом печи радиальные и торцовые биения.

Гидравлические упоры. Вращающуюся печь обычно устанавливают с уклоном в сторону разгрузки. При этом возникает составляющая массы печи, направленная вдоль ее наклонной оси. Под действием этой составляющей печь при вращении стремится сместиться в нижнее положение. Для восприятия осевых усилий, передающихся от печи на опоры, а также для ее периодических осевых перемещений с целью обеспечения равномерного изнашивания рабочих поверхностей роликов и бандажей по всей их длине предусмотрена система гидравлических упоров (рис. 11). Эта система состоит из соответственно гидравлических упоров, общей насосной станции, пульт управления и системы трубопроводов. Число гидроупоров в печном агрегате зависит от числа роликоопор печи. Гидроупор состоит из упорного ролика 3, напрессованного на ось, корпуса 4, двух направляющих 2, штока гидроцилиндра 5 и станины 1.

Рис. 11. Гидравлический упор вращающейся печи В средней части корпус 4 имеет уширения, симметрично расположенные относительно продольной оси печи. В этих уширениях корпуса имеются сквозные горизонтально расположенные отверстия, в которых с обеих сторон запрессованы бронзовые втулки. Сквозь эти отверстия проходят цилиндрические направляющие 2, закрепленные в стойках станины 1. По этим направляющим упорный ролик имеет возможность перемещаться параллельно оси печи. Упорные ролики 3 гидроупоров контактируют с нижними скошенными торцами бандажей (см. рис. 5). Эти скошенные торцы бандажей обращены в сторону разгрузочного конца печи. Установленные на оси радиально-сферические подшипники должны при любом неблагоприятном взаимном расположении бандажа и упорного ролика обеспечивать направление радиальной нагрузки через центр верхнего подшипника или близко от него.

Одним из главных условий надежной работы гидроупоров является правильная их установка относительно бандажей. При разогреве корпус печи удлиняется, бандажи при этом смещаются по опорным роликам вправо и влево от нейтрального положения, гидроупоры же монтируются строго в определенных местах. Поэтому для обеспечения постоянного контакта упорных роликов с бандажами гидроупоры устанавливают на раме с учетом теплового удлинения корпуса печи. Планетарные охладители клинкера. Устройство, принцип работы Рекуператорный охладитель (групповой барабанный охладитель) состоит из 8—12 сварных барабанов 1 (рис. 23), смонтированных по окружности, в разгрузочной части печи 2. Барабаны патрубками 3 из жаропрочной стали или чугуна соединены с печью, через патрубки из печи в барабаны просыпается обожженный клинкер. На рис. 23 условно изображен только один барабан в нижнем положении. Барабаны внутри горячей зоны облицованы огнеупорным кирпичом, а в средней и холодной зонах, кроме того, оснащены различного рода пересыпными устройствами (полками) 4 в виде швеллеров или навешены цепи. В рекуператорных охладителях, как и в барабанных, клинкер охлаждается воздухом, просасываемым через разгрузочные отверстия 5, а также через открытые торцы барабанов. Куски клинкера сбрасываются через решетку разгрузочного отверстия 5 на транспортер с металлическим настилом, а крупные куски, задержанные решетками разгрузочных отверстий 5, удаляются через торцовые отверстия.

Рис. 23. Рекуператорный охладитель клинкера. Барабанные и рекуператорные охладители нашли применение в печных агрегатах сравнительно небольших мощностей.

Листоформовочная машина. Основным агрегатом в производстве листовых асбестоцементных изделий является листоформовочная машина. Эта машина предназначена для изготовления сырого асбестоцементного наката. В настоящее время на большинстве заводов установлены трехцилиндровые листоформовочные машины рабочей шириной сукна 1400 и 1700 мм. Функционально различают три основные части машины: фильтрационную, обезвоживающую и прессовую.

Рис. 1 Листоформовочная машина 1-режущее устройство; 2-форматный барабан; 3-толщиномер; 4-центрирующее устройство; 5, 18-вакуум-коробки; 6-сукно; 7-трубовалики; 8-отжимной вал; 9-водозадерживающий ролик; 10-отклоняющий ролик; 11-сетчатый цилиндр; 12-отжимное устройство; 13-дополнительные пресс-валы; 14-опорный вал; 15-сукнобойка; 16-натяжное устройство; 17-мешалки ванн; 19- разгонный трубовалик; 20-привод мешалок; 21-привод машины Листоформовочная машина (рис. 1) состоит из форматного стана, трех ванн в сборе, фильцевой рамы, вакуумной коробки, бесконечного сукна с натяжным устройством, сукнобойки и устройств для промывания сукна. Форматный стан имеет станину, представляющую собой две литые чугунные стойки, соединенные четырьмя стержнями. На станине смонтированы форматный барабан, основной и два дополнительных и пресс-вала, гидроцилиндры к прессвалам, вакуумные коробки высокого и низкого давления, спринклерные трубки, толщиномер, сукнобойка, натяжное устройство, центрирующее устройство сукноправки и разгонные ролики. Форматный барабан представляет собой цилиндрический корпус, на торцах которого расположены фланцы. Вал барабана установлен в самоцентрирующихся подшипниках, закрепленных в станине машины. Диаметр форматного барабана 1105-1650 мм.

Трубчатая поверхность основного пресс-вала обрезинена (рис. 2). Корпуса его подшипников соединены со штоками гидроцилиндров, что обеспечивает регулирование давления пресс-вала. Конструкции дополнительных пресс-валов подобны конструкции основного пресс-вала и различаются лишь диаметрами и передаваемой нагрузкой, а также тем, что не имеют привода.

Рис. 2. Основной пресс-вал Вакуумная коробка высокого давления предназначена для отсоса влаги из асбестоцементной пленки, а коробка низкого давления - для подсушки сукна после проматывания. Установленные в нижней части форматного стана спринклеры обеспечивают промывание сукна. Ванна (рис. 3) является ответственным узлом листоформовочной машины. Корпус ванны состоит из двух боковин 1 и короба 20, имеющего профиль двух полуокружностей, концентричных двум мешалкам 18. Боковины отлиты как оно целое с карманами 17, предназначенными для отвода фильтрата из полости сетчатого цилиндра. В нижней части ванны имеются два отверстия со сливными клапанами 19 с рычажно-грузовыми устройствами 26. В карман 21 через патрубок 22 подается асбестоцементная суспензия. С внутренней стороны обеих боковин ванны прикреплены по окружности воротники 9, на которые натягивают резиновые кольца — уплотнительные прокладки 8. Прокладки, уплотняя стык неподвижного корпуса ванны и вращающегося сетчатого цилиндра, не позволяют суспензии проникнуть в полость сетчатого цилиндра и в патрубок 17, предназначенный для отвода отфильтрованной воды.

Сетчатый цилиндр приводится во вращение движущимся сукном машины. Он представляет собой каркас, состоящий из крайних дисков 7 и крестовин 4, собранных на общей оси 11 и стянутых между собой стержнями 6. Вращение оси 11 обеспечивается подшипниками 12, расположенными в корпусах 10. На стержни между крестовинами и дисками приварена решетчатая конструкция, состоящая из колец 5 и продольных планок 3. После проточки конструкции поверхность цилиндра обтягивается двумя латунными сетками: нижняя подкладочная крупная и верхняя 2 фильтрующая мелкая. Для промывки сетки цилиндра установлены спринклерные трубки 23 и 24. Установленные в нижней части корпуса ванны лопастные мешалки 18 предупреждают осаждение твердых частиц. Каждая из мешалок 18 приводится в движение от собственного электродвигателя 15 через редуктор 14 специальной конструкции и вращается с частотой 196 об/мин. Между валом редуктора и валом мешалки находится цепная муфта 13. В местах прохода валов мешалок через боковые стенки ванны установлены уплотнительные резиновые диафрагмы. Вал мешалки вращается в двух выносных подшипниках 16.

Рис. 4. Фильцевая рама

Фильцевая рама (рис. 4) представляет собой конструкцию, на которой смонтированы три подвески гауч-валов 1, обводной ролик 2, два водозадерживающих ролика 3. Фильцевая рама шарнирно присоединена к станине форматного стана, а в нижнем (рабочем) положении фиксируется специальным запорным устройством. Гауч-вал представляет собой барабан, покрытый двумя слоями резины. Пружинно-гидравлическое (глицериновое) устройство обеспечивает необходимое давление гауч-вала на сетчатый цилиндр (рис. 5). Подвеска гауч-вала представляет собой коромысло (рычаг), один конец которого шарнирно присоединен к фильцевой раме, а второй — к штоку регулируемого пружинно-гидравлического устройства. Обводной ролик 2 (см. рис. 4) по конструкции подобен гауч-валу. Водозадерживающие ролики 3 смонтированы на шарнирных подвесках перед вторым и третьим сетчатыми цилиндрами. Сукно является рабочим органом, от которого через основной пресс-вал получают вращение все сетчатые цилиндры, дополнительные пресс-валы, гауч-валы и все обводные и поддерживающие ролики. Конструкции форматного барабана и пресс-валов и, в первую очередь, основного пресс-вала должны обеспечивать их параллельность и постоянство зазора по длине. Обечайка 1 (см. рис. 5) основного (приводного) пресс-вала представляет собой трубу, которая в средней части напрессована на вал 2. Посадочная поверхность обечайки 1 и вала 2 по длине относительно невелики, благодаря чему обеспечивается жесткости конструкции, зазор между обечайкой 1 и форматным барабаном при прогибе вала под действием нагрузки постоянен, что дает возможность формовать изделие одинаковой толщины. В качестве подшипников 4 применяют сдвоенные радиальные роликовые подшипники. Эти подшипники устанавливают в чугунных корпусах 3, имеющих наружные сферические поверхности. Корпус монтируют на «подушках» плунжера также сферической поверхности. Для фиксации и ограничения движения в корпусах 3 предусмотрены штифты 5.

Рис. 5. Подвеска отжимного вала (гауч-вала) (а) и схема нагружения сетчатого цилиндра гауч-валом (б): 1 - самоустанавливающиеся подшипники; 2 - резиновое покрытие; 3 - сварной барабан; 4 – ось; 5 - винтовое устройство; 6 – рычаги; 7 – шток; 8 — пружина; 9 - резиновая диафрагма; 10 - манометр; 11 - гидравлическая камера. Автоматический срезчик наката состоит из режущего устройства 7 (см. рис. 1) и сблокированного с ним толщиномера 5. Режущее устройство (рис. 6) представляет собой гребенчатый нож 3 на оси 2, подшипники 4 которой смонтированы на салазках 1. Перемещение подшипников по салазкам регулирует положение ножа относительно форматного барабана. Через систему рычагов и тяг режущее устройство соединено с якорем электромагнита (см. рис. 1). Толщиномер 5 состоит из двух контактных роликов, сидящих на одной оси, и шарнирной рычажной системы. Ось обоих роликов электрически изолирована от станины машины. Требуемый зазор между контактными роликами и форматным барабаном обеспечивается винтовым механизмом.

Рис. 6. Режущее устройство

При достижении накатом заданной толщины замыкается электрическая цепь между контактными роликами и форматным барабаном и включается электромагнит 8, который через систему рычагов и тяг поворачивает нож режущего устройства 7 на некоторый угол, и его гребенки разрезают накат по образующей форматного барабана, не останавливая машины. После поворота форматного барабана на заданную длину окружности кулачок, установленный на барабане, взаимодействует с конечным выключателем и отключает электромагнит. Под действием силы тяжести сердечника гребенчатый нож отводится от поверхности барабана. Привод машины осуществляется от электродвигателя мощностью 22 кВт и редуктора 19 на основной пресс-вал 9. От основного пресс-вала движение передается сукну 1, а через него, благодаря трению, форматному барабану, сетчатым цилиндрам, гауч-валам и некоторым другим вращающимся частям листоформовочной машины. Сукнобойка 14 и мешалки в ваннах имеют индивидуальные приводы - соответственно 20 и 21. Листоформовочная машина работает следующим образом. Асбестоцементная суспензия поступает в ванны и заполняет их до уровня, при котором сетчатый цилиндр погружен в суспензию не более чем на 0,7 своего диаметра. Вследствие разности уровней жидкости в ваннах и внутри сетчатых цилиндров суспензия фильтруется через сетки цилиндров, при этом твердые частицы задерживаются на сетках, а вода проникает во внутреннюю полость цилиндров и удаляется с ванны. Переходящая с сетки на сукно пленка под действием гауч-вала обезвоживается и уплотняется. Вода удаляется как сквозь сетку, так и через сукно отфильтрованная пленка на сетчатом цилиндре содержит до 70 % воды, а после уплотнения ее гауч-валом около 50 %. Образовавшаяся пленка вместе с сукном обходит обводной ролик 22 (см. рис. 4) и обезвоживается до 33— 42 %, проходя вал коробкой 3 высокого вакуума. Глубина вакуума 33,3—46,7 кПа. Далее асбестоцементная лента двумя дополнительными пресс-валами 12 и 10 и основным (приводным) пресс-валом 9 через сукно прижимается к форматному барабану 6 и уплотняется. Распределенные нагрузка от основного пресс-вала 30 - 70 кН/м, первого 10 дополнительного 20 - 50 кН/м и второго 12 дополнительного 10 - 25 кН/м. После того, как режущее устройство 7 срежет образовавшийся накат без остановки машины, освободившееся сукно проходит разгонные ролики 11, которые его распрямляют, очищается билами сукнобойки 14, промывается с двух сторон водой системой спринклерных трубок и, проходя над коробкой низкого давления, обезвоживается. Для натяжения сукна применено устройство 17, а для симметричного расположения сукна по отношению к продольной оси машины служит сукноправка 4. Скорость движения сукна 43—55 м/мин. Производительность листоформовочной машины при ширине 1700 мм составляет 6000 усл. плиток в 1 ч.

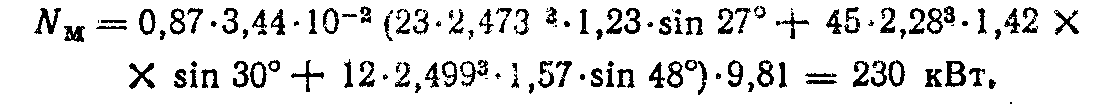

Пример расчета мощности привода печи 4,5Х80 м Исходные данные: Gп = 15 693 кН; Gр = 176,58 кН; Dб = 5,47 м - бандаж с «плавающей» посадкой на корпус печи; Dр = 1,7 м - наружный диаметр опорного ролика; dп = 0,56 м; dс = 0,34 м; fп = 0,008; fб = 0,2; fс = 0,002; yп= 0,04; значения Lyi, 1. Затраты мощности на преодоление сил трения при перекатывании бандажей по опорным роликам определяем по формуле. Подставив необходимые данные, получаем

2. Затраты мощности для преодоления сил трения в радиальных подшипниках опорных роликов находим по формуле. Подставив необходимые данные, определяем

3. Затраты мощности на преодоление сил трения в упорных осевых подшипниках качения вычисляем по формуле. Подставив необходимые данные, получаем

4. Затраты мощностей на перемешивание материала рассчитываем по формуле. Подставив в формулу необходимые значения из табл. 1.6, получим

Мощность однодвигательного привода вращающейся печи 4,5х80 м

Мощность электродвигателя главного привода печи (см. табл. 1.4) 400 кВт.

Работа шнекового пресса Работа шнекового пресса определяется согласованной работой трех расположенных друг за другом узлов: смесителя, вакуумной камеры, собственно пресса. Подготовленная на машинах предварительной переработки глиномасса поступает в приемное отверстие смесителя и попадает под действие лопастей вращающегося вала. В зоне действия лопастей смесителя глиномасса окончательно перемешивается, диспергируется, доувлажняется, проходит при необходимости тепловую обработку. Иногда доувлажнение и тепловая обработка объединены в тепловлажностную обработку паром. Подготовленная таким образом глиномасса продвигается лопастями вдоль корпуса в зону действия шнекового нагнетателя. В шнековом нагнетателе глиномасса уплотняется и продавливается через конус. Выходящая из конуса уплотненная глиномасса в виде полого кольца в вакуумной камере попадает под действие вращающегося на валу смесителя ножа, который разрезает ее на тонкие ленты. Другой, не менее распространенной конструкцией переходного участка из смесителя в вакуумную камеру является перфорированная решетка с отверстиями диаметром 15...20 мм. И в том, и в другом случае конусом и перфорированной решеткой создается плотный, достаточный слой глиномассы, исключающий прорыв воздуха в вакуумную камеру при рабочем разряжении со стороны смесителя. Обработанная в смесителе и в вакуумной камере глиномасса питающими валками подается в межнитковое пространство заборной части (1.3, рис 3.1) вращающегося шнека. Под действием поступающих новых порций глиномассы и сил трения между корпусом пресса и глиномассой последняя, наряду с круговым вращением вместе со шнеком, получает осевое перемещение вдоль корпуса и шнека и входит по межнитковому пространству в корпус цилиндра (19), в зону транспортирующих витков шнека (13 -15). Разрыхленная и разделенная на отдельные жгуты в смесителе глиномасса постоянно уплотняется сначала в межнитковом пространстве шнека заборной части, а затем в зоне цилиндра. С ростом плотности глиномассы растет н давление ее на стенки цилиндра (корпуса) пресса. Взаимодействие шнека, глиномассы и корпуса пресса близко к взаимодействию системы винт, гайка и стопор (рука), удерживающий гайку от проворачивания ее вместе с винтом. Отличительной особенностью системы шнек, глиномасса и корпус является то, что “гайка - глиномасса является не жесткой, а ее характеристики - плотность, упругость, пластичность, вязкость, прочность и многие другие - вынуждены изменяться от сечения к сечению по мере продвижения к выходу из пресса в виде непрерывной ленты, в которой и наступает стабилизация перечисленных физико-механических свойств. «Гайка» - глиномасса имеет, однако, свойство проворачиваться вместе со шнеком, что вызывает продвижение глиномассы за один оборот шнека не на длину шага винта, а на величину, меньшую шага винта на 10...40%. Величину продвижения глиномассы за один оборот шнека принято оценивать коэффициентом подачи шнека. Количественная оценка коэффициента подачи шнека в достаточно полной степени изучена и дана в работах [34...36]. Кроме этого, существует ряд идей [37,38], направленных на стопорение «гайки» - глиномассы на шнеке с помощью штифтов, разрывов винтовой поверхности шнека, изменения диаметра транспортирующих витков шнека в сравнении с заборными и др. Одна из таких идей частично реализована в конструкции пресса СМК-325, который оснащен механизмом регулирования зазора между кромкой лопасти шнека и рубашкой цилиндра. Транспортирующие нитки шнека служат для технических целей шнекового прессования, а именно для развития и поддержания достаточного давления глиномассой на продавливание ранее поступавших в пресс порций через канал формующей головки и мундштук. Из зоны транспортирующих витков глиномасса поступает в зону концевника шнека с двухзаходной выпарной лопастью (15). Перед выпарной лопастью винтовая поверхность имеет разрыв (14) для разрушения структуры, приобретенной в транспортирующих нитках шнека. В плоскости окончания выпарной лопасти глиномасса развивает наибольшее давление на стенки корпуса и в осевом направлении, благодаря которому глиномасса круглого сечения на входе в формующую головку проталкивается в ней (16), проходит через отверстие в подмундштучной плите (17) и приобретает окончательную прямоугольную форму в мундштуке (18). В прессовой головке и мундштуке возникает противодавление, которое становится причиной возникновения потока утечки глиномассы в сторону, обратную основному потоку и зазоры между гребнями витков шнека и рубашкой корпуса, а также обратного потока [30], вдоль витков шнека. Вокруг всех этих явлений в прессе, снижающих его производительность, увеличивающих бесполезный расход мощности привода ведущих к циркуляции глиномассы в каналах пресса и ее перегреву, а также снижающих качество формируемых полуфабрикатов, и разворачиваются на протяжении последних десятилетий научные исследования, поиски новых конструктивных решений.

Рисунок 2. Металлический мундштук 1 – чугунный корпус; 2 – каналы для подвода и отвода воды; 3 – пластинки; 4 - рама

Рисунок 3. Приемная коробка ленточного пресса и схема установки питающих валков а- с одним вдавливающим валком; б – с двумя вдавливающими валками; в – с двумя лопастными вдавливателями; 1 –корпус; 2 – лопастной вал; 3 – приемная коробка; 4 – питающий валок; 5 – скребки; 6 – лопастные вдавливатели

Рисунок 4. Корпуса ленточных прессов а- цилиндрический; б – конический; в – комбинированный; г-ступенчатый

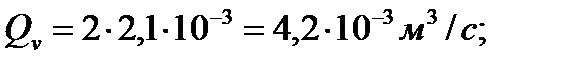

28. Расчет основных параметров (производительности и мощности привода) комбинированного ленточного вакуум-пресса. Необходимая объемная производительность пресса:

где Vk – объем кирпича сырца, м3

где b, l, h, – ширина, длина, высота кирпича-сырца соответственно, м Тогда

Производительность пресса определяется по формуле:

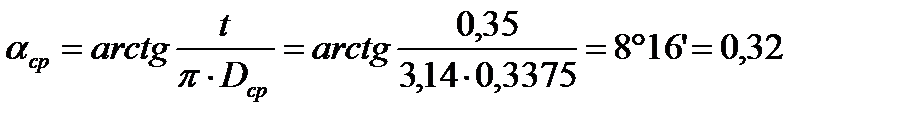

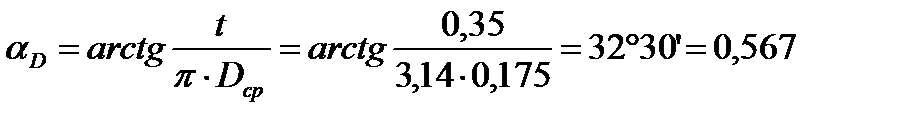

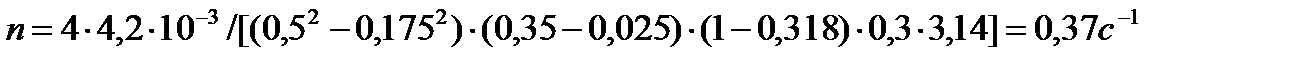

Где D – наружный диаметр шнека, м; d – диаметр ступицы, м; t – шагвинта, м; δ – толщина лопасти, м; α – относительное уменьшение объема массы в результате уплотнения, α=0,138 при Р=12,6кг/см2 = 1,26МПа; k = коэффициент учитывающий проворачивание массы, возврат ее в зазоры меду кромкой лопасти и внутренней поверхностью корпуса, а также недостаточность подачи массы предыдущими лопастями, k = 0,2…0,35 Принимаем k = 0,3 Исходя из размеров шнеков существующих конструкций прессов, принимаем D = 0,5м; Между диаметром шнека, ступицией и шагом винта существуют рациональные соотношения Диаметр ступицы d = (0,32…0,38)·D, d = 0,35·0,5=0,175м, t = (0,65…0,78)·D, t = 0,7·0,5=0,35м. Средний диаметр шнека

Углы подъема винтовой линии

Глубина канала шнека

Частота вращения шнека

Подставляя полученные значения получим:

Удельное давление прессования

где k1 – коэффициент, учитывающий изменение длины головки; k2 – коэффициент, учитывающий изменение длины мундштука, k1 = 0,988; k2 = 0,91 Тогда

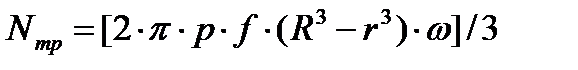

р=1,1 Мпа Мощность заирачиваемая на преодаление сопративления трения

где f – коэффициент трения глины по лопасти, f =0,4; r – радиус ступицы, м; R – радиус шнека, м; ω – угловая скорость шнекового вала, рад/с

Подставив числовые значения, получим:

Тогда

Мощность, расходуемая на выталкивание массы через мундштук:

где Qv – производительность пресса, м3 Тогда

Правильно-отрезные станки. Правильно-отрезные станки предназначены для заготовки прутков различной длины из мотков арматурной стали. Они выполняются по следующим конструктивным схемам: с непрерывной подачей арматуры и резанием вращающимися ножами; с подачей арматуры до упора и резанием гильотинными ножами; с непрерывной подачей арматуры и резанием летучими ножами; с циклической подачей арматуры без упора и резанием наклонными (гильотинными) ножами (рис. 4).

Рис. 4. Схемы правильно-отрезных станков: а - с непрерывной подачей арматуры и резанием вращающимися (дисковыми) ножами; б, в - с подачей арматуры до упора и резанием гильотинными ножами; г - с непрерывной подачей арматуры и резанием летучими ножами, д - с цикличной подачей арматуры и резанием гильотинными ножами. Правильно-отрезные станки состоят из размоточного устройства, на котором размещается моток арматуры; устройства, подающего арматуру; правильного механизма; устройства для приема подаваемой выправленной арматуры; механизмов отмеривания требуемой длины, резки и сброса отрезающего прутка из приемного устройства, а также приводов и пусковой аппаратуры. Размоточное устройство представляет собой вертушку‚ бухто-держатель), на которую устанавливается моток 1. Вертушка может иметь вертикальную или горизонтальную оси вращения. Подающие устройства представляют собой роликовые 3, эксцентриковые 15 и цанговьне механизмы. Эксцентрикоые и цанговые механизмы обычно применяют в станках с цикличной подачей арматуры в одном направлении кареткой 16 до упора 17. При движении подвижных эксцентриков или цанг в обратном направлении арматура не подается назад благодаря разжатию их зажимов и работе неподвижных зажимов 14 противоположного действия правки стали применяются многороликовый 12, барабанный 2 или комбинированный механизмы. Пруток стали подвергается многократному изгибу во всех плоскостях, проходя между кулачками. Выправленная арматура подается в приемное устройство 6, представляющее собо

|

|||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 1679; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.30.14 (0.025 с.) |

Рис. 3. Ванна с сетчатым цилиндром и мешалками

Рис. 3. Ванна с сетчатым цилиндром и мешалками

см. табл. 1,6; nп = 3,44 об/мин (максимальная);

см. табл. 1,6; nп = 3,44 об/мин (максимальная);  - коэффициент трения качения,

- коэффициент трения качения,  = 32° 30;

= 32° 30; ,

,  приведены в табл. 4; n - число зон, n = 3.

приведены в табл. 4; n - число зон, n = 3.

(6.1)

(6.1) (6.2)

(6.2) (6.3)

(6.3) (6.4)

(6.4) (6.5)

(6.5) (6.6)

(6.6) (6.7)

(6.7) (6.8)

(6.8) (6.9)

(6.9) (6.10)

(6.10) (6.11)

(6.11)

(6.12)

(6.12)

(6.13)

(6.13) (6.14)

(6.14)

(6.15)

(6.15)