Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Колосниковые охладители клинкера. Устройство, принцип работы.Содержание книги

Поиск на нашем сайте

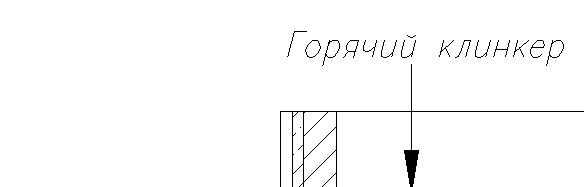

Стоимость топлива, затрачиваемого на обжиг, в цементной промышленности составляет примерно 35 % себестоимости 1 т клинкера. Важное значение имеет экономия топлива и в том числе экономия путем максимального использования теплоты выходящего из печи горячего клинкера. Для охлаждения клинкера и максимального использования его теплоты широкое применение нашли слоевые колосниковыё охладители, обладающие высокой производительностью, эффективным теплообменом между охлаждаемым клинкером и охлаждающим воздухом, высоким теплотехническим КПД, что позволяет значительно уменьшить расход теплоты на обжиг и снизить себестоимость продукции. Колосниковые охладители «Волга» переталкивающего типа с горизонтальным возвратно-поступательным движением колосников. Колосниковые охладители типа «Волга» аналогичны по принципу действия и различаются лишь конструктивным оформлением отдельных узлов и деталей. Технические характеристики охладителя «Волга» производительностью 25—125 т/ч приведены в табл. 5. Работа охладителя происходит по следующей схеме: обожженный клинкер из вращающейся печи сбрасывается в загрузочную шахту 1 охладителя и затем на колосниковую решетку 5 (рис. 19), настил которой состоит из набора чередующихся между собой подвижных и неподвижных колосников из жаропрочной стали 12Х18Н12Т. Колосники закреплены на несущей системе подвижных и неподвижных подколосниковых балок. Охлаждаемый клинкер в результате возвратно-постувательного движения подвижных колосников, получающих движение от электродвигателя через редуктор и кривошипно-шатунный механизм 4, перемещается по решетке. Для прохода охлаждающего воздуха колосники имеют щелевые отверстия шириной 5—6 мм. Мелкие куски клинкера, провалившиеся через эти отверстия и в зазоры между колосниками вниз в подколосниковое пространство, убираются с помощью двух параллельно расположенных скребковых транспортеров 7 имеющих приводную 12 и натяжную 3 маятниковую станции.

Рис. 19 Охладитель клинкера СМЦ-46.

Охлаждающий воздух подается в подколосниковое пространство вентиляторами по камерам, образованным межкамерными перегородками 9. Надколосниковое пространство охладителя ограничено кожухом с футеровкой 2 в виде теплоизоляционной кладки из жаростойкого бетона. Воздух, пройдя колосниковую решетку и слой горячего клинкера нагревается и далее по шахте 1 поступает в печь; избыточный воздух через патрубок в холодной зоне кожуха направляется на очистку в пылеулавливающую установку — электрофильтр или циклон и затем выбрасывается в атмосферу. Для повышения эффективности электрофильтра предусмотрено устройство 14 для охлаждения и увлажнения избыточного воздуха водой с помощью форсунок. При испарении воды снижается температура воздушного потока, происходит его увлажнение и резко уменьшается электрическое сопротивление частиц клинкерной пыли, благодаря чему повышается эффективность работы электрофильтра, увеличивается срок службы аспирационного дымососа, долговечность воздуховодов и др. Колосниковая решетка 5 состоит из двух горизонтальных секций, расположенных уступом одна относительно другой. Подвижные подколосниковые балки установлены на тележках, которые непосредственно связаны с приводом, состоящим из редуктора и кривошипно-шатунного механизма 4, и опираются на опорные катки 6 (см. рис. 19 и 20). Подвижные колосниковые балки, совершающие возвратно-поступательные движения, имеют ход 150 мм; неподвижные подколосниковые балки закреплены на основании 8 (см. рис. 19) металлоконструкции охладителя.

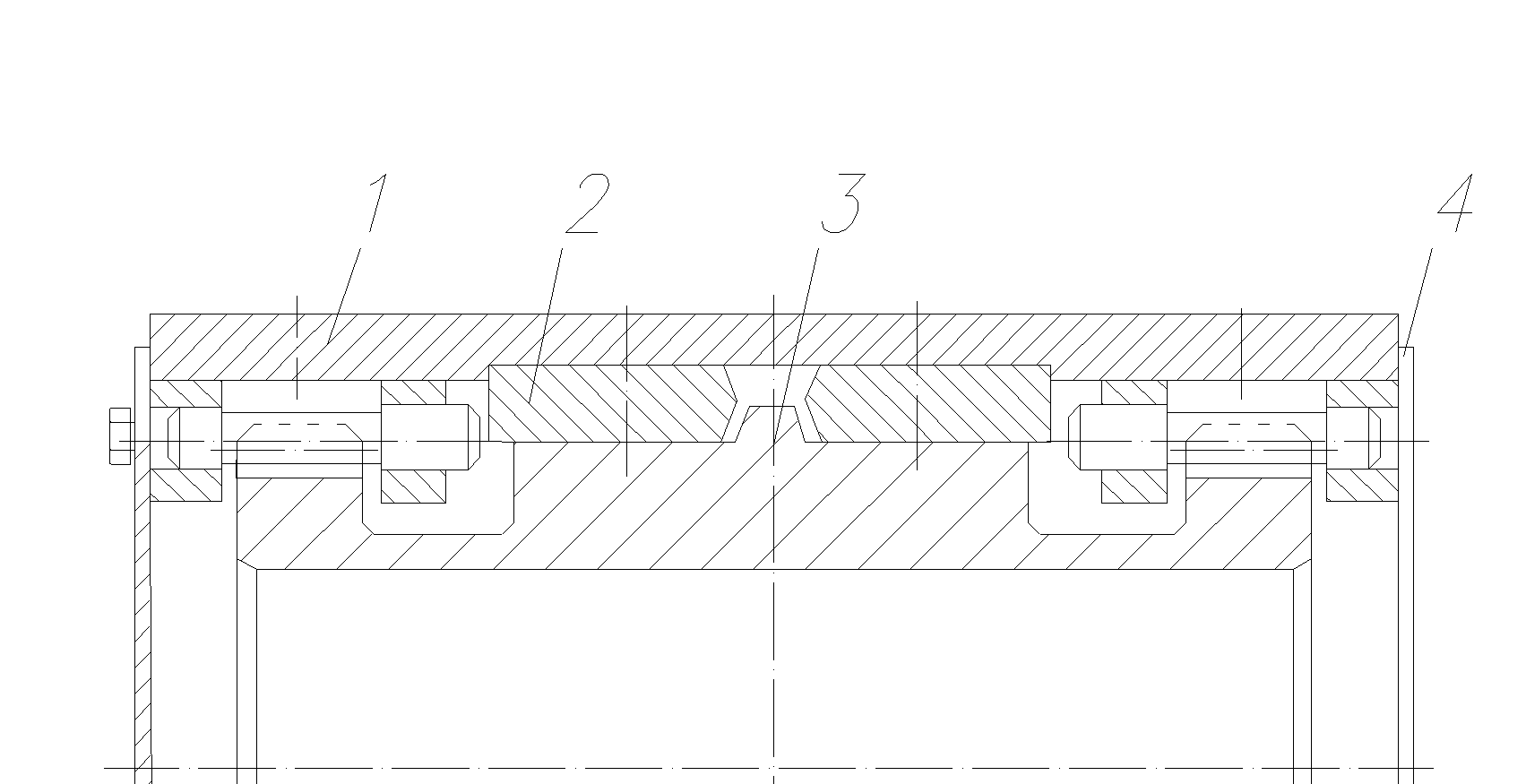

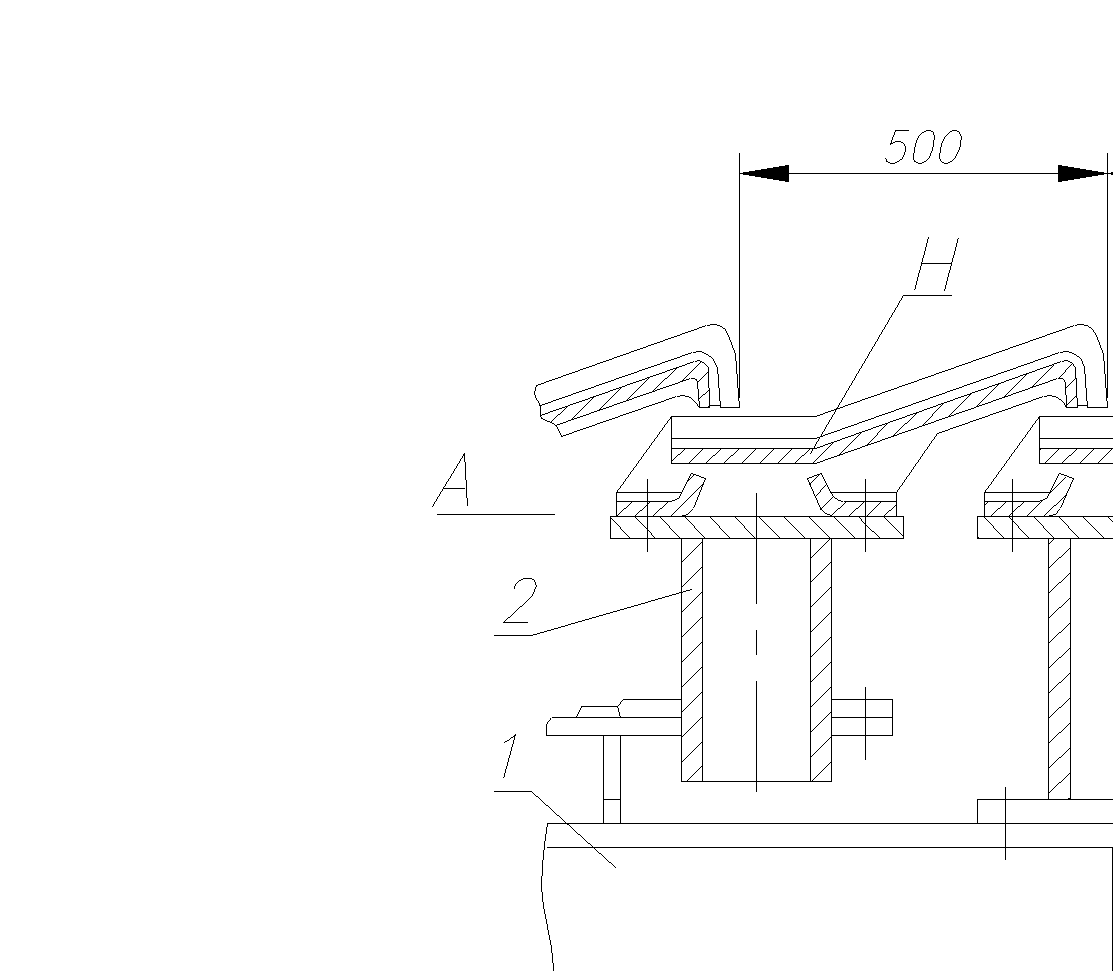

Рис. 20. Опорный каток: 1 - опора; 2 - рельс; 3 - зубчатый каток; 4 – кожух Основание охладителя воспринимает статические нагрузки от колосниковой решетки 5, кожуха и футеровки 2, а также динамические нагрузки, возникающие при возвратно-поступательном движении колосниковой решетки. Основание представляет собой две параллельные вертикально установленные рамы, набранные из отдельных металлических блоков, опирающихся на бетонный фундамент. Блоки имеют окна подвода воздуха в подколосниковые пространства и ремонтные люки, а также окна для прохода приводного вала. На внутренней поверхности блоков приварены кронштейны с плитами для установки опорных катков 6. Параллельные блоки связаны между собой межкамерными перегородками 9, образующими камеры, и поперечными балками, служащими опорами для неподвижных подколосниковых балок. В конце колосниковой решетки смонтирована молотковая дробилка 10 для дробления крупных кусков клинкера. Раздробленные куски разгружаются в течку 11. Внутренняя часть кожуха в разгрузочной части облицована металлическими плитами. Для предохранения футеровки от разрушения кусками материала, вылетающими из молотковых дробилок, подвешена двухрядная цепная завеса 13. На рис. 21 показаны колосниковая решетка в «горячей» зоне (а) и колосниковая решетка в «холодной» зоне (б). Охладитель имеет два привода, каждая секция, «горячая» и «холодная», присоединена к отдельному приводу. Привод состоит из рамы 1 (рис. 22), электродвигателя 2 постоянного тока, пальцевой муфты, маховика 3, редуктора 4, двух мембранных муфт 5, кривошипного вала 6 и шатуна 7, шарнирно соединенного с рычагом 5 приводного вала охладителя.

Рис. 21. Колосниковые решетки: а – в «горячей» зоне: 1 – продольная балка; 2 – поперечная балка; 3 – кронштейн; 4 – колосник; б – в «холодной» зоне: 1 – подвижный колосник; 2 - неподвижный колосник; 3 – подколосниковая подвижная балка; 4 - подколосниковая неподвижная балка.

Рис. 1.32 Привод колосниковой решетки охладителей клинкера «Волга» Применение электродвигателя постоянного тока позволяет бесступенчато регулировать частоту вращения его ротора и, следовательно, частоты возвратно-поступательного движения тележек в пределах 1: 3. Приводной вал 1 покоится на двух опорах 4 (подшипниках). На валу закреплены два рычага 3 с шатунами, шарнирно связанными с кожухами опорных катков. Благодаря такой схеме трение скольжения между подвижными и неподвижными частями колосниковых решеток и поддерживающей конструкции заменено трением качения. Охладитель имеет два параллельно установленных скребковых транспортера с отдельными приводами и цепями со звеньями из износостойкой стали 35ХМЛ. Конструктивное решение звеньев различное. Верхняя ветвь в «холодной» зоне подрешеточного пространства поддерживается роликами на подшипниках качения, установленными на стойках, в средней и «горячей» зонах — направляющими рельсами. Нижняя рабочая ветвь скользит по настилу, набранному из рельсов.

|

||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 1302; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.162.73 (0.008 с.) |