Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение мощности потребляемой вращающейся печью.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Мощность двигателя привода вращающейся печи расходуется на преодоление сил трения при перекатывании бандажей по опорным роликам - Nб, преодоление сил трения в радиальных подшипниках опорных роликов – Nп, преодоление сил трения в упорных осевых подшипниках опорных роликов – Nс, перемешивание материала в печи – Nм, а также преодоление сил трения в приводе печи, которые учитываются КПД привода Затраты мощности на первоначальный подъем материала и передвижение его вдоль печи, преодоление сил трения при обкатывании бандажей по упорным роликам (гидравлических упоров), в подшипниках упорных роликов, в уплотняющих устройствах и др. относительно невелики, и их обычно в расчетах не учитывают. Общий расход мощности можно представить как сумму затрат

Для упрощения расчетов определяем Nб, Nп, Nс, считая, что бандажи и опорные ролика, включая их элементы по всем опорам печи, унифицированы и имеют одинаковые размеры. Тогда мощность (кВт), затрачиваемая на преодоление сил трения при перекатывания бандажей по опорным роликам:

где: Gп - суммарный вес вращающихся частей печи, включая корпус, футеровку, обмазку, обрабатываемый материал, бандажи, зубчатый венец, кН; nп - частота вращения печи, об/мин; Dб - наружный диаметр бандажей, м; Dр - наружный диаметр опорных роликов, м; Если в формулу подставим значения

Значения Затраты мощности для преодоления сил трения в радиальных подшипниках опорных роликов

где Gр - суммарный вес опорных роликов с осями, кН; dп - диаметр цапфы под радиальный подшипник опорного ролика, м; fп - коэффициент трения в радиальном подшипнике опорного ролика, для подшипников качения принимают fп = 0,008 В уравнении принята арифметическая сумма веса вращающихся частей печи и опорных роликов, было бы правильней принять геометрическую сумму, однако возникающая при этом небольшая погрешность является несущественной. Затраты мощности на преодоление сил трения в упорных осевых подшипниках качения опорных роликов

где dс - диаметр упорного осевого подшипника опорного ролика, м, для подшипников скольжения принимают по средней части упорных буртов вкладышей, для подшипников качения - по оси тел качения; fб - коэффициент трения скольжения бандажа по опорному ролику при осевом перемещении печи по опорным роликам, fб = 0,2 Значения Nс для вращающихся печей, оборудованных подшипниками качения, обычно невелики и ими можно пренебречь. Эти значения могут быть значительными тогда, когда под действием гидроупоров или при температурных удлинениях печь вместе с бандажами проскальзывает в осевом направлении по опорным роликам, увлекает их за собой. В результате сил трения в паре бандажи - опорные ролики эти усилия воспринимаются упорными осевыми подшипниками. Формулы для расчета Nб, Nп, Nс определены из условий, что бандажи, опорные ролики, оси роликов, подшипники рассчитываемой печи унифицированы; в противном случае при расчете следует рассматривать потребляемую мощность как сумму мощностей по отдельным опорам с подстановкой в формулы вместо Gп, реакции опоры Ri (кН), вместо Gр вес конкретного ролика с осью Gрi (кН), вместо Gб диаметр конкретного бандажа Gбi м и др.:

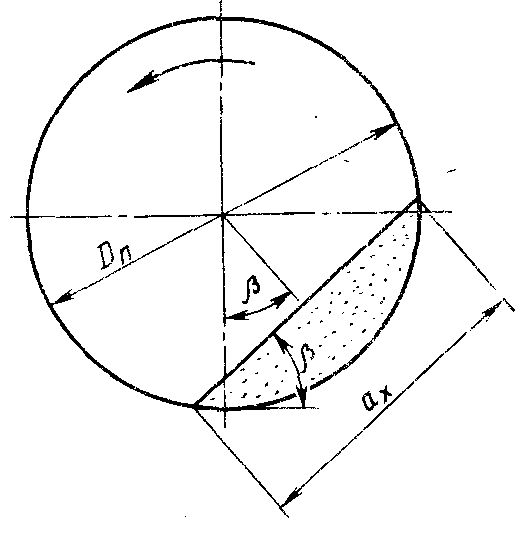

где i = 1,2,... m (m - число опор). Затраты мощности Nм на перемешивание материала наиболее значительны по сравнению с Nб, Nп и Nс от точности ее определения зависит правильность выбора электродвигателя привода печи. Определение Nм связано с большими затруднениями. Эта мощность расходуется на постоянное поддержание сегмента материала при вращении в печи (рис. 14). Она зависит от плотности материала, угла естественного откоса и площади (или длины хорды

Рис. 14. Расположение материала во вращающейся печи Режим перемешивания зависит от фракционного состава материала, а также от его коэффициента внутреннего трения и других факторов. При перемешивании наблюдаются различные случаи: верхние слои материала скатываются вниз по нижним слоям; весь сегмент материала проскальзывает по поверхности футеровки печи и затем поднимается вверх; также наблюдаются и промежуточные явления. В результате даже в пределах одной технологической зоны угол естественного откоса материала является переменным, циклически изменяющимся (табл. 3). В действительности между технологическими зонами печи четких границ не наблюдается, поэтому приведенные в таблице данные изменяются не ступенчато, а с плавными переходами на границах зон. Таблица 3. Техническая характеристика материалов по зонам различных печей

Существуют несколько методик по определению затрат мощности на перемешивание материала в печи. Методика, применяемая ВНИИцеммашем при определении Nм, заключается в том, что расчет ведется по отдельным зонам печи и выражается следующей формулой:

где Lyi - длина технологической зоны печи, м; В полученную установочную мощность (кВт) электродвигателей печи с учетом принятых допущений и потерь следует ввести следующие поправочные коэффициенты: одномоторный привод

двухмоторный привод

При выборе электродвигателя привода необходимо помимо определения мощности двигателя найти и маховой момент вращающихся масс печи. Этот момент является суммой следующих составляющих, приведенных к оси вращения печи: махового момента собственно печи; махового момента цепной завесы (печи мокрого способа производства); махового момента материала, находящегося в печи махового момента опорных роликов с их осями. Пример расчета мощности привода печи 4,5Х80 м Исходные данные: Gп = 15 693 кН; Gр = 176,58 кН; Dб = 5,47 м - бандаж с «плавающей» посадкой на корпус печи; Dр = 1,7 м - наружный диаметр опорного ролика; dп = 0,56 м; dс = 0,34 м; fп = 0,008; fб = 0,2; fс = 0,002; yп= 0,04; значения Lyi, 1. Затраты мощности на преодоление сил трения при перекатывании бандажей по опорным роликам определяем по формуле. Подставив необходимые данные, получаем

2. Затраты мощности для преодоления сил трения в радиальных подшипниках опорных роликов находим по формуле. Подставив необходимые данные, определяем

3. Затраты мощности на преодоление сил трения в упорных осевых подшипниках качения вычисляем по формуле. Подставив необходимые данные, получаем

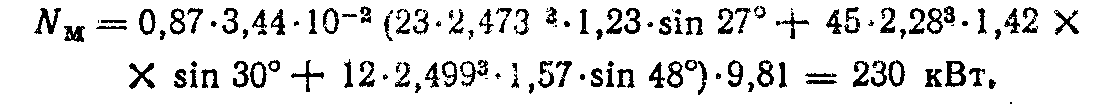

4. Затраты мощностей на перемешивание материала рассчитываем по формуле. Подставив в формулу необходимые значения из табл. 1.6, получим

Мощность однодвигательного привода вращающейся печи 4,5х80 м

Мощность электродвигателя главного привода печи (см. табл. 1.4) 400 кВт.

|

||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 1125; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.008 с.) |

и который обычно принимают

и который обычно принимают  0,90.

0,90. (1.5)

(1.5) (1.6)

(1.6) - коэффициент трения качения бандажей по опорным роликам, м, обычно

- коэффициент трения качения бандажей по опорным роликам, м, обычно  м;

м;  - угол установки опорных роликов (см. рис. 9), обычно принимают

- угол установки опорных роликов (см. рис. 9), обычно принимают  (1.7)

(1.7) по сравнению с общей мощностью, расходуемой на привод печи, относительно невелики, поэтому часто при расчетах эту составляющую не учитывают.

по сравнению с общей мощностью, расходуемой на привод печи, относительно невелики, поэтому часто при расчетах эту составляющую не учитывают. (1.8)

(1.8) (1.9)

(1.9) (1.10)

(1.10) ) сегмента материала, а эти параметры непостоянны, они в значительной мере изменяются по длине печи и различны в разных технологических зонах. Также непостоянен и характер перемешивания, пересыпания материала в различных технологических зонах печи при ее вращении.

) сегмента материала, а эти параметры непостоянны, они в значительной мере изменяются по длине печи и различны в разных технологических зонах. Также непостоянен и характер перемешивания, пересыпания материала в различных технологических зонах печи при ее вращении.

(1.13)

(1.13) - длина хорды сегмента материала в технологической зоне, м;

- длина хорды сегмента материала в технологической зоне, м;  - плотность материала в технологической зоне, кг/м3;

- плотность материала в технологической зоне, кг/м3;  - угол естественного откоса материала в зоне,0; i= 1, 2,..., n (n - число зон).

- угол естественного откоса материала в зоне,0; i= 1, 2,..., n (n - число зон). (1.14)

(1.14) (1.15)

(1.15)