Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устройство шнекового пресса.Содержание книги

Поиск на нашем сайте

Конструктивно-кинематическая схема шнекового пресса (на примере СМ-443) приведена на рис. 3.1. Шнековый пресс современной конструкции в агрегатном исполнении состоит из смесителя (1), вакуумной камеры (2), собственно пресса (3), привода пресса (4,5,6). привода смесителя (7,8,9) муфты 10 и рамы, на которой монтируются все узлы. В корпусе смесителя (1) установлен вал (у некоторых конструкций прессов установлено два параллельных вала и смеситель является тогда двухвальным), у которого на длине 11 закреплены лопасти для перемешивания глиномассы, а на длине 12 - шнек для продавливания глиномассы через конус (11) к вращающемуся с валом ножу (12). Вакуумная камера (2) соединяет конструктивной и технологической цепью смеситель (1) и пресс (3); в боковой стенке камеры имеется окно (13) для откачки воздуха и создания в ней разряжения. Под вакуумной камерой в цилиндре (14) пресса расположен шнек (15). Шнек (15) состоит из 3 - 4 витков. На длине 13 нитки составляют заборную и транспортирующую часть. На длине 15 расположена выпорная двухзаходная лопасть, которая выдавливает глиномассу в головку, мундштук и далее из пресса. Между транспортирующей частью шнека и его выпарной лопастью часто предусматривается разрыв винтовой поверхности на длине 14 = 100...80 мм для разрушения структуры глиномассы, полученной в шнеке, и для устранения некоторых пороков шнекового прессования. Основные технико-экономические параметры пресса определяются или диктуются размерами наружного диаметра выпарной лопасти. В отечественной и зарубежной практике эксплуатируются шнековые прессы с диаметрами выпарных лопастей, близких или равных следующим значениям: 300, 3555, 450, 500, 550, 600 мм. В заборной части диаметр шнека часто изготавливается несколько больших размеров, чем выпарная лопасть. Например, 550/450 означает, что диаметр шнека в заборной части составляет 550 мм, а выпарная лопасть - 450 мм. К фланцу цилиндра пресса с помощью шарнира и (или) болтовых соединений крепится корпус формующей (прессовой) головки. Внутри корпуса прессовой головки жестко, на сварке, крепится (устанавливается) переходная вставка (16). Переходная вставка (16) образована поверхностью, близкой к конической с круглым входным и прямоугольным выходным отверстиями. Прямоугольное выходное отверстие имеет скругленные углы и несколько выпуклые стороны, что приближает его форму к овальной. длина переходной вставки, равная длине корпуса прессовой головки, составляет обычно 200...250 мм.

Рисунок 1. Шнековый пресс: 1,5 – редукторы; 2,6 – шкивы; 3,7 – центробежные муфты; 8 – смеситель; 9,12 – шнековые валы; 10 – вакуумный камера; 11 - вакуумный насос; 13,14 – зубчатые пары; I – шнековый вал; II - нагнетательный вал; III – вал смесител К фланцу прессовой головки со стороны выходного отверстия крепится на болтах подмундштучная плита (17) толщиной 17 = 40...50 мм с отверстием, копирующим выходное отверстие переходной вставки и входное отверстие мундштука (18). Длина 1 мундштука в зависимости от свойств глиномассы колеблется в пределах 150...300 мм. Стенки мундштука имеют уклон 7...14 мм Размеры прямоугольного выходного отверстия превышают размеры стандартного кирпича 250 х 120 мм на величину воздушной и огневой усадки глиномассы и могут достигать 260 х 126 мм. Внутренняя поверхность мундштука, как правило, набирается пластинами из легированной стали в виде “рыбьей чешуи”, а в пространство между ними под давлением подается вода (реже масло) для снижения расхода энергии на продавливание глины, снижения коэффициента внешнего трения и для улучшения качества поверхности бруса. Несколькими деталями: переходной вставкой (16), подмундштучной плитой (17) и мундштуком (18) в несколько переходов круглое поперечное сечение глиномассы у выпарной лопасти формуется в прямоугольное сечение на выходе из мундштука. Шнековые прессы могут иметь не одну, а несколько частот вращения смесительного вала и шнека. Это достигается путем комплектования пресса сменными шкивами (5) и (8). В этом случае в технической характеристике пресса указывается частота вращения следующим образом: 19,21,23 об/мин. Для того чтобы глиномасса, выходящая из смесителя, не залипала в вакуумной камере на стенках и не зависала над заборными лопастями шнека, в вакуумной камере параллельно шнеку смонтирован один или два питающих валка (19), вращающихся от зубчатой пары (20) навстречу шнеку.

Работа шнекового пресса Работа шнекового пресса определяется согласованной работой трех расположенных друг за другом узлов: смесителя, вакуумной камеры, собственно пресса. Подготовленная на машинах предварительной переработки глиномасса поступает в приемное отверстие смесителя и попадает под действие лопастей вращающегося вала. В зоне действия лопастей смесителя глиномасса окончательно перемешивается, диспергируется, доувлажняется, проходит при необходимости тепловую обработку. Иногда доувлажнение и тепловая обработка объединены в тепловлажностную обработку паром. Подготовленная таким образом глиномасса продвигается лопастями вдоль корпуса в зону действия шнекового нагнетателя. В шнековом нагнетателе глиномасса уплотняется и продавливается через конус. Выходящая из конуса уплотненная глиномасса в виде полого кольца в вакуумной камере попадает под действие вращающегося на валу смесителя ножа, который разрезает ее на тонкие ленты. Другой, не менее распространенной конструкцией переходного участка из смесителя в вакуумную камеру является перфорированная решетка с отверстиями диаметром 15...20 мм. И в том, и в другом случае конусом и перфорированной решеткой создается плотный, достаточный слой глиномассы, исключающий прорыв воздуха в вакуумную камеру при рабочем разряжении со стороны смесителя. Обработанная в смесителе и в вакуумной камере глиномасса питающими валками подается в межнитковое пространство заборной части (1.3, рис 3.1) вращающегося шнека. Под действием поступающих новых порций глиномассы и сил трения между корпусом пресса и глиномассой последняя, наряду с круговым вращением вместе со шнеком, получает осевое перемещение вдоль корпуса и шнека и входит по межнитковому пространству в корпус цилиндра (19), в зону транспортирующих витков шнека (13 -15). Разрыхленная и разделенная на отдельные жгуты в смесителе глиномасса постоянно уплотняется сначала в межнитковом пространстве шнека заборной части, а затем в зоне цилиндра. С ростом плотности глиномассы растет н давление ее на стенки цилиндра (корпуса) пресса. Взаимодействие шнека, глиномассы и корпуса пресса близко к взаимодействию системы винт, гайка и стопор (рука), удерживающий гайку от проворачивания ее вместе с винтом. Отличительной особенностью системы шнек, глиномасса и корпус является то, что “гайка - глиномасса является не жесткой, а ее характеристики - плотность, упругость, пластичность, вязкость, прочность и многие другие - вынуждены изменяться от сечения к сечению по мере продвижения к выходу из пресса в виде непрерывной ленты, в которой и наступает стабилизация перечисленных физико-механических свойств. «Гайка» - глиномасса имеет, однако, свойство проворачиваться вместе со шнеком, что вызывает продвижение глиномассы за один оборот шнека не на длину шага винта, а на величину, меньшую шага винта на 10...40%. Величину продвижения глиномассы за один оборот шнека принято оценивать коэффициентом подачи шнека. Количественная оценка коэффициента подачи шнека в достаточно полной степени изучена и дана в работах [34...36]. Кроме этого, существует ряд идей [37,38], направленных на стопорение «гайки» - глиномассы на шнеке с помощью штифтов, разрывов винтовой поверхности шнека, изменения диаметра транспортирующих витков шнека в сравнении с заборными и др. Одна из таких идей частично реализована в конструкции пресса СМК-325, который оснащен механизмом регулирования зазора между кромкой лопасти шнека и рубашкой цилиндра. Транспортирующие нитки шнека служат для технических целей шнекового прессования, а именно для развития и поддержания достаточного давления глиномассой на продавливание ранее поступавших в пресс порций через канал формующей головки и мундштук. Из зоны транспортирующих витков глиномасса поступает в зону концевника шнека с двухзаходной выпарной лопастью (15). Перед выпарной лопастью винтовая поверхность имеет разрыв (14) для разрушения структуры, приобретенной в транспортирующих нитках шнека. В плоскости окончания выпарной лопасти глиномасса развивает наибольшее давление на стенки корпуса и в осевом направлении, благодаря которому глиномасса круглого сечения на входе в формующую головку проталкивается в ней (16), проходит через отверстие в подмундштучной плите (17) и приобретает окончательную прямоугольную форму в мундштуке (18). В прессовой головке и мундштуке возникает противодавление, которое становится причиной возникновения потока утечки глиномассы в сторону, обратную основному потоку и зазоры между гребнями витков шнека и рубашкой корпуса, а также обратного потока [30], вдоль витков шнека. Вокруг всех этих явлений в прессе, снижающих его производительность, увеличивающих бесполезный расход мощности привода ведущих к циркуляции глиномассы в каналах пресса и ее перегреву, а также снижающих качество формируемых полуфабрикатов, и разворачиваются на протяжении последних десятилетий научные исследования, поиски новых конструктивных решений.

Рисунок 2. Металлический мундштук 1 – чугунный корпус; 2 – каналы для подвода и отвода воды; 3 – пластинки; 4 - рама

Рисунок 3. Приемная коробка ленточного пресса и схема установки питающих валков а- с одним вдавливающим валком; б – с двумя вдавливающими валками; в – с двумя лопастными вдавливателями; 1 –корпус; 2 – лопастной вал; 3 – приемная коробка; 4 – питающий валок; 5 – скребки; 6 – лопастные вдавливатели

Рисунок 4. Корпуса ленточных прессов а- цилиндрический; б – конический; в – комбинированный; г-ступенчатый

28. Расчет основных параметров (производительности и мощности привода) комбинированного ленточного вакуум-пресса. Необходимая объемная производительность пресса:

где Vk – объем кирпича сырца, м3

где b, l, h, – ширина, длина, высота кирпича-сырца соответственно, м Тогда

Производительность пресса определяется по формуле:

Где D – наружный диаметр шнека, м; d – диаметр ступицы, м; t – шагвинта, м; δ – толщина лопасти, м; α – относительное уменьшение объема массы в результате уплотнения, α=0,138 при Р=12,6кг/см2 = 1,26МПа; k = коэффициент учитывающий проворачивание массы, возврат ее в зазоры меду кромкой лопасти и внутренней поверхностью корпуса, а также недостаточность подачи массы предыдущими лопастями, k = 0,2…0,35 Принимаем k = 0,3 Исходя из размеров шнеков существующих конструкций прессов, принимаем D = 0,5м; Между диаметром шнека, ступицией и шагом винта существуют рациональные соотношения Диаметр ступицы d = (0,32…0,38)·D, d = 0,35·0,5=0,175м, t = (0,65…0,78)·D, t = 0,7·0,5=0,35м. Средний диаметр шнека

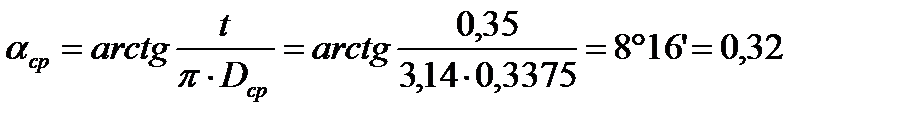

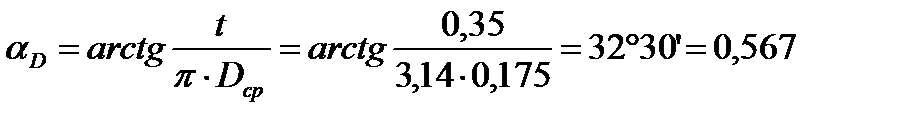

Углы подъема винтовой линии

Глубина канала шнека

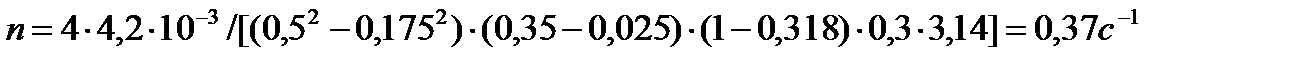

Частота вращения шнека

Подставляя полученные значения получим:

Удельное давление прессования

где k1 – коэффициент, учитывающий изменение длины головки; k2 – коэффициент, учитывающий изменение длины мундштука, k1 = 0,988; k2 = 0,91 Тогда

р=1,1 Мпа Мощность заирачиваемая на преодаление сопративления трения

где f – коэффициент трения глины по лопасти, f =0,4; r – радиус ступицы, м; R – радиус шнека, м; ω – угловая скорость шнекового вала, рад/с

Подставив числовые значения, получим:

Тогда

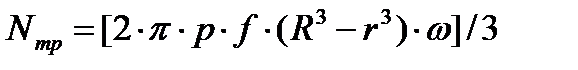

Мощность, расходуемая на выталкивание массы через мундштук:

где Qv – производительность пресса, м3 Тогда

|

||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 3280; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.48.226 (0.007 с.) |

(6.1)

(6.1) (6.2)

(6.2) (6.3)

(6.3) (6.4)

(6.4) (6.5)

(6.5) (6.6)

(6.6) (6.7)

(6.7) (6.8)

(6.8) (6.9)

(6.9) (6.10)

(6.10) (6.11)

(6.11)

(6.12)

(6.12)

(6.13)

(6.13) (6.14)

(6.14)

(6.15)

(6.15)