Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение ориентировочного расхода пара на турбинуСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

СОДЕРЖАНИЕ

ВВЕДЕНИЕ. 1 ТЕПЛОВОЙ РАСЧЕТ ТУРБИНЫ.. 1.1 Определение ориентировочного расхода пара на турбину. 1.2 Предварительный расчет последней ступени. 1.3. Расчет регулирующей ступени. 1.4 Определение числа нерегулируемых ступеней и распределение теплоперепада на первый отсек турбины (до регулируемого отбора) 1.5 Расчет второй (первой нерегулируемой) ступени. 1.6 Определение числа нерегулируемых ступеней и распределение теплоперепада на второй отсек турбины (после регулируемого отбора) 1.7 Определение внутреннего теплоперепада турбины и внутреннего относительного КПД проточной части турбины.. 1.8 Расчет схемы регенеративного подогрева воды.. 1.9 Определение расхода пара и сведение энергетического баланса турбины.. 1.10 Уточнение расхода пара по отсекам проточной части турбины.. 2 МЕХАНИЧЕСКИЙ РАСЧЕТ ТУРБИНЫ.. 2.1 Расчет рабочей лопатки на прочность. 2.2 Расчет диска последней ступени на прочность. 2.3 Расчет вала на прочность. 2.4 Расчет на прочность диафрагмы второй (первой нерегулируемой) ступени ЗАКЛЮЧЕНИЕ. СПИСОК ЛИТЕРАТУРЫ..

ВВЕДЕНИЕ

В данном курсовом проекте проводится подробный расчет многоступенчатой паровой турбины конденсационного типа небольшой мощности. Методика поступенчатого расчета каждой части основана на составлении безразмерного энергетического баланса каждой ступени. На первом этапе расчета предполагается, что турбина не имеет регенеративных отборов, и все ступени рассчитываются на один и тот же предварительно найденный расход пара. После определения КПД каждой ступени и турбины в целом производится расчет схемы регенеративного подогрева питательной воды, уточняется расход пара на турбину, определяются расходы пара в отборы турбины, корректируются радиальные размеры проточной части (длины лопаток) без повторного теплового расчета каждой ступени. В расчете турбины применен один из возможных способов определения числа ступеней турбины и формы проточной части в меридиональном сечении. Диаметр корневого сечения всех ступеней принимается одинаковым, что позволяет назначить одинаковым и теплоперепады, перерабатываемые в этих ступенях. Результатом теплового расчета турбины является определение всех основных конструктивных размеров проточной части, расходов пара на турбину и в отборы, внутреннего относительного КПД турбины, параметров пара за каждой ступенью и за турбиной в целом.

ТЕПЛОВОЙ РАСЧЕТ ТУРБИНЫ

Определение ориентировочного расхода пара на турбину

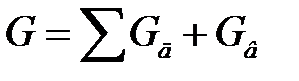

Экономическая мощность турбины

Давление пара перед соплами регулирующей ступени

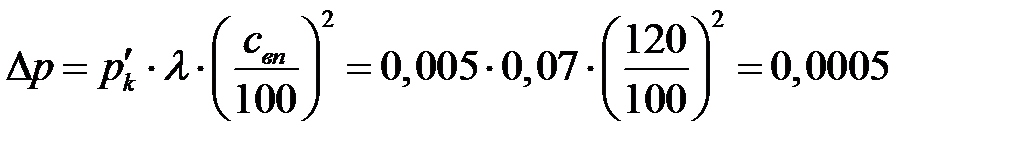

Падение давления в выходной коробке и выходом патрубке турбины:

где

Давление за рабочими лопатками второго венца

Давление пара перед соплами части низкого давления

По h,s-диаграмме определяем энтальпию пара в точках По h,s-диаграмме определяем энтальпию пара в точках  , ,  , ,  и располагаемый теплоперепад идеальной турбины (рис 1.) и располагаемый теплоперепад идеальной турбины (рис 1.)

Перерабатываемый теплоперепад

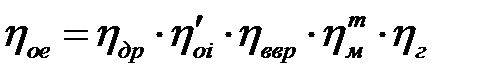

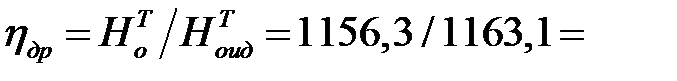

Относительный эффективный КПД турбины

где

Ориентировочный расход пара на турбину, кг/с, – в чисто конденсационном режиме

– в теплофикационном режиме

Внутренний теплоперепад

Откладывая на h,s-диаграмме величину Отложим на изобаре рк от Ак выходную потерю

где Состоянию пара в точке Энтальпия пара за турбиной

Предварительный расчет последней ступени

Скорость на выходе из рабочей решетки последней ступени

Для определения диаметра последней ступени задаемся соотношением где d – диаметр последней ступени, м l2 – выходная длина лопатки последней ступени, м Пусть

Таким образом, длина лопаток последней ступени

Окружная скорость на среднем диаметре ступени

Окружная скорость на конце лопатки

Диаметр корневого сечения Окружная скорость в корневом сечении

Окружной силовой коэффициент в корневом сечении Принимаем относительный лопаточный КПД Теплоперепад, переработанный в последней ступени

Таблица 1.

1.4 Определение числа нерегулируемых ступеней и распределение

Обычно регулирующая ступень бывает вынесена в отдельную камеру. Поэтому кинетическую энергию, соответствующую ее выходной потере, считают превращенной целиком в тепло. Принимаем корневой диаметр 2-ой ступени такой же как и для последней ступени Принимаем длину рабочих лопаток первой нерегулируемой ступени (10-30 мм) Средний диаметр первой нерегулируемой ступени

Окружная скорость на среднем диаметре

Относительный лопаточный КПД Внутренний относительный КПД

Теплоперепад на 2-ую ступень

Такая величина теплоперепада может быть назначена для всех остальных ступеней при равенстве у них диаметров корневых сечений. Рассчитываем число ступеней до отбора:

где

Теплоперепады по ступеням:

Уточняем окружную скорость на корневом диаметре

Уточнение корневого диаметра последней ступени

МЕХАНИЧЕСКИЙ РАСЧЕТ ТУРБИНЫ Расчет вала на прочность.

Ротор многоступенчатой одноцилиндровой паровой турбины состоит из вала и укрепленных на нем дисков с рабочими лопатками. На вал действуют: – крутящий момент, соответствующий передаваемой валом мощности; – изгибающий момент от собственного веса ротора; – осевое усилие от неуравновешенного давления пара на ротор. Величина крутящего момента турбины Минимальный момент сопротивления полого вала

где

Вал изображен на рис.9.

Наибольший крутящий момент, соответствующий номинальной электрической мощности турбины,

Наибольшее касательное напряжение от скручивания будет в сечении с минимальным диаметром и минимальным моментом сопротивления (

Величина крутящего момента при коротком замыкании

Наибольшее касательное напряжение от скручивания при коротком замыкании

Сила тяжести ротора

где

здесь

здесь

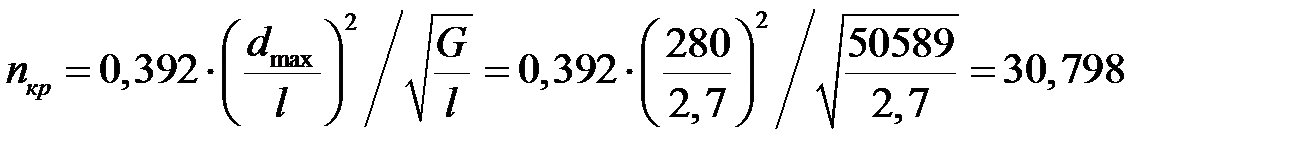

Для оценки прочности вала определяем критическую частоту вращения ротора

где В данном случае ротор является гибким. Критическая частота вращения вала меньше рабочей частоты более чем на 30%. Для обеспечения надежной работы вала турбины выбираем сталь марки 30ХМА с пределом текучести

2.4 Расчет на прочность диафрагмы второй (первой нерегулируемой)

Диафрагмы паровых турбин представляют собой перегородки, закрепленные в корпусе турбины и служащие для установки в них сопловых лопаток. Диафрагмы делают разъемными по горизонтальному диаметру (состоят из двух полуколец) и вставляют в пазы верхней и нижней половины цилиндра турбины. В данном случае диафрагма рассматривается как сплошное (без сопловых лопаток) полукольцо, нагруженное равномерно распределенной нагрузкой, опирающееся по наружной полуокружности и свободное по всему остальному контуру. Перепад давлений, действующий на диафрагму,

где

Максимальное напряжение в теле диафрагмы

где

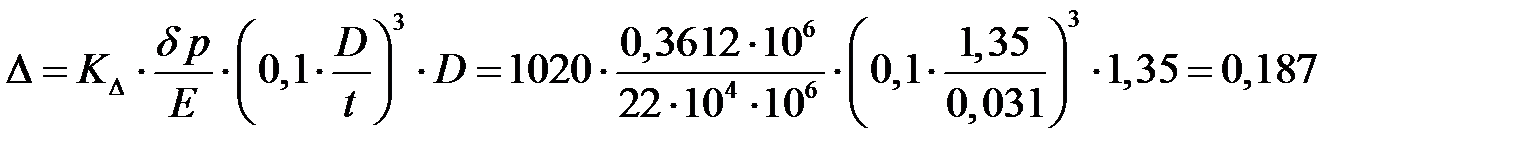

Максимальный прогиб диафрагмы под действием перепада давлений

где E – модуль упругости,

Осевой зазор должен быть на 2 мм больше прогиба диафрагмы.

Для обеспечения надежной работы диафрагмы выбираем сталь марки 15Х12ВМФ, допустимым напряжением ЗАКЛЮЧЕНИЕ

В данном курсовом проекте был произведен тепловой и механический расчет паровой турбины мощностью 11000 кВт, с начальными параметрами пара перед стопорными клапанами На основании теплового расчета было установлено, что: – турбина включает одну ступень скорости и 10 ступеней давления, при этом ступень скорости выполнена в виде двухвенечного диска Кертиса для уменьшения габаритов турбины; – при расчете тепловой схемы было предусмотрено три регенеративных отбора пара для подогрева питательной воды до 150°С; – первый нерегулируемый отбор осуществляется для ПВД после третей ступени и совпадает с регулируемым отбором при давлении 0,6 МПа в количестве 1,3603 кг/с, второй для деаэратора после 5 ступени при давлении 0,1295 МПа в количестве 0,1229 кг/с, третий для ПНД после 7 ступени при давлении 0,0384 МПа в количестве 0,4116 кг/с, после 10 ступени оставшееся количество пара 8,5503 кг/с направляется в конденсатор при давлении 0,004 МПа;

– расход пара составил 15,751 кг/с; – внутренний относительный КПД проточной части турбины 86,18%; – невязка энергетического баланса удовлетворительная; В результате механического расчета на прочность рабочей лопатки 10 ступени, вала и диафрагмы сопловой решетки второй ступени, было выяснено, что создаваемые при работе турбины напряжения не превышают допустимых значений и, следовательно, детали и узлы выдержат нагрузку. На основании проведенных расчетов были выполнены: – продольный разрез проточной части на миллиметровой бумаге в масштабе 1:1; – продольный разрез турбины на ватмане формата А1 в масштабе 1:5; – поперечный разрез турбины по опорному подшипнику на ватмане формата А2 в масштабе 1:5. СПИСОК ЛИТЕРАТУРЫ

1. Паровые и газовые турбины. Под редакцией А.Г Костюка и В.В. Фролова. М.: Энергоиздат, 1985 г, 352с 2. Атлас профилей решеток осевых. Фейч М.Е. М.: Машиностроение, 1965 г. 96 с. 3. Методические указания к практическим занятиям по расчету паровых турбин. Сост: И.Я. Шестаченко, В.В. Зуева НПИ Новочеркасск, 1988, 28с

СОДЕРЖАНИЕ

ВВЕДЕНИЕ. 1 ТЕПЛОВОЙ РАСЧЕТ ТУРБИНЫ.. 1.1 Определение ориентировочного расхода пара на турбину. 1.2 Предварительный расчет последней ступени. 1.3. Расчет регулирующей ступени. 1.4 Определение числа нерегулируемых ступеней и распределение теплоперепада на первый отсек турбины (до регулируемого отбора) 1.5 Расчет второй (первой нерегулируемой) ступени. 1.6 Определение числа нерегулируемых ступеней и распределение теплоперепада на второй отсек турбины (после регулируемого отбора) 1.7 Определение внутреннего теплоперепада турбины и внутреннего относительного КПД проточной части турбины.. 1.8 Расчет схемы регенеративного подогрева воды.. 1.9 Определение расхода пара и сведение энергетического баланса турбины.. 1.10 Уточнение расхода пара по отсекам проточной части турбины.. 2 МЕХАНИЧЕСКИЙ РАСЧЕТ ТУРБИНЫ.. 2.1 Расчет рабочей лопатки на прочность. 2.2 Расчет диска последней ступени на прочность. 2.3 Расчет вала на прочность. 2.4 Расчет на прочность диафрагмы второй (первой нерегулируемой) ступени ЗАКЛЮЧЕНИЕ. СПИСОК ЛИТЕРАТУРЫ..

ВВЕДЕНИЕ

В данном курсовом проекте проводится подробный расчет многоступенчатой паровой турбины конденсационного типа небольшой мощности. Методика поступенчатого расчета каждой части основана на составлении безразмерного энергетического баланса каждой ступени. На первом этапе расчета предполагается, что турбина не имеет регенеративных отборов, и все ступени рассчитываются на один и тот же предварительно найденный расход пара. После определения КПД каждой ступени и турбины в целом производится расчет схемы регенеративного подогрева питательной воды, уточняется расход пара на турбину, определяются расходы пара в отборы турбины, корректируются радиальные размеры проточной части (длины лопаток) без повторного теплового расчета каждой ступени. В расчете турбины применен один из возможных способов определения числа ступеней турбины и формы проточной части в меридиональном сечении. Диаметр корневого сечения всех ступеней принимается одинаковым, что позволяет назначить одинаковым и теплоперепады, перерабатываемые в этих ступенях.

Результатом теплового расчета турбины является определение всех основных конструктивных размеров проточной части, расходов пара на турбину и в отборы, внутреннего относительного КПД турбины, параметров пара за каждой ступенью и за турбиной в целом. ТЕПЛОВОЙ РАСЧЕТ ТУРБИНЫ

Определение ориентировочного расхода пара на турбину

Экономическая мощность турбины

Давление пара перед соплами регулирующей ступени

Падение давления в выходной коробке и выходом патрубке турбины:

где

Давление за рабочими лопатками второго венца

Давление пара перед соплами части низкого давления

По h,s-диаграмме определяем энтальпию пара в точках По h,s-диаграмме определяем энтальпию пара в точках  , ,  , ,  и располагаемый теплоперепад идеальной турбины (рис 1.) и располагаемый теплоперепад идеальной турбины (рис 1.)

Перерабатываемый теплоперепад

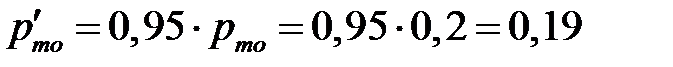

Относительный эффективный КПД турбины

где

Ориентировочный расход пара на турбину, кг/с, – в чисто конденсационном режиме

– в теплофикационном режиме

Внутренний теплоперепад

Откладывая на h,s-диаграмме величину Отложим на изобаре рк от Ак выходную потерю

где Состоянию пара в точке Энтальпия пара за турбиной

Предварительный расчет последней ступени

Скорость на выходе из рабочей решетки последней ступени

Для определения диаметра последней ступени задаемся соотношением где d – диаметр последней ступени, м l2 – выходная длина лопатки последней ступени, м Пусть

Таким образом, длина лопаток последней ступени

Окружная скорость на среднем диаметре ступени

Окружная скорость на конце лопатки

Диаметр корневого сечения Окружная скорость в корневом сечении

Окружной силовой коэффициент в корневом сечении Принимаем относительный лопаточный КПД Теплоперепад, переработанный в последней ступени

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 2030; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.139.84 (0.01 с.) |

кВт.

кВт. МПа.

МПа. МПа,

МПа, – коэффициент;

– коэффициент; – скорость в выходном сечении выхлопного патрубка турбины,

– скорость в выходном сечении выхлопного патрубка турбины,  м/с.

м/с. МПа.

МПа. МПа.

МПа. 3237,9 кДж/кг;

3237,9 кДж/кг; 2074,8 кДж/кг;

2074,8 кДж/кг; 2081,6 кДж/кг;

2081,6 кДж/кг; 3388 – 2074,1 =

3388 – 2074,1 = 3388 – 2081,6 =

3388 – 2081,6 =  ,

, – коэффициент дросселирования

– коэффициент дросселирования 0,984;

0,984; – относительный внутренний КПД проточной части,

– относительный внутренний КПД проточной части,  ;

; – КПД выхода внутренней работы,

– КПД выхода внутренней работы,  ;

; – механический КПД турбины,

– механический КПД турбины,  ;

; – КПД электрогенератора,

– КПД электрогенератора,  .

. .

. ;

; .

. кДж/кг.

кДж/кг. находим точку Ak на изобаре рк (рис. 1.).

находим точку Ak на изобаре рк (рис. 1.). кДж/кг.

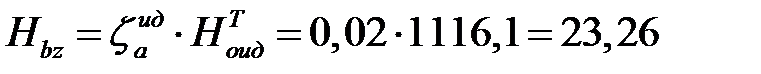

кДж/кг. – коэффициент выходной потери последней ступени,

– коэффициент выходной потери последней ступени,  0,02.

0,02. соответствует

соответствует  29,18 м3/кг.

29,18 м3/кг. 3237,9-942,56=2295,34 кДж/кг.

3237,9-942,56=2295,34 кДж/кг. м/с

м/с

6, тогда, предполагая в последней ступени осевой выход пара (

6, тогда, предполагая в последней ступени осевой выход пара ( °,

°,  ), получим

), получим м.

м. 1,37/3=0,46 м.

1,37/3=0,46 м. м/с.

м/с. м/с.

м/с. м.

м. м/с.

м/с. .

. .

. кДж/кг.

кДж/кг. 1,21 м.

1,21 м. 0,015 м.

0,015 м. м.

м. м/с.

м/с. 0,85.

0,85. 0,80.

0,80. кДж/кг.

кДж/кг.

,

, - теплоперепад, приходящийся на группу ступеней: вторая – до промышленного отбора (рис.3.),

- теплоперепад, приходящийся на группу ступеней: вторая – до промышленного отбора (рис.3.), - коэффициент возврата теплоты

- коэффициент возврата теплоты кДж/кг.

кДж/кг. кДж/кг.

кДж/кг. кДж/кг.

кДж/кг. м/с.

м/с. м.

м. увеличивается по длине турбины вала от первых ступеней к последним и достигает максимального значения (

увеличивается по длине турбины вала от первых ступеней к последним и достигает максимального значения ( ) у муфты, соединяющей валы турбины и генератора.

) у муфты, соединяющей валы турбины и генератора. м3,

м3, – наружный диаметр вала в данном сечении,

– наружный диаметр вала в данном сечении,  0,1375 м;

0,1375 м; – внутренний диаметр вала,

– внутренний диаметр вала,  м;

м;

МН·м

МН·м ) вала между последним диском ротора и муфтой, соединяющей валы турбины и генератора,

) вала между последним диском ротора и муфтой, соединяющей валы турбины и генератора, МПа.

МПа. МН·м.

МН·м. МПа.

МПа. ,

, – сила тяжести вала

– сила тяжести вала кН,

кН, – средний диаметр вала,

– средний диаметр вала,  0,209 м;

0,209 м; – расстояние между опорами,

– расстояние между опорами,  2,7 м;

2,7 м; – сила тяжести всех дисков

– сила тяжести всех дисков 43,52,

43,52, – средняя толщина i-го диска, м;

– средняя толщина i-го диска, м; – внешний радиус i-го диска, м;

– внешний радиус i-го диска, м; – внутренний радиус i-го диска, м,

– внутренний радиус i-го диска, м, кН

кН с-1,

с-1, – максимальный диаметр вала,

– максимальный диаметр вала,  280 мм;

280 мм; МПа, что удовлетворяет требованиям прочности, т.к.

МПа, что удовлетворяет требованиям прочности, т.к.  720,9 МПа

720,9 МПа  .

. МПа,

МПа, – давление перед соплами ступени,

– давление перед соплами ступени,  1,238 МПа;

1,238 МПа; – давление за соплами данной ступени,

– давление за соплами данной ступени,  0,8768 МПа.

0,8768 МПа. МПа,

МПа, – наружный диаметр диафрагмы,

– наружный диаметр диафрагмы,  1,35 м;

1,35 м; – средняя толщина диафрагмы,

– средняя толщина диафрагмы,  0,031 м;

0,031 м; – коэффициент, зависящий от

– коэффициент, зависящий от  и

и  (где d – внутренний диаметр диафрагмы) и определяется по номограмме [3, стр. 25],

(где d – внутренний диаметр диафрагмы) и определяется по номограмме [3, стр. 25],  570.

570. м,

м, 22·10–4 МПа;

22·10–4 МПа; – коэффициент, зависящий от

– коэффициент, зависящий от  и

и  и определяется по номограмме [3, стр. 25],

и определяется по номограмме [3, стр. 25],  1020.

1020. м.

м. МПа, напряжение в теле диафрагмы

МПа, напряжение в теле диафрагмы  390,451 МПа

390,451 МПа  , что удовлетворяет требованиям прочности, а также можно увеличить толщину диафрагмы чтобы уменьшить прогиб.

, что удовлетворяет требованиям прочности, а также можно увеличить толщину диафрагмы чтобы уменьшить прогиб. 5,0 МПа и

5,0 МПа и  480 °С, частотой вращения 50 Гц.

480 °С, частотой вращения 50 Гц.