Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сырьё для производства вяжущегоСодержание книги

Поиск на нашем сайте

Введение Пластифицированный портландцемент является разновидностью портландцемента. Пластифицированный портландцемент изготавливают путем совместного помола портландцементного клинкера, гипса и пластифицирующей поверхностно-активной добавки, придающей растворам и бетонам на этих цементах повышенную подвижность, удобоукладываемость и морозостойкость. Пластифицирующей поверхностно-активной добавкой обычно служат концентраты сульфитно-спиртовой барды ССБ или сульфитно-дрожжевой бражки СДБ, удовлетворяющие требованиям ГОСТ 8518-57 и ТУ 81-01-32-70. Количество вводимой в состав цемента пластифицирующей добавки находится в пределах 0,15-0,25% массы цемента в пересчете на сухое вещество. Оптимальное количество добавки устанавливают в заводской лаборатории опытным путем в зависимости от химико-минералогического состава клинкера, тонкости помола цемента, его вещественного состава и состава добавки. Введение избыточного количества добавки вызывает ухудшение качества цемента. Стандарт разрешает вводить в пластифицированный портландцемент активные минеральные добавки, такие же и в тех же количествах, что и портландцемент. Бетон на пластифицированном цементе при одинаковом расходе цемента отличается повышенной прочностью, более высокой морозостойкостью и водонепроницаемостью, а также повышенной сопротивляемостью коррозионным воздействиям по сравнению с бетоном на портландцементе. При равной прочности бетона применение пластифицированного цемента позволяет снизить расход цемента на 1

На предприятии выпускается портландцемент марки ПЦ.500 с активными минеральными добавками. Сырьё для производства вяжущего Расчёт сырьевой смеси для портландцементного клинкера Характеристика сырья. КН=0,9 n=2,2. КН - коэффициент насыщения кремнезема известью, представляющий собой отношение количества оксида кальция в клинкере, фактически связанного с кремнекислотой, к ее количеству, теоретически необходимому для полного связывания этой кислоты в трехкальциевый силикат:

n -силикатный (кремнеземистый) модуль, представляет собой отношение процентного содержания в клинкере кремнекислоты к сумме процентного содержания оксидов алюминия и железа:

Химический состав сырья представлен в таблице 1.

Выбор и обоснование технологической схемы производства. В настоящее время применяют три способа подготовки сырьевой смеси из исходных материалов: мокрый, сухой и комбинированный. На данном предприятии будет реализован мокрый способ производства. Склад известняка

Склад маршалита

Склад глины

Склад гипсового камня

Склад клинкера (силосного типа)

Склад высушенного гипсового камня (силосного типа)

Расчёт складов готовой продукции. Емкость складов готовой продукции может зависеть от необходимости вылеживания вяжущего до отправки его потребителю. Силосные склады - железобетонные цилиндрические емкости с одним или двумя разгрузочными отверстиями. Объем силосного склада в м3, для каждого компонента составляет:

где:

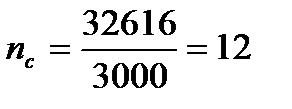

Полезный объём силоса диаметром 12м и высотой 33м составляет 3000м3. Следовательно количество силосов (nс) будет равно:

Расчёт ёмкости расходных бункеров Емкость расходных бункеров (Vбун) рассчитывается на 2-4 часовую производительность аппаратов, перед которыми они установлены:

где:

Расчёт шламбассейнов Шламбассейны служат для корректирования (вертикальные бассейны) и хранения (горизонтальные бассейны) шлама при мокром и комбинированном способах производства цемента. Вертикальные шламбассейны представляют собой установленные на колоннах цилиндрические железобетонные или металлические резервуары вместимостью 400 – 1200 м3, нижняя часть которых выполнена в виде конуса. Полезный объем такого бассейна определяется по формуле:

где: D – внутренний диаметр бассейна,м; Н – высота цилиндрической части бассейна, м;

Диаметр вертикального шламбассейна 6 – 12 м, высота 10 – 22 м. Отношение высоты цилиндрической части к диаметру примерно 2:1. Проводится расчёт для бассейнов диаметром 8м (D=8м) и высотой цилиндрической части 16м (H=16м).

Расчет потребности числа вертикальных бассейнов производится по формуле: Nв = N1 + N2

где: Vп – полезный объем одного бассейна, м3; Vс – суммарная производительность сырьевых мельниц, м3/ч; tо - время, необходимое для обработки шлама (перемешивание, анализ, корректирование и т.п.), ч (при расчетах можно принять 5-6 часов). N2 – число бассейнов для корректирующих шламов, принимается 2-3 бассейна.

Для усреднения и хранения шлама применяются круглые шламбассейны, снабженные мешалками и смесителями карусельного типа: СМЦ-424.1. Вместимость бассейнов 8000 м3 и диаметр соответственно 35 м. Глубина (высота) шламбассейнов составляет 6 –8 м. Количество горизонтальных шламбассейнов (Nг) при наличии вертикальных бассейнов определяется по формуле:

где: Vг – полезный объем одного горизонтального бассейна, м3; Ак – производительность завода по клинкеру, т/год; Ру – удельный расход сырьевой смеси на 1т клинкера; Сн – нормативный запас шлама, сут; Ки – коэффициент использования вращающихся печей (0,85).

Общий расход электроэнергии спределяется сложностью технологической линии и видом основного печного агрегата. Расчёт потребляемой электроэнергии производится на оснавании данных по каждому виду оборудования, и представлен в таблице 5 Потребность предприятия в электроэнергии.

Таблица 5.Потребность предприятия в электроэнергии. Потребляемую мощность получают умножением мощности каждого электродвигателя на коэффициент загрузки и использования во времени. Годовой расход электроэнергии (Эсут.) определяется как сумма энергозатрат – итоговый результата последней колонки таблицы 5. Суточный расход электроэнергии Эсут.= 19674,6 кВт Годовой расход электроэнергии определяется умножением суточного расхода на 365: Эгод =Эсут·365=19674,6 ·365=7181229 кВт. Удельный расход электроэнергии устанавливается делением годового расхода электроэнергии на годовую производительность предприятия: Эуд =Эгод/Пгод =7181229/1500000=74,8 кВт/т.

Таблица 6.

Производительность труда – это количество продукции, приходящейся в год на одного списочного рабочего, в натуральном или ценностном выражении. Пт=Пгод./Кс=1500000/40=375500 Где Кс – списочное количество рабочих.

Получать цемент высокого качества на современных заводах можно, только строго соблюдая все технологические требования и правила и осуществляя производственный цикл при установленных оптимальных режимах работы всех механизмов и установок. Большое значение при этом имеют контроль производства, в процессе которого определяют качество исходных материалов и соответствие их свойств требованиям норм и технических условий; выявляют свойства материалов и полуфабрикатов на всех стадиях производства и устанавливают их соответствие тем показателям, которые обеспечивают получение продукции требуемого качества; наблюдают за работай приборов, механизмов и установок в заданных оптимальных режимах, обеспечивающих качественную переработку материалов при наилучших технико-экономических показателях; определяют свойства получаемого цемента и их соответствие требованиям стандарта. Контролировать производство нужно на систематически на всех стадиях с помощью современных методов и приборов, обеспечивающих точность и возможность автоматизации контрольных операций. Быстрое вмешательство в ход производственных процессов позволяет устранять отклонения от заданных режимов и параметров и оптимизировать их. Действенность производственного контроля зависит от правильного выбора мест отбора проб и определения технологических параметров (температура, влажность, подвижность смесей и т. д.); соответствия свойств пробы свойствам материала, а также от периодичности отбора проб и их величины. В настоящее время созданы способы автоматического отбора проб материалов в процессе их переработки. Частота операций отбора проб и величина последних зависят от степени однородности материалов, размера потока, гранулометрии (при кусковых материалах) и других условий. Отбор и подготовка проб проводятся по стандартной методике. Исходные материалы контролируют по химическому составу, содержанию

. Химический анализ клинкера и цемента производится в соответствии с ГОСТ 5382-73. . Химический анализ клинкера и цемента производится в соответствии с ГОСТ 5382-73.

Качество клинкера определяют часто по его насыпной плотности, которая при правильном составе сырьевой смеси и надлежащем обжиге во вращающейся печи (мокрый способ) колеблется обычно в пределах 1550-1650 г/л. Определяют также количество Контроль при помоле или смешивании клинкера с добавками сводится к проверке соотношения по массе между клинкером, гипсом и другими компонентами, соответствия степени измельчения цемента нормативам, контролю температуры клинкера и получаемого продукта и к другим определениям. Цемент должен быть принят ОТК завода по ГОСТ 22236-76 (с изм.) [3]. .

При большой насыщенности предприятий цементной, промышленности сложными механизмами и установками по добыче и переработке сырья, обжигу сырьевых смесей и измельчению клинкера, перемещению, складированию и отгрузке огромных масс материалов, наличию большого количества электродвигателей особое внимание при проектировании заводов и их эксплуатации должно уделяться созданию благоприятных и безопасных условий для работы трудящихся. Охрану труда следует осуществлять в полном соответствии с «Правилами по технике безопасности и производственной санитарии на предприятиях цементной промышленности». Поступающие на предприятия рабочие должны допускаться к работе только после обучения их безопасным приемам работы и инструктажа по технике безопасности. Ежеквартально необходимо проводить дополнительный инструктаж и ежегодно повторное обучение по технике безопасности непосредственно на рабочем месте. Необходимо оградить движущиеся части всех механизмов и двигателей, а также электроустановки, приямки, люки, площадки и т. п. Должны быть заземлены электродвигатели и электрическая аппаратура. Обслуживание дробилок, мельниц, печей, силосов, транспортирующих и погрузочно-разгрузочных механизмов должно осуществляться в соответствии с правилами безопасной работы у каждой установки.

Отходящие газы вращающихся печей необходимо очищать для предотвращения загрязнения окружающей среды. Для этого устанавлены электрофильтры. Если же отходящие газы содержат значительное количество пыли (более 25—30 г/м3), то их сначала пропускают через батарею циклонов. Шум, возникающий при работе многих механизмов на цементных заводах, характеризуется зачастую высокой интенсивностью, превышающей допустимую норму (90 дБ). Особенно неблагоприятны в этом отношений условия работы персонала в помещениях молотковых дробилок, сырьевых и цементных мельниц, компрессоров, где уровень звукового давления достигает 95—105 дБ, а иногда и более. К числу мероприятий по снижению шума у рабочих мест относят применение демпфирующих прокладок между внутренней стенкой мельничных барабанов и бронефутеровочными плитами, замену в сырьевых шаровых мельницах стальных плит резиновыми. При этом звуковое давление снижается на 5—12 дБ. Укрытие мельниц и дробилок шумоизолирующими кожухами, облицовка источников шума звукопоглощающими материалами также дает хороший эффект (снижение на 10—12 дБ).

Литература: 1. Научно-технический и производственный журнал «Цемент» - М.: Карелия Принт, 1996 2. Методические указания по курсу «Вяжущие вещества». 3. Волженский А.В. Минеральные вяжущие вещества. - М.: Стройиздат, 1986. – 463с. 4. Справочник по проектированию цементных заводов / Под ред. Данюшевского С.И. – Л.: Стройиздат, 1969. 5. Сапожников М.Я., Дроздов М.Е. Справочник по оборудованию заводов строительных материалов. – М.: Стройиздат, 1970. 6. Краткий справочник технолога цементного завода / Под ред. И.В. Кравченко – М.: Стройиздат, 1974.

Введение Пластифицированный портландцемент является разновидностью портландцемента. Пластифицированный портландцемент изготавливают путем совместного помола портландцементного клинкера, гипса и пластифицирующей поверхностно-активной добавки, придающей растворам и бетонам на этих цементах повышенную подвижность, удобоукладываемость и морозостойкость. Пластифицирующей поверхностно-активной добавкой обычно служат концентраты сульфитно-спиртовой барды ССБ или сульфитно-дрожжевой бражки СДБ, удовлетворяющие требованиям ГОСТ 8518-57 и ТУ 81-01-32-70. Количество вводимой в состав цемента пластифицирующей добавки находится в пределах 0,15-0,25% массы цемента в пересчете на сухое вещество. Оптимальное количество добавки устанавливают в заводской лаборатории опытным путем в зависимости от химико-минералогического состава клинкера, тонкости помола цемента, его вещественного состава и состава добавки. Введение избыточного количества добавки вызывает ухудшение качества цемента. Стандарт разрешает вводить в пластифицированный портландцемент активные минеральные добавки, такие же и в тех же количествах, что и портландцемент. Бетон на пластифицированном цементе при одинаковом расходе цемента отличается повышенной прочностью, более высокой морозостойкостью и водонепроницаемостью, а также повышенной сопротивляемостью коррозионным воздействиям по сравнению с бетоном на портландцементе. При равной прочности бетона применение пластифицированного цемента позволяет снизить расход цемента на 1

На предприятии выпускается портландцемент марки ПЦ.500 с активными минеральными добавками. Сырьё для производства вяжущего Расчёт сырьевой смеси для портландцементного клинкера Характеристика сырья. КН=0,9 n=2,2. КН - коэффициент насыщения кремнезема известью, представляющий собой отношение количества оксида кальция в клинкере, фактически связанного с кремнекислотой, к ее количеству, теоретически необходимому для полного связывания этой кислоты в трехкальциевый силикат:

n -силикатный (кремнеземистый) модуль, представляет собой отношение процентного содержания в клинкере кремнекислоты к сумме процентного содержания оксидов алюминия и железа:

Химический состав сырья представлен в таблице 1.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 302; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.118.36 (0.012 с.) |

бетона на 10-15%.

бетона на 10-15%.

- производительность завода по готовой продукций, т/год;

- производительность завода по готовой продукций, т/год; - число суток нормированного запаса;

- число суток нормированного запаса; - насыпная плотность материала, т/м3;

- насыпная плотность материала, т/м3; - коэффициент заполнения силоса.

- коэффициент заполнения силоса.

- производительность аппарата, т/час;

- производительность аппарата, т/час; - время запаса, час;

- время запаса, час; - насыпная плотность материала, т/м3;

- насыпная плотность материала, т/м3; - коэффициент наполнения бункера.

- коэффициент наполнения бункера.

- коэффициент заполнения бассейна, принимается равным 0,9.

- коэффициент заполнения бассейна, принимается равным 0,9.

(титр) в известняке и влажность сырья.

(титр) в известняке и влажность сырья. , которое не должно превышать 1%.

, которое не должно превышать 1%.