Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор способа организации производстваСодержание книги

Поиск на нашем сайте

Основные операции при изготовлении сборного железобетона - приготовление бетонной смеси, армирование, формование и твердение изделий. Выполнение этих процессов можно осуществлять: стендовой, агрегатно-поточной, кассетной и конвейерно-поточной способами организации производства. На проектируемом домостроительном комбинате используются все три способа организации производства. Для санитарно-технических кабин, шахт лифтов, вентиляционных колодцев используется стендовый способ. Весь процесс производства осуществляется в неподвижных формах или на специальных стендах; изделия в процессе обработки остаются неподвижными, а рабочее и технологическое оборудование перемещается от одной формы к другой; за каждым стендом или формой закрепляется одно или несколько технологически однородных изделий. Сборка изделий осуществляется непосредственно в пролете на специализированном посту. Для лестничных маршей и площадок используют агрегатно поточный способ производства. При агрегатно-поточном способе производства изделия формуются на специально оборудованных установках – агрегатах, состоящих из формовочной машины (виброплощадка), бетоноукладчика, формоукладчика. Затем отформованные изделия мостовым краном перемещают в камеры твердения для тепловой обработки бетона. Заключительной стадией производства является выдача изделий из камеры и их распалубка на специальном посту. Производительность определяется продолжительностью цикла формования изделий. Агрегатно-поточный способ соответствует больше всего условиям мелкосерийного производства на заводах средней и небольшой мощности. Для наружных трехслойных стеновых панелей глухих и с оконными проемами используют конвейерно-поточный способ организации производства. Поточно-конвейерный способ производства состоит в том, что все выполняемые операции по изготовлению изделия: очистка и смазка форм, укладка арматуры - и бетонной смеси, твердение и распалубка, выполняются на специальных постах, образующих поточную технологическую линию. При этом форма с изделием последовательно перемещается (с помощью конвейера) от поста к посту с различными интервалами времени, в зависимости от продолжительности той или иной операции на данном посту. Основное преимущество поточно-конвейерного способа производства- в универсальности основного технологического оборудования, что позволяет при незначительной затрате средств и времени, связанных с изготовлением лишь новых форм, переходить на выпуск нового вида изделий. В конвейерном производстве панелей поставленный на поток процесс автоматизирован и механизирован максимально. Технологические операции и вся линия производства изделия заключается в следующем. Изготовляемые стеновые панели размещены на специальном поддоне, от одного поста к следующему перемещается с одним и тем же интервалом времени. Интервал времени определяется как затрачиваемый на проведение самой длительной технологической операции во всей линии. Вся линия при этом являет собой пульсирующий замкнутый конвейер. Временной интервал между перемещениями вагонетки от поста к посту обычно составляет около 15 минут. Перемещение поддона осуществляется с помощью толкателя. Машины, обрабатывающие эти изделия, и оборудование остаются на своих местах, а формы-вагонетки проходят сначала подготовительные посты, где их очищают и смазывают. Затем они поступают на основные посты. Процесс формования состоит из следующих технологических и транспортных операций: подготовки форм (очистки, смазки (обратная эмульсионная смазка) и сборки); укладки арматуры и закладных частей или натяжения арматуры; укладки и распределения бетонной смеси в форме и ее уплотнения; обработки лицевой поверхности отформованных изделий (заравнивания, заглаживания и др.); освобождения бортовой оснастки форм; освобождения поддонов или форм от изделий и возвращения их к началу потока. На поддон очищенной и смазанной формы укладывают арматурную сетку и каркасы ребер и закрепляют в проектном положении закладные элементы и монтажные петли. Подготовленную форму устанавливают и закрепляют на виброплощадке. Под арматурную сетку укладывают подкладки для создания защитного слоя бетона, после чего форму заполняют бетонной смесью в количестве, необходимом для образования наружного слоя панели. Затем в форму устанавливают вкладыш, образующий опалубку ребер панели, включают виброплощадку и бетонную смесь уплотняют. Бетоноукладчик заполняет смесью ребра панели и вновь производится ее вибрирование. Поверхность ребер заглаживается. Бетоны укладываются с помощью бетоноукладчиков с ленточными питателями. Производительность такого типа бетоноукладчиков 20- 50 м3/ч. Скорость передвижения 4-10 м/мин. Мощность двигателя 6-10 кет. Бетоноукладчик с ленточным питателем состоит из самоходной рамы, привода рамы, ленточного питателя, привода питателя, заслонки для регулирования размера выходной щели копильника, ручного механизма управления заслонкой, бункера, узла подвески кабеля, гидропривода и пульта управления. Два колеса самоходной рамы выполнены приводными. Привод передвижения рамы состоит из трехскоростного электродвигателя, редуктора, вала и двух цепных передач. Ленточный питатель состоит из приводного и натяжного барабанов, бесконечной прорезиненной ленты и опорного листа. Заслонка выполнена в виде секторного щита, перекрывающего выходное отверстие копильника. Механизм управления заслонкой состоит из червячной передачи, карданного вала, шестерен и рейки. Уплотнение бетона способом вибрирования осуществляется с помощью поверхностных и глубинных вибраторов и виброплощадок, представляющих собой горизонтальные платформы на упругих прокладках, приводимые в колебательное движение вибромеханизмами. Форма с помещенным в ней изготовляемым изделием устанавливается на горизонтальной площадке такого вибратора и подвергается вместе с изделием действию вибраций. Уложенный и уплотненный бетон, двигаясь с формующей лентой, проходит под реброобразователем, собирающим над ребрами формуемой панели бетон в количестве, необходимом для уплотнения при прокатке, и далее попадает под калибрующее устройство, где он окончательно укатывается. Калибрующее устройство состоит из барабана и ряда валков, охваченных бесконечной непрерывной лентой. Затем форму заполняют до верха бортов теплоизоляционными материалами, на его поверхность наносят слой штукатурки и затирают ее. Отформованная панель подается под герметизирующую ленту в зону термической обработки, где после двухчасового пребывания при температуре 100 °С плиты получают прочность около 200 кГ/см2. Пропаривание трехслойных наружных стеновых панелей осуществляют путем пуска пара в термоотсеки поддонов. Каждое изделие снизу подогревают регистром термоподдона, сверху - регистром термоподдона вышележащей формы. После тепловлажностной обработки и распалубки стеновую панель передают на пост обнажения фактуры. После этого готовое изделие подается на двухокороетной обгонный рольганг и затем поступает на стенд для контроля качества и сборки панелей. Вес формуемых изделий по поточно-конвейерной технологии ограничивается грузоподъемностью кранов и формующих виброуплотнителей, а также мощностью тяговых органов конвейеров [6].

2.1.2 Характеристика сырья и полуфабрикатов, обоснование технологии их подготовки и складирования

Для производства наружных трехслойных стеновых панелей глухих и с оконными проемами, санитарно-технических кабин, шахт лифтов, вентиляционных колодцев, лестничных маршей и площадок необходимо приготовление качественной бетонной смеси. Чтобы ее получить необходимо использование качественных сырьевых компонентов. Для его получения необходимо четыре ключевых компонента: цемент, песок щебень и вода. Бетонная смесь – это рационально подобранная и тщательно перемешанная смесь вяжущего, заполнителя, воды и, в некоторых случаях, добавок до ее формования и начала твердения. Вид, качество и соотношение компонентов Бетонной смеси определяют ее свойства, а также свойства полученного из нее бетона. С позиции реологии Бетонные смеси являются пластично-вязкими системами, свойства которых резко меняются при воздействии на них внешних cил (вибрация, встряхивание и т.п.). Для приготовления бетонной смеси в качестве вяжущего чаще всего используется портландцемент марки 400. Необходимо иметь в виду, что цемент очень гигроскопичен, т.е. быстро впитывает в себя влагу из воздуха и твердеет. Цемент - сыпучий материал, хранится в силосных складах. ГОСТ31108-2003 «Цементы общестроительные. Технические условия». Нормальная густота портландцемента–24,65%. Чем меньше нормальная густота цемента, тем меньше водопотребность бетонной смеси, необходимая для достижения определенной подвижности (жесткости). Требования к портландцементу приведены в таблицах 3. Таблица 3. Химический состав портландцементного клинкера

Таблица 4. Минералогический состав портландцементного клинкера

Тонкость помола цемента: удельная поверхность Sуд = 2500 - 2800 см2/г. Используемый песок должен быть чистым (без глинистых, иловых и органических включений) и крупным. Для выделения инородных включений песок рекомендуется просеивать. Чем чище песок, тем выше прочность получаемой бетонной смеси. Использование недостаточно очищенного песка повлечет увеличение расхода цемента на 10-20 процентов от рекомендуемого. В соответствии с требованиями ГОСТ 8736-93 в тяжелых бетонах должны использоваться пески с модулем крупности 1,5…3,25. В природном песке не допускается присутствие зерен размером свыше 10 мм в количестве более 0,5% по массе, свыше 5 мм – более 10% по массе, содержание зерен проходящих через сито №016, не должно превышать, % по массе: в природных песках повышенной крупности, крупных и средних-10, в мелком и очень мелком песке – 15. Содержание пылевидных и глинистых частиц 1,5%. Удельная эффективная активность естественных радионуклидов в песке Аэфф.ср.=63,0 Содержание кварца (SiO2) – 87,1% Коэффициент фильтрации – 3,9 м/сут Гравийность на 10 – 2,45% Гравийность на 5 –1,5% Таблица 5. Требуемый зерновой состав природного песка

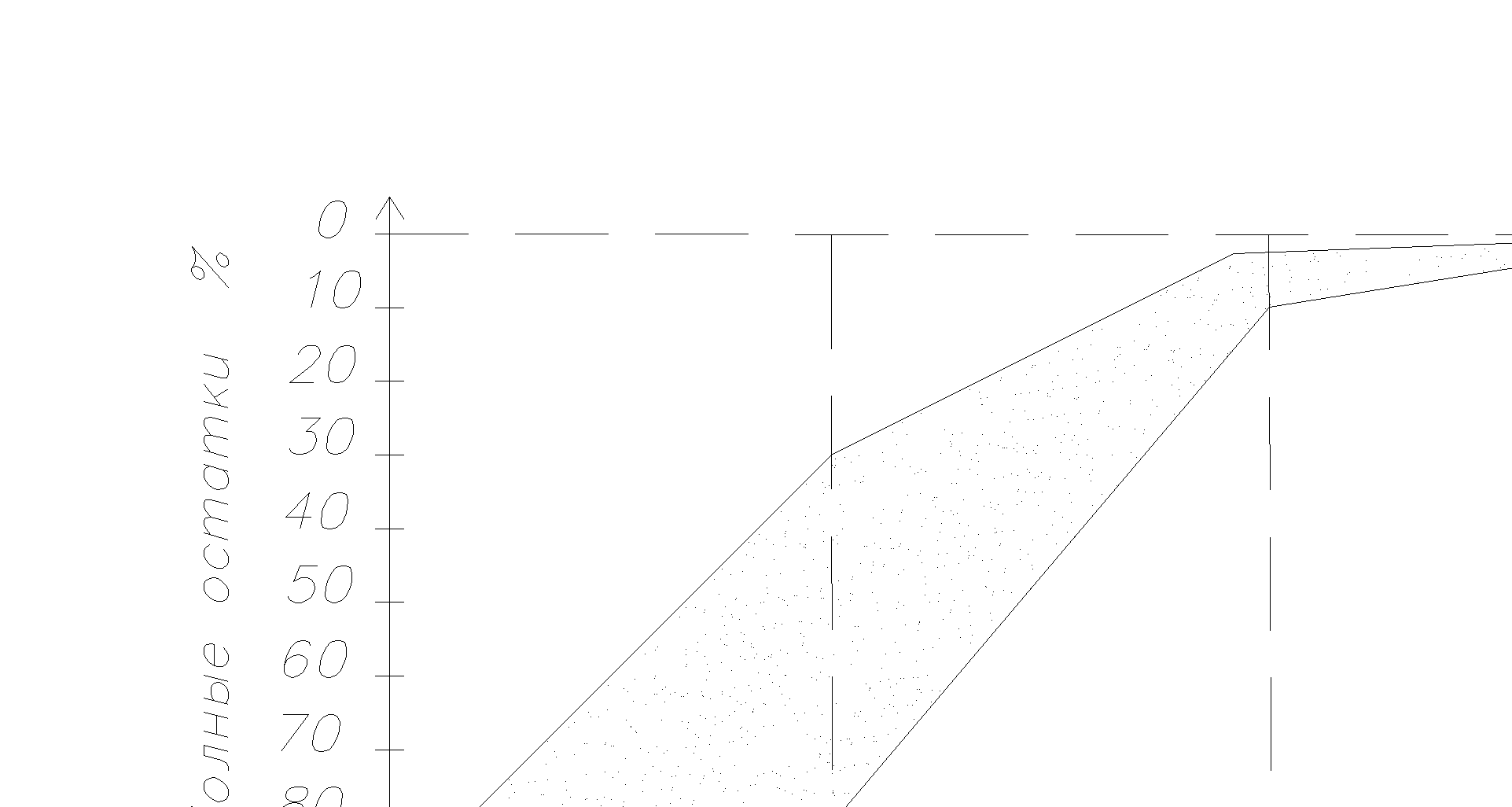

Песок – сыпучий материал хранится насыпным способом в закрытых складах, так как отрицательные температуры способствую смерзанию его частиц между собой. ГОСТ 8736-93 - «Песок для строительных работ. Технические условия». Щебень лучше применять мелкий (фракция 5-20 мм). Оптимальные результаты дает использование щебня из естественных горных пород, мелкого речного или дробленного гравия. Зерновой состав щебня каждой фракции должен соответствовать указанному в таблице 6. Таблица 6. Зерновой состав щебня в ситах, %

Рисунок 2- Гранулометрический состав щебня. Для всех видов и марок щебня по прочности содержание глины в комках в общем количестве пылевидных и глинистых частиц не должно превышать 1,0% по массе. Содержание фракций в заполнителе 5-10 и 10-20 соответственно 25-40% и 60-75%, при наибольшей крупности 20мм. Содержание пластинчатых и игловатых зерен в щебне не должно превышать 35%,зерен слабых и выветренных пород не должно превышать 10%. Наличие глин в виде отдельных комьев в количестве 0,25% или пленки, обволакивающей зерна заполнителя, не допускается. Щебень не должен содержать посторонних засоряющих примесей. Насыпная плотность щебня составляет 1430 кг/м3. Истинная плотность 2800 кг/м3. Морозостойкость F50. Межзерновая пустотность составляет 51 %. Щебень – хранится в закрытых складах, причины хранения его в закрытых складах те же что и песка. ГОСТ 8267-93 «Щебень и гравий из плотных горных пород для строительных работ. Технические условия». Вода для приготовления смеси должна быть чистой, без инородных включений. Количество воды сложно установить заранее, т.к. оно зависит от исходной влажности песка и щебня и от влагопотребности цемента. Обычно необходимое количество воды определяется в процессе приготовления смеси. Сначала сухие составляющие (цемент, песок, щебень) перемешиваются между собой, а затем небольшими порциями добавляется вода до тех пор, пока смесь не приобретет консистенцию "густого творога". Вода для бетонов и растворов по ГОСТ 23732-79. - «Вода для бетонов и растворов. Технические условия». Так же для производства наружных трехслойных стеновых панелей глухих и с оконными проемами, санитарно-технических кабин, шахт лифтов, вентиляционных колодцев, лестничных маршей и площадок используются арматурные элементы. Используемая арматура должна воспринимает растягивающие усилия, повышает прочность на сжатие бетона и ограничивает трещинообразование в конструкции. Поверхность арматуры должна быть свободна от несвязанной ржавчины, масла, жира и прочих загрязнений, а также свободна ото льда. Для хранения арматуры используется открытый склад с навесом. ГОСТ 5781-82 «Сталь горячекатаная для армирования железобетонных конструкций». Для наружных трехслойных стеновых панелей в качестве утеплителя используют плиты полистирольные вида ПСБ-С. Плиты должны храниться в крытых складах. Допускается хранение под навесом, защищающим плиты от воздействия атмосферных; осадков и солнечных лучей. При хранении под навесом плиты должны быть уложены на подкладки, при этом высота штабеля не должна превышать 3 м. ГОСТ 15588-86 «Плиты пенополистирольные. Технические условия». Добавки в бетонную смесь вводят с целью улучшения формуемости бетонной смеси, ускорения твердения, повышения прочности, морозостойкости, химической стойкости, экономичности и т.д. Для регулирования свойств бетона, бетонной смеси и экономии цемента используем химическую добавку - суперпластификатор С-3. Эта добавка существенно улучшает свойства бетона, может обеспечить значительную экономию цемента. С-3 вводится в количестве 0,1…1,2 % от массы цемента. Применение С-3 позволяет достичь следующих показателей: •увеличить подвижность бетонной смеси от П1 до П5; •снизить водопотребность при затворении вяжущего вещества на 20-25%; •увеличить сроки схватывания и живучесть бетонной смеси; •в 1,5 – 1,6 раз увеличить сцепление бетона с закладной арматурой и металлоизделиями; •получить бетоны с повышенной влагонепроницаемостью, трещиностойкостью, морозостойкостью (350 циклов); •снизить расход цемента на 15%; •снизить энергетические затраты (при вибрации, ТВО) на 30-50%, Добавки хранятся в складских помещениях при температуре не выше 30°С в таре изготовителя.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 270; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.14.245 (0.013 с.) |