Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Неполное растормаживание всех колесСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Притормаживание одного из колес при отпущенной педали тормоза

Занос или увод автомобиля в сторону при торможении

Увеличенное усилие на педали тормоза

Скрип или визг тормозов

Проверка и регулировка тормозов Проверка трубопроводов и соединений Для предупреждения внезапного отказа тормозной системы тщательно проверьте состояние всех трубопроводов: · металлические трубопроводы не должны иметь вмятин, трещин и должны быть расположены вдали от острых кромок, которые могут их повредить; · тормозные шланги не должны иметь сквозных трещин на наружной оболочке и не должны соприкасаться с минеральными маслами и смазками, растворяющими резину; сильным нажатием на педаль тормоза проверьте, не появятся ли на шлангах вздутия, свидетельствующие о неисправностях; · все тормозные трубопроводы должны быть качественно закреплены; ослабление крепления приводит к вибрации, вызывающей поломки; · не допускается утечка жидкости через соединения трубопроводов; при необходимости затяните штуцеры до отказа, не подвергая трубопроводы деформации. Детали заменяйте новыми, если есть малейшее сомнение в их пригодности. Гибкие шланги независимо от их состояния заменяйте новыми после 100000 км пробега или после 5 лет эксплуатации автомобиля, чтобы предупредить внезапные разрывы вследствие старения. Через три года эксплуатации рекомендуется тормозную жидкость заменять новой. Проверка работоспособности вакуумного усилителя Нажмите 5–6 раз на педаль тормоза при неработающем двигателе, чтобы создать в полостях (рис. 6-2) одинаковое давление, близкое к атмосферному. Одновременно по усилию, прикладываемому к педали, определите, нет ли заеданий корпуса 17 клапана. Остановив педаль тормоза в середине ее хода, запустите двигатель. При исправном вакуумном усилителе педаль тормоза после запуска двигателя должна «уйти вперед». Если педаль «не уходит вперед», проверьте крепление шланга к обратному клапану вакуумного усилителя и штуцеру ресивера двигателя, состояние и крепление обратного клапана к резиновому фланцу усилителя и фланца к усилителю. В процессе нажатия на педаль тормоза воздух проходит в вакуумный усилитель. При этом в салоне может быть услышано «шипение» подсасываемого воздуха. Если «шипение» не прекращается при нажатой неподвижной (зафиксированной) педали тормоза, это свидетельствует о нарушении герметичности вакуумного усилителя. В этом случае вакуумный усилитель замените. Рис. 6-2. Вакуумный усилитель:

2 – шток; 3 – возвратная пружина диафрагмы; 4 – уплотнительное кольцо фланца главного цилиндра; 5 – главный цилиндр; 6 – шпилька усилителя; 7 – корпус усилителя; 8– диафрагма; 9 – крышка корпуса усилителя; 10 – поршень; 11 – защитный чехол корпуса клапана; 12 – толкатель; 13 – возвратная пружина толкателя; 14 – пружина клапана; 15 – клапан; 16 – буфер штока; 17 – корпус клапана; А – вакуумная камера; В – атмосферная камера; С, D – каналы.

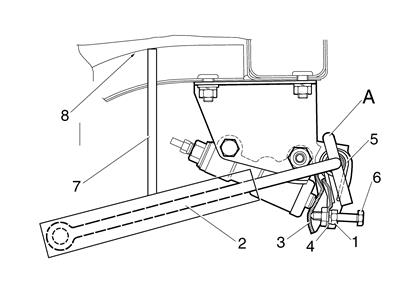

Регулировка положения выключателя сигнала торможения Регулировку осуществляют перемещением выключателя 7 (рис. 6-3) стоп-сигнала при отпущенной гайке 6. Выключатель установите так, чтобы его буфер располагался относительно педали тормоза на расстоянии 7,5 + 0,5 мм. В этом положении выключателя затяните гайку 6.

Рис. 6-3. Привод тормозов: 1 – главный цилиндр; 2 – бачок; 3 – вакуумный усилитель; 4 – кронштейн педали тормоза; 5 – буфер выключателя стоп-сигнала; 6 – гайка крепления стоп-сигнала; 7 – выключатель стоп-сигнала; 8 – педаль тормоза.

Регулировка стояночного тормоза Если стояночный тормоз не удерживает автомобиль на уклоне до 25 % при перемещении рычага на 7–14* зубцов сектора, отрегулируйте его в следующем порядке: · ослабьте контргайку 5 (рис. 6-4) и, вращая регулировочную гайку 6, натяните трос 1; · проверьте полный ход рычага стояночного тормоза, который должен быть 7–9 зубцов по сектору, затем затяните контргайку 5. Выполнив несколько торможений, убедитесь, что ход рычага не изменился, а колеса вращаются свободно, без прихватывания при полностью опущенном рычаге стояночного тормоза.

Рис. 6-4. Привод стояночного тормоза: 1 – передний трос; 2 – направляющая заднего троса; 3 – оттяжная пружина переднего троса; 4 – задний трос; 5 – контргайка; 6 – регулировочная гайка; 7 – распорная втулка.

Примечание. Если тросы заменены новыми, то необходимо произвести двух–трехкратное торможение, прикладывая к рычагу привода стояночного тормоза усилие, равное приблизительно 392 Н (40 кгс). При этом произойдет вытяжка тросов. Проверка работоспособности регулятора давления Установите автомобиль на подъемник или смотровую канаву. Внешним осмотром убедитесь, что регулятор давления и детали его привода не имеют повреждений, отсутствует подтекание тормозной жидкости, заглушка 24 (см. рис. 6-22) утоплена в отверстие корпуса на 1–2 мм, отсутствует люфт в соединении тяги 5 (см. рис. 6-5) с упругим рычагом 6 и осью рычага привода регулятора 9. Попросите помощника нажать на педаль тормоза. Поршень 2 (см. рис. 6-22) при этом должен выдвигаться из корпуса на 1,6–2,4 мм, сжимая пружину 5 (см. рис. 6-6). Несоответствие перечисленным требованиям, отсутствие хода поршня, а также его недостаточный или чрезмерный ход свидетельствует о неисправности регулятора или его привода. В этом случае отремонтируйте или замените регулятор давления, а после его установки отрегулируйте его привод. Регулировка привода регулятора давления Отсоедините рычаг 2 (рис. 6-6) от тяги 5 (рис.6-5) и закрепите на его конце приспособление 67.7820.9548-000. Направьте стержень 7 (рис. 6-6) приспособления вверх до упора в днище кузова. Этим самым устанавливается расстояние «h» от конца рычага до днища кузова, равное (200+5) мм. Зафиксируйте рычаг 2 в указанном положении, заверните регулировочный болт 6 до касания с рычагом 3 таким образом, чтобы обеспечить соприкасание рычага А, рычага 4 и пружины 5. Удерживая регулировочный болт 6 в данном положении, завернуть гайку крутящим моментом (6,7±0,4) Н×м. Проверить размер. При выходе размера за пределы допуска, повторить регулировку. Снимите приспособление 67.7820.9548-000 и соедините конец рычага с тягой 5 (рис. 6-5). Рис. 6-5. Схема установки регулятора давления задних тормозов и его регулировки:

2 – рычаг привода регулятора давления; 3 – рычаг поршня привода регулятора давления; 4 – регулятор давления; 5 – тяга; 6 – рычаг регулятора давления; 7 - болт крепления регулятора; 8 – кронштейн опорной втулки.

Рис. 6-6. Установка приспособления 67.7820.9519 для регулировки привода регулятора давления задних тормозов: 1 – контргайка; 2 – рычаг привода регулятора давления; 3 – рычаг поршня привода регулятора давления; 4 – рычаг привода регулятора давления; 5 – пружина; 6– регулировочный болт; 7 – стержень приспособления; 8 – днище кузова;

h=200±5 мм – расстояние между днищем и рычагом.

Удаление воздуха из гидропривода

Перед удалением воздуха из тормозной системы убедитесь в герметичности всех узлов привода тормозов и их соединений, проверьте, зафиксируйте уровень жидкости в бачке и, при необходимости, заполните бачок до уровня «MAX» тормозной жидкостью. После прокачки жидкость должна быть на том же уровне. При необходимости жидкость долить или излишки слить с помощью груши. Затем тщательно очистите от грязи и пыли штуцеры для удаления воздуха и снимите с них защитные колпачки. Наденьте на головку штуцера резиновый шланг (рис. 6-7) для слива жидкости, а его свободный конец опустите в прозрачный сосуд, частично заполненный жидкостью.

Рис. 6-7. Удаление воздуха из гидравлического привода тормозов Нажав на педаль тормоза, отверните на 1/2–3/4 оборота штуцер. Продолжая нажимать на педаль, вытесните жидкость вместе с воздухом через шланг в сосуд. После того, как педаль тормоза достигнет крайнего переднего положения, и истечение жидкости через шланг прекратится, заверните штуцер выпуска воздуха до отказа. Эти операции повторите до полного выхода пузырьков воздуха из шланга. Затем, удерживая педаль тормоза в нажатом положении, заверните штуцер выпуска воздуха до отказа и снимите шланг. Протрите насухо штуцер и наденьте защитный колпачок. Все вышеуказанные операции проводите сначала на правом заднем колесе, затем на левом переднем колесе. Таким образом, будет удален воздух из одного контура. Для прокачки другого контура повторите прокачку в последовательности: левое заднее – правое переднее колесо. При удалении воздуха поддерживайте нормальный уровень жидкости в бачке гидропривода тормозов. При отсутствии в приводе воздуха педаль тормоза не должна проходить более 1/2 своего полного хода. Удаление воздуха проводите при нагруженных задних колесах (не допускается вывешивание задней части автомобиля). Если тормозная жидкость сливалась полностью из системы, то перед удалением воздуха: · отверните на 1,5–2 оборота штуцеры для удаления воздуха на цилиндрах всех колес; · резко нажимая на педаль тормоза и, плавно отпуская ее, завертывайте штуцеры по мере вытекания из них жидкости. Затем прокачайте гидропривод тормозов, как указано выше. Если даже при длительном удалении воздух продолжает выходить из шланга в сосуд в виде пузырьков, значит, он проникает в систему через повреждения в трубопроводах, из-за недостаточной герметичности соединений или вследствие неисправности главного или колесных цилиндров. При удалении воздуха на автомобиле, тормозная система которого проработала длительный срок, находящуюся в системе жидкость замените новой. Кронштейн педалей сцепления и тормоза Снятие и установка. Чтобы снять кронштейн педалей:

Рис. 6-8. Детали кронштейна педалей сцепления и тормоза: 1 – кронштейн; 2, 5 – наружные втулки педали тормоза; 3 – пружина возвратная; 4 – педаль тормоза; 6 – стопорная скоба; 7 – накладка педали; 8 – палец; 9 – стопорная скоба; наружные втулки педали сцепления; 10 – толкатель; 11 – палец.

· снимите кронштейн вала рулевого управления, как указано в разделе «Рулевое управление»; · отсоедините толкатель вакуумного усилителя от педали тормоза, удалив стопорную скобу 9 (рис. 6-8) и вынув палец 8; · отсоедините провода от выключателя стоп-сигнала; · отверните гайки, крепящие кронштейн педалей к щитку передка кузова, вакуумному усилителю и панели приборов, снимите кронштейн в сборе с педалями сцепления и тормоза. Установку выполняйте в обратной последовательности. При этом следите за правильностью установки толкателя в гнездо на поршне главного цилиндра сцепления.

Разборка и сборка. Для разборки снимите стопорную скобу 6 с палица 11, выньте палец 11 и снимите педаль 4 вместе со втулками 2 и 5 и пружиной 3. Сборку проводите в обратном порядке. При сборке смажьте консистентной смазкой Литол-24 пальцы 8 и 11, втулки педалей, концы пружины, места соединения толкателя вакуумного усилителя с пальцем. Проверка и ремонт. При тугом перемещении педали осмотрите рабочие поверхности педали, втулок и пальца 11. Если обнаружатся неглубокие риски или следы окисления на поверхностях металлических частей, протрите их шлифовальной шкуркой; изношенные наружные пластмассовые втулки педалей замените новыми. Проверьте упругость пружины 3. При её ослаблении – замените её. Вакуумный усилитель тормозов Снятие и установка. При снятии вакуумного усилителя, главный цилиндр гидропривода тормозов не отсоединяется от гидросистемы, чтобы в нее не попал воздух. Порядок снятия: · отсоедините толкатель вакуумного усилителя от педали; · отверните гайки крепления главного цилиндра к усилителю, снимите его со шпилек и отведите в сторону; · отсоедините от усилителя шланг; · отверните гайки, крепящие вакуумный усилитель к щитку передка кузова и снимите усилитель. Установку вакуумного усилителя проводите в обратном порядке. Главный цилиндр привода тормозов Главный цилиндр (рис. 6-9) с последовательным расположением поршней. На корпусе главного цилиндра крепится бачок, в заливной горловине которого установлен датчик аварийного уровня тормозной жидкости.

Рис. 6-9. Главный цилиндр: 1 – корпус цилиндра; 2,3 – поршни привода контуров тормозов; 4 – шайба распорная; 5 – толкатель.

Снятие и установка. Отсоедините трубопроводы от главного цилиндра и колодку с проводами от клемм датчика аварийного уровня тормозной жидкости. Закройте отверстия у трубопроводов и у главного цилиндра, чтобы предотвратить утечку жидкости из системы и попадание в них пыли, грязи или посторонних включений. Снимите цилиндр в сборе с бачком, отвернув гайки его крепления к вакуумному усилителю. Снимите датчик аварийного уровня тормозной жидкости и слейте из бачка и из цилиндра тормозную жидкость. Снимать бачок с главного цилиндра не рекомендуется, если в этом нет необходимости. Установку главного цилиндра проводите в последовательности, обратной снятию. После установки цилиндра прокачайте систему гидропривода для удаления из нее воздуха. Разборка и сборка. Главный цилиндр неразборный и ремонту не подлежит. При выходе из строя необходима замена. Проверка герметичности главного цилиндра. Установите главный цилиндр на стенд и соедините его с элементами стенда, как указано на рис. 6-11. Откройте клапаны 1 для прокачки стенда и, перемещая несколько раз поршни главного цилиндра на полную длину их хода, прокачайте систему. Затем закройте клапаны 1. Вращая маховик 5, медленно передвигайте поршни главного цилиндра до тех пор, пока давление, контролируемое манометрами 2, не достигнет 12,5 МПа (125 кгс/см2). В этом положении заблокируйте толкатель главного цилиндра. Указанное давление должно оставаться постоянным не менее 5 с. В случаях утечки жидкости или снижения установленного давления в течении 5 с, замените уплотнители поршней цилиндров.

Рис. 6-10. Схема проверки герметичности главного цилиндра: 1 – клапан для прокачки стенда; 2 – манометр; 3 – поглощающий цилиндр; 4 – бачок главного цилиндра; 5 – указатель смещения толкателя; 6 – маховик; 7 – главный цилиндр.

Передние тормоза Устройство переднего тормоза показано на рис. 6-11.

Рис. 6-11. Тормозной механизм переднего колеса: 1 – блок цилиндров; 2 – тормозные колодки; 3 – прижимной рычаг суппорта; 4 – защитный кожух; 5 – ось прижимного рычага; 6 – направляющая колодок; 7 – суппорт тормоза; 8 – тормозной диск; 9 – штуцеры для удаления воздуха; 10 – тормозные шланги. Очистка Прежде чем приступить к ремонту тормозов, тщательно промойте их теплой водой с моющими средствами и немедленно высушите струей сжатого воздуха. Предупреждение!

|

||||||||||||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 571; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.238.150 (0.011 с.) |

1 – фланец крепления наконечника;

1 – фланец крепления наконечника;

1– регулировочный болт;

1– регулировочный болт;

Воздух, попавший в гидропривод тормозов при замене трубопроводов, шлангов, уплотнительных колец или при негерметичности системы, вызывает увеличение свободного хода педали тормоза, ее «мягкость» и значительно снижает эффективность действия тормозов.

Воздух, попавший в гидропривод тормозов при замене трубопроводов, шлангов, уплотнительных колец или при негерметичности системы, вызывает увеличение свободного хода педали тормоза, ее «мягкость» и значительно снижает эффективность действия тормозов.