Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Во всех случаях, когда гайка отвертывается с хвостовика корпуса наружного шарнира, заменяйте ее новой или используйте гайку, снятую с другого автомобиля.Содержание книги

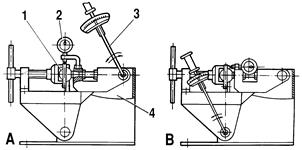

Поиск на нашем сайте Балансировка колес Балансируют колеса на специальных стендах согласно правилам, описанным в инструкциях, прилагаемых к стендам. Дисбаланс колес устраняется балансировочными грузиками, которые крепятся на ободе специальными пружинами. Снятие и установка передней подвески Установите автомобиль на подъемник или смотровую канаву, затяните стояночный тормоз, откройте капот. Установите упоры под задние колеса. Поднимите переднюю часть автомобиля и снимите передние колеса. Расшплинтуйте и открутите гайки крепления к поворотному рычагу пальцев шарниров наконечников крайних рулевых тяг. Съемником 67.7824.9516 выпрессуйте пальцы из рычагов поворотных кулаков и отведите рулевые тяги в стороны. Отсоедините кронштейны 25 (рис. 4-1) штанги 23 стабилизатора от нижних рычагов 14 передней подвески. Отсоедините растяжки 19 от кронштейнов кузова и поперечины 18. Снимите защитную пластину картера двигателя и брызговика. Сожмите пружину 13 до полной разгрузки нижнего рычага. Отсоедините амортизаторы 27 от нижних рычагов подвески. Открутите гайки крепления шарового шарнира 10 к нижнему рычагу, снимите пружину 13. Закрутите обратно гайки крепления шарового шарнира 10. Отсоедините передний конец карданного вала от редуктора переднего моста. Отсоедините резиновые подушки подвески двигателя от кронштейнов поперечины. Подведите под поперечину подвески гидравлический домкрат с приспособлением для фиксации поперечины и, поддерживая двигатель траверсой 67.7820.9514 или талью, снимите поперечину в сборе с редуктором, приводами и передней подвеской. Устанавливать узлы и детали подвески следует в порядке обратном снятию. Пружины на подвеске устанавливаются только одного класса. Класс «А» может быть без маркировки или иметь маркировку белой краской на внешней стороне витков пружины, класс «В» – с черной маркировкой. Допускается установка пружин класса «А» на переднюю подвеску, если на задней подвеске установлены пружины класса «В». После сборки и установки подвески проверьте углы установки и схождения колес. Разборка и сборка узлов подвески Разборка. Если при ремонте подвески необходима полная разборка ее узлов, то это удобнее начинать непосредственно на автомобиле, после снятия защитной пластины картера и брызговика. Для чего проделайте следующее: · отверните гайку пальца верхнего шарового шарнира и освободите шланги от скоб; · отогнув лепестки защитного кожуха, выверните болты крепления направляющей суппорта и отведите ее в сборе с суппортом в сторону; Предупреждение! Для предохранения шлангов от повреждения не допускайте, чтобы суппорт висел на шлангах. · оправкой 67.7823.9514 снимите колпак ступицы и отверните гайку подшипников ступицы колеса; · снимите ступицу переднего колеса в сборе с тормозным диском, используя выталкиватель 67.7823.9516; · снимите защитный кожух переднего тормоза; · снимите амортизатор передней подвески; · сожмите пружину подвески до полной разгрузки нижнего рычага, опустив нижний рычаг подвески на подставку; · отсоедините корпус шаровых шарниров от нижнего и верхнего рычагов подвески и снимите поворотный кулак; · плавно разгрузите пружину подвески и снимите ее; · выталкивателем 67.7823.9515 выбейте ось и отсоедините нижний рычаг подвески от поперечины; · отсоедините от поперечины ось верхнего рычага и снимите ось в сборе с рычагом; Примечание. Перед снятием осей верхнего и нижнего рычагов следует подсчитать количество шайб на каждом конце оси нижнего рычага и на болтах крепления оси верхнего рычага, чтобы при установке осей рычагов поставить их на прежние места. · снимите кронштейн буфера отбоя и поперечину, как описано выше; · съемником 67.7824.9516 выпрессуйте пальцы шаровых шарниров из отверстий поворотного кулака. Сборка узлов подвески проводится в последовательности обратной разборке. При сборке ступицы колеса заложите слой смазки Литол-24 в сепараторы подшипников и нанесите ее равномерным слоем в полость поворотного кулака между подшипниками в количестве 40 г на каждый кулак. При установке растяжек поперечины внутреннюю гайку завертывайте до выбора зазора между шайбой и кронштейном, а наружную – моментом, указанным в приложении. Для предупреждения неправильного распределения усилий в резинометаллических шарнирах, завертывайте гайки осей рычагов под статической нагрузкой автомобиля 3140 Н (320 кгс). Затем проверьте и отрегулируйте углы установки и схождения колес. Проверка технического состояния Шаровые шарниры. Убедитесь в сохранности грязезащитных чехлов шаровых шарниров; разрывы, трещины, отслоения резины от металлической арматуры, следы утечки смазки – недопустимы. Проверьте, нет ли износа рабочих поверхностей шаровых шарниров, поворачивая вручную шаровой палец. Свободный ход пальца или его заедание недопустимы. Более точная проверка состояния шарового шарнира по величине радиального и осевого зазора проводится на приспособлении 02.8701.9502. Для этого установите шаровой шарнир 1 (рис. 4-6,А) в гнездо приспособления и зажмите его винтом. Установите в кронштейне приспособления индикатор 2 так, чтобы ножка индикатора упиралась в боковую поверхность корпуса шарнира, а стрелка индикатора стояла на нуле.

Рис. 4-6. Проверка шарового шарнира на приспособлении 02.8701.9502: 1 – шаровой шарнир; 2 – индикатор; 3 – динамометрический ключ; 4 – приспособление 02.8701.9502; А – схема проверки радиального зазора; В – схема проверки осевого зазора.

Установите динамометрический ключ 3 в верхнее гнездо приспособления и, приложив к нему момент 196 Н·м (20 кгс·м) в обе стороны, определите по индикатору 2 суммарный радиальный зазор в шаровом шарнире. Если он превышает 0,7 мм – шарнир замените новым. Аналогично проверяйте осевой зазор в шаровом шарнире, предварительно изменив его крепление в приспособлении, как указано на рис. 4-6,В. Осевой зазор в шарнире допускается не более 0,7 мм. Пружины подвески. Тщательно осмотрите пружины. Если будут обнаружены деформации, которые могут стать причиной нарушения работоспособности, пружины замените новыми. Для проверки осадки пружины, трехкратно прожмите ее до соприкосновения витков. Сжатие пружины проводите по оси пружины; опорные поверхности должны соответствовать поверхностям опорных чашек на подвеске автомобиля. Затем приложите к пружине нагрузку 6276 Н (640 кгс). По длине пружины (см. рис. 4-7) под указанной нагрузкой делятся на два класса: класс «А» – длина более 192 мм и класс «В» – длина равна или менее 192 мм. Пружины класса «А» могут быть без маркировки или иметь маркировку белой краской на внешней стороне витков, пружины класса «В» маркируются черной краской.

Рис. 4-7. Основные данные для проверки пружины передней подвески.

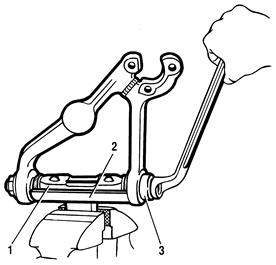

На переднюю подвеску устанавливайте пружины того же класса, какой установлен на задней подвеске. В исключительных случаях, когда на задней подвеске установлены пружины класса «В», а для передней подвески пружин такого класса нет, то допускается установка на передней подвеске пружин класса «А». Но не допускается установка на переднюю подвеску пружин класса «В», если на задней подвеске установлены пружины класса «А». Проверьте техническое состояние изолирующих прокладок и замените их, если они имеют повреждения. Стабилизатор, рычаги подвески, поворотный кулак. Проверьте, не деформирована ли штанга и находятся ли ее концы в одной плоскости; если деформация незначительная, то выправьте штангу; при значительной деформации - штангу замените. Тщательно осмотрите и убедитесь в том, что рычаги подвески, поперечина и поворотные кулаки не деформированы и не имеют трещин. При наличии трещин и деформаций замените указанные детали. Поперечина подвески. Скалкой 67.8732.9501 проверьте геометрические параметры поперечины. При значительной деформации поперечины, когда невозможно отрегулировать углы установки передних колес шайбами, при удовлетворительном состоянии всех других элементов подвески, поперечину замените. Резинометаллические шарниры. Признаки необходимости замены резинометаллических шарниров описаны в главе «Определение состояния деталей передней подвески». Замена резинометаллических шарниров Верхний рычаг. Между проушинами рычага установите на ось приспособление 67.7823.9527 и поставьте рычаг на оправку А.47045 (рис. 4-8). Пуансоном пресса нажимайте на ось 1 рычага до выпрессовки шарнира 3 из отверстия. Для выпрессовки второго шарнира переверните рычаг и повторите операцию.

1 – ось рычага; 2 – шарнир; 3 – оправка А.74177/1.

Запрессовка шарниров верхних рычагов выполняется с помощью приспособления 67.7853.9519 (рис. 4-9), зажатого в тисках. Рычаг с осью 1 установите на приспособлении 2, наденьте на ось шарнир и запрессуйте его в гнездо рычага приспособлением 3 (А.74177/1). Затем повторите вышеописанные операции для запрессовки второго шарнира с другой стороны рычага

Рис. 4-9. Запрессовка шарниров верхнего рычага: 1 – ось рычага; 2 – приспособление 67.7853.9519; 3 – приспособление А.74177/1.

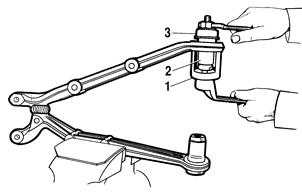

Нижний рычаг. Выпрессовку и запрессовку шарнира можно проводить как на прессе, используя приспособление 67.7823.9526, так и приспособлением 67.7823.9517 (рис. 4-10), которое устанавливается на рычаге так, чтобы головка винта приспособления была направлена внутрь. Завертыванием винта приспособления выпрессуйте шарнир.

Рис. 4-10. Выпрессовка шарниров нижнего рычага: 1 – приспособление 67.7823.9517; 2 – шарнир.

Для запрессовки вставьте шарнир в гнездо рычага и установите приспособление 67.7823.9517 (рис. 4-11) в комплекте с колпачком 3. Завертывая винт приспособления, запрессуйте шарнир в гнездо рычага.

Рис. 4-11. Запрессовка шарниров нижнего рычага: 1 – приспособление; 2 – шарнир; 3 – колпачок. Задняя подвеска

Рис. 4-12. Детали задней подвески: 1 – поперечная штанга; 2 – нижняя чашка пружины; 3 – нижняя продольная штанга; 4 – болт крепления нижней штанги; 5 – резиновая втулка шарнира; 6 – распорная втулка; 7 – гайка; 8 – кронштейн; 9 – верхняя продольная штанга; 10 – дополнительный буфер хода сжатия; 11 – верхняя прокладка пружины; 12 – буфер хода сжатия; 13 – задний амортизатор. Снятие и установка подвески Снятие. Поднимите заднюю часть автомобиля и установите ее на подставки. Снимите задние колеса. Отсоедините карданный вал от фланца ведущей шестерни главной передачи. Отсоедините шланг гидропривода тормозов от стальной трубки, установленной на мосту, и примите меры, предотвращающие утечку жидкости из системы тормозов. Отсоедините от кузова кронштейны заднего троса стояночного тормоза, снимите оттяжную пружину переднего троса и, отвернув контргайку и регулировочную гайку, освободите ветвь заднего троса. Отсоедините от кронштейна на балке моста тягу привода регулятора давления задних тормозов. Отсоедините нижние концы амортизаторов 13. Поставьте под балку заднего моста гидравлический домкрат. Отсоедините продольные 3 и 9 и поперечную 1 штанги от кронштейнов на кузове, опустите домкрат и снимите мост. Отсоедините продольные и поперечную штанги от кронштейнов на балке моста. Установка задней подвески проводится в последовательности, обратной снятию. При этом устанавливайте на подвеске пружины того же класса, что и на передней подвеске. В исключительных случаях, если на передней подвеске стоят пружины класса «А», а для задней подвески таких пружин нет, допускается установка пружин класса «В». Если в передней подвеске установлены пружины класса «В», то в задней подвеске устанавливаются пружины только класса «В». Чтобы исключить повреждение и чрезмерное затягивание упругих втулок штанг 8 и 9 (рис.4-13), амортизаторов 7, затяжку болтов и гаек производите в положении центра колес при конструктивной нагрузке 2205 Н (225 кгс).

Рис. 4-13. Схема установки задней подвески: 1 – дополнительный буфер сжатия; 2 – верхняя прокладка пружины; 3 – пружина; 4 – буфер хода сжатия; 5 – поперечная штанга; 6 – балка заднего моста; 7 – задний амортизатор; 8 – верхняя продольная штанга; 9 – нижняя продольная штанга.

Перед проверкой все детали тщательно промойте. Резиновые детали, втулки и защитные покрытия при мойке предохраняйте от растворителей. Пружины. Проверьте упругую характеристику пружины по контрольным точкам (рис. 4-14), предварительно обжав ее до соприкосновения витков. Рис. 4-14. Основные данные для проверки пружины задней подвески.

На заднюю подвеску устанавливайте пружины того же класса, какой установлен на передней подвеске. В исключительных случаях, когда на передней подвеске установлены пружины класса «А», а для задней подвески пружин такого класса нет, то допускается установка на задней подвеске пружин класса «В». Но не допускается установка на заднюю подвеску пружин класса «А», если на передней подвеске установлены пружины класса «В». Проверьте, нет ли деформации пружины. Если упругость пружины не соответствует данным рис. 4-14 или деформации могут стать причиной нарушения работоспособности пружины, замените ее. Проверьте состояние резиновых опорных прокладок пружин; в случае необходимости – замените их новыми. Штанги. Проверьте: · не деформированы ли штанги; если возможно, выправьте их; · нет ли трещин на кронштейнах балки заднего моста и кузова; при обнаружении трещин – отремонтируйте кронштейны; · состояние упругих втулок шарниров штанг; при необходимости замените их новыми, пользуясь комплектом приспособлений 67.7820.9517.

Амортизаторы Амортизаторы передней и задней подвесок колес неразборные, разборке и ремонту не подлежат. Проверка амортизаторов на стенде Для определения работоспособности амортизатора проверьте на динамометрическом стенде его рабочую диаграмму. Рабочие диаграммы снимайте согласно инструкции, прилагаемой к стенду, после выполнения не менее 5 рабочих циклов, при температуре рабочей жидкости амортизатора (20±5)°С, частоте вращения маховика 60 мин –1 и длине хода штока 100 мм для переднего амортизатора. Кривая диаграммы (рис. 4-15) должна быть плавной, а в точках перехода (от хода отдачи к ходу сжатия) – без участков, параллельных нулевой линии. Оценка результатов по диаграмме. Сопротивление хода отдачи и сжатия определяют по наибольшим ординатам соответствующих диаграмм. Наивысшая точка кривой хода отдачи при масштабе 1 мм=47 Н (4,8 кгс) должна находиться от нулевой линии на расстоянии А, равном: 33,3–40,7 мм – для передних амортизаторов, 23,5–30,5 мм – для задних. Наивысшая точка кривой хода сжатия при том же масштабе должна находиться от нулевой линии на расстоянии В, равном 3,5–6,5 мм – для передних и задних амортизаторов. Контрольные значения ординат на диаграммах передних и задних амортизаторов заданы для холодных амортизаторов при температуре амортизаторной жидкости (20±5)°С. Скоростная характеристика амортизатора при температуре амортизаторной жидкости (20±5)ОС и ходе штока (100±1) мм должна укладываться в зону 1 при отбое и в зону 2 при сжатии. Контроль усилий Fотб, Fотб1, Fcж, Fсж1 производить согласно ТУ 37.370.016–2001.

Рис. 4-15. Амортизатор передней подвески: 1 – шарнир; 2 – диски клапана сжатия; 3 – тарелка клапана сжатия; 4 – пружина клапана сжатия; 5 – пружина клапана отдачи; 6 – тарелка перепускного клапана; 7 – цилиндр; 8 – резервуар; 9 – уплотнительное кольцо резервуара; 10 – гайка резервуара; 11 – защитное кольцо штока; 12 – шайба подушки крепления амортизатора; 13 – распорная втулка; 14 – крышка резервуара; 15 – сальник штока; 16 – обойма сальника; 17 – кожух; 18 – направляющая втулка штока; 19 – шток; 20 – ограничительная тарелка; 21 – цилиндр; 22 – кольцо поршня; 23 – поршень амортизатора; 24 – гайка клапана отдачи; 25 – обойма клапана сжатия; 26 – корпус клапана сжатия.

Рис. 4-16. Рабочая диаграмма амортизатора: I – усилие при ходе отдачи; II – усилие при ходе сжатия. 9. Рулевое управление

Устройство рулевого управления автомобиля Шевроле-Нива показано на рис. 5-1, 5-2, 5-3.

Рис. 5-1. Рулевой механизм в сборе с приводом: 1 – боковая тяга; 2 – сошка; 3 – средняя тяга; 4 – маятниковый рычаг; 5 – регулировочная муфта; 6 – нижний шаровой шарнир подвески; 7 – правый поворотный кулак; 8 – верхний шаровой шарнир подвески; 9 – рычаг правого поворотного кулака; 10 – кронштейн маятникового рычага; 11 – рулевой механизм; 12 – лонжерон кузова.

Рис. 5-2. Элементы рулевой колонки: 1 – промежуточный вал с шарниром; 2 – карданный шарнир; 3 – болт стяжной; 4 – верхний кожух; 5 – выключатель зажигания; 6 – рулевое колесо; 7 – вал рулевого управления; 8 – рычаг регулировки наклона рулевой колонки; 9 – уплотнительное кольцо; 10 – нижний кожух; 11 – кронштейн рулевой колонки.

Рис. 5-3. Система гидроусилителя рулевого управления: 1 – масляный насос гидроусилителя рулевого управления; 2 – прокладка; 3 – болт; 4 – шланг высокого давления; 5 – шланг подводящий, 6 – крышка с указателем уровня жидкости; 7 – масляный бак; 8 – винтовой хомут; 9 – рулевой механизм; 10 – шланг низкого давления. Возможные неисправности, их причины и методы устранения

|

||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 464; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.013 с.) |

Рис. 4-8. Выпрессовка шарниров верхнего рычага:

Рис. 4-8. Выпрессовка шарниров верхнего рычага:

Устройство задней подвески показано на рис. 4-12.

Устройство задней подвески показано на рис. 4-12.

Проверка технического состояния

Проверка технического состояния