Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Если при ремонте заменялись детали валов, то валы необходимо отбалансировать.Содержание книги

Поиск на нашем сайте

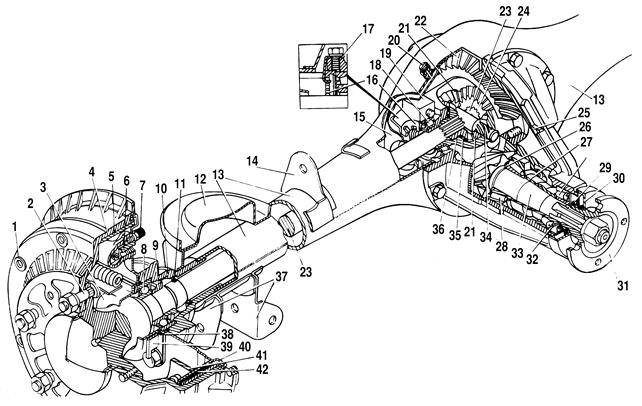

После балансировки смажьте подшипники карданных шарниров смазкой №158 или Фиол-2У через пресс-масленки. Нагнетать смазку следует до выхода ее через уплотнения. Задний мост Устройство заднего моста показано на рис. 3-51.

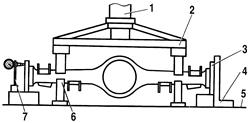

Рис. 3-51. Задний мост: 1 – декоративный колпак; 2 – болт крепления тормозного барабана и колеса; 3 – маслоотражатель подшипника полуоси; 4 – тормозной барабан; 5 – чугунное кольцо барабана; 6 – колесный цилиндр заднего тормоза; 7 – штуцер для прокачки тормозов; 8 – подшипник полуоси; 9 – запорное кольцо подшипника; 10 – фланец балки заднего моста; 11 – сальник; 12 – чашка пружины подвески; 13 – балка заднего моста; 14 – кронштейн крепления верхней продольной штанги задней подвески; 15 – направляющая полуоси; 16 – регулировочная гайка подшипника дифференциала; 17 – стопорная пластина гайки; 18 – подшипник коробки дифференциала; 19 – крышка подшипника; 20 – сапун; 21 – сателлит; 22 – ведомая шестерня главной передачи; 23 – полуось; 24 – шестерня полуоси; 25 – картер редуктора заднего моста; 26 – регулировочное кольцо; 27 – распорная втулка подшипников; 28 – подшипники ведущей шестерни; 29 – сальник ведущей шестерни; 30 – грязеотражатель; 31 – фланец; 32 – маслоотражатель; 33 – ведущая шестерня главной передачи; 34 – ось сателлитов; 35 – опорная шайба шестерни полуоси; 36 – коробка дифференциала; 37 – кронштейн крепления деталей подвески; 38 – пластина крепления подшипника полуоси; 39 – держатель болтов крепления пластины; 40 – щит заднего тормоза; 41 – колодка заднего тормоза; 42 – накладка тормозной колодки. Возможные неисправности, их причины и методы устранения

Повышенный шум со стороны задних колес

Постоянный повышенный шум при работе заднего моста

Шум при разгоне автомобиля и торможении двигателем

Шум при движении на повороте

Стук в начале движения

Утечка масла

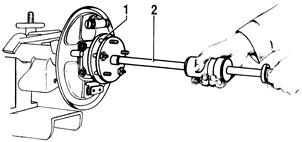

Снятие и установка заднего моста Снятие и установка балки заднего моста описаны в подразделе «Задняя подвеска». Для снятия заднего моста достаточно отсоединить штанги подвески и амортизаторы только от балки заднего моста. При установке заднего моста гайки болтов крепления штанг затягивайте в соответствии с указаниями подраздела «Задняя подвеска». После установки прокачайте тормозную систему и отрегулируйте рабочую и стояночную тормозные системы согласно указаниям раздела «Тормоза». Через маслоналивное отверстие заправьте трансмиссионным маслом задний мост. Разборка и сборка заднего моста Разборка. Снимите с моста трубопровод с тройником тормозной системы, отсоединив при этом концы трубок от тормозных колесных цилиндров. Установите мост на стенд для ремонта и слейте масло из картера. Сняв тормозной барабан и отвернув гайки крепления щита тормоза выталкивателем 67.7823.9516 (рис. 3-52), выньте полуось в сборе с маслоотражателем, пластиной крепления подшипника, подшипником и запорным кольцом. Снимите щит тормоза и уплотнительное кольцо. При необходимости замены выньте сальник из фланца балки моста.

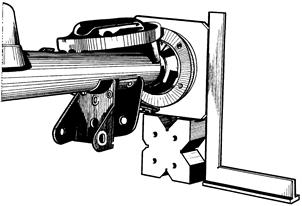

Рис. 3-52. Выпрессовка полуоси: 1 – полуось; 2 – выталкиватель 67.7823.9516.

Выполните те же операции на другом конце балки, затем снимите редуктор. Сборку заднего моста проводите в последовательности, обратной разборке. При этом: · резьбу болтов крепления редуктора смажьте герметиком, предварительно обезжирив их и резьбовые отверстия в балке заднего моста; · сальник подшипника полуоси перед установкой покройте смазкой Литол-24, а при установке сальника во фланец балки, пользуйтесь оправкой А.70157; · смажьте графитовой смазкой или смазкой ЛСЦ-15 посадочный поясок полуоси и поверхность ее фланца, соприкасающуюся с барабаном. Тормозные барабаны устанавливайте после установки заднего моста на автомобиль и закрепления на рычагах привода стояночного тормоза наконечников троса. Проверка балки заднего моста Тщательно проверьте техническое состояние балки, особенно при ремонте автомобиля, потерпевшего аварию. Деформированная балка может стать причиной шума заднего моста и ускоренного износа шин. Деформацию балки моста проверяют как в горизонтальной, так и в вертикальной плоскостях. Прикрепив к каждому концу балки фланец А.70172, установите балку фланцами на одинаковые призмы, расположенные на проверочной плите длиной не менее 1600 мм так, чтобы поверхность прилегания картера к балке находилась в вертикальной плоскости.

Величину деформации проверяют щупом. Если щуп 0,2 мм проходит на каком–либо фланце, необходимо выправить балку.

Рис. 3-53. Проверка вертикальных деформаций балки заднего моста угольником по наружной поверхности фланца А.70172. Рис. 3-54. Проверка скручивания балки заднего моста угольником по боковой поверхности фланца А.70172.

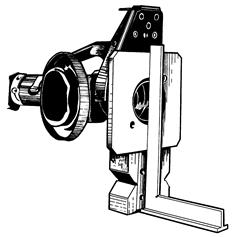

Угольником (рис. 3-55) проверьте перпендикулярность поверхности крепления редуктора относительно опорной поверхности фланца А.70172. Щуп 0,2 мм не должен проходить.

Рис. 3-55. Проверка перпендикулярности поверхности крепления редуктора.

Поверните балку моста на 90° и установите ее на призмы. Приложенный к наружной поверхности фланца (рис. 3-56) угольник должен плотно прилегать, в противном случае проверьте величину деформации щупом. Щуп 0,2 мм не должен проходить.

Рис. 3-56. Проверка горизонтальных деформаций балки заднего моста угольником по наружной поверхности фланца А.70172.

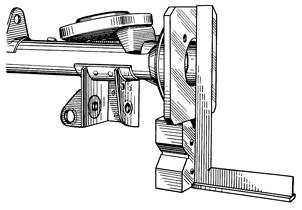

При деформации, превышающей указанную величину, выправьте балку, придерживаясь указаний, приведенных ниже. После выполнения правок, тщательно промойте балку, магнитную пробку очистите, установите на место и проверьте: · качество сварных швов и герметичность балки; · чистоту внутри балки (отсутствие заусенцев, стружки и остатков масла) и чистоту сапуна балки. После этого балку покрасьте снаружи для предохранения от коррозии. Правка балки заднего моста Прикрепите к каждому концу балки фланцы А.70172 (используемые для правки, а не для проверки балок) и установите ее на опоры гидравлического пресса так, чтобы концы прижимной траверсы 2 (рис. 3-57) находились в зоне деформации. Наиболее вероятное расположение зоны на расстоянии 200–300 мм от торцев фланца балки.

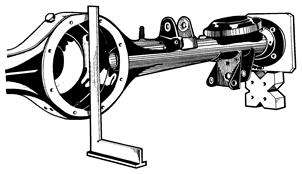

Рис. 3-57. Схема правки балки заднего моста: 1 – гидроцилиндр; 2 – прижимная траверса; 3 – фланец А.70172; 4 – угольник; 5 – стол пресса; 6 – упор; 7 – стойка индикатора. Установите стойку 7 с индикатором так, чтобы ножка индикатора упиралась в верхнюю часть боковой поверхности фланца, а стрелка индикатора стояла на делении, равной величине деформации балки, замеренной щупом при проверке балки. С другой стороны балки установите или стойку с индикатором или угольник 4. Установив под балку (в зоне деформации) ограничительные упоры 6, выправьте гидравлическим прессом балку последовательно в горизонтальной и вертикальной плоскостях, контролируя результаты правки по индикатору или щупом по угольнику 4. Максимальное усилие пресса во время правки балки не должно превышать 98 кН (10000 кгс), чтобы не произошло чрезмерной деформации сечения кожуха.

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 294; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.171.136 (0.009 с.) |

Проверьте деформацию балки, приставляя угольник к наружной (рис. 3-53) и боковой (рис. 3-54) поверхностям фланца А.70172; если балка не деформирована, угольник будет прилегать плотно.

Проверьте деформацию балки, приставляя угольник к наружной (рис. 3-53) и боковой (рис. 3-54) поверхностям фланца А.70172; если балка не деформирована, угольник будет прилегать плотно.