Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Восстановление марганца, кремния, фосфора и других элементовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

В доменную печь с шихтовыми материалами, кроме оксидов железа, поступают оксиды элементов Мn, Cr, Al, Mg, Ca, Si, P и др. Они так же, как и оксиды железа, подвергаются воздействию высоких температур и восстановительной атмосферы. Результаты этого воздействия зависят от химической прочности оксидов. Чем прочнее оксид, тем в меньшей мере он подвержен восстановлению. Данные по распределению элементов между чугуном, шлаком и газом в процессе доменной плавки представлены в таблице 1.

Таблица 1 - Распределение элементов между чугуном, шлаком и газом в условиях доменной плавки (в чугун переходит количество за вычетом переходящего в шлак и газ)

Сравнительная характеристика прочности оксидов некоторых элементов показана на рисунке 24. Оксиды, прочность которых характеризуется линиями, расположенными выше линии 7 (реакция 2Fe + О2 = 2FeO), в доменной печи восстанавливаются сравнительно легко в зоне умеренных температур за счет СО и Н2. К ним относятся Fe2О3 и Fe3О4, МnО2, Мn2О3, Мn3О4, CuО2 и NiO. Медь и никель в доменной печи восстанавливаются полностью, переходя в чугун. Оксиды, прочность которых характеризуется линиями, расположенными ниже линии 7, восстанавливаются труднее, чем железо из закиси железа, или вовсе не восстанавливаются и полностью переходят в шлак. Например, хром из окисла Сr2O3 восстанавливается и переходит в чугун почти полностью. Марганец из МnО восстанавливается на 50–70%, а кремний из SiO2 – лишь в незначительных количествах. Восстановление этих элементов протекает при высоких температурах за счет углерода кокса. Оксиды А12O3, CaO, MgO вследствие большого химического сродства элементов к кислороду в доменной печи практически не восстанавливаются, а переходят в шлак. Mn, Si и Р являются постоянными примесями чугуна, определяющими его качество и назначение. 1. Восстановление марганца. В доменную печь марганец поступает с марганцевыми и иногда с железными рудами в виде оксидов MnО2, Mn2О3, Mn3О4 и MnО, входящих в состав минералов пиролюзита, псиломелана, гаусманита, родохрозита и др. его восстановление протекает ступенчато по схеме

MnО2→Mn2О3→Mn3О4 → MnО → Mn.

Первые два оксида легко отдают кислород, восстанавливаясь до Mn3О4. Реакции восстановления MnО2 и Mn2О3 протекают в верхней части печи необратимо с выделением значительного количества тепла

3MnО2 + 2СО → Mn3О4 +2СО2 + 101600 ккал, (70) Mn2О3+СО → Mn3О4 + СО2 + 40660 ккал. (71)

Выделяемое тепло не может быть использовано в доменной печи, оно уносится отходящими газами. При проплавке большого количества сырой марганцевой руды (например, при выплывке ферромарганца) температура отходящих газов нередко достигает 600 – 700° С, что отрицательно сказывается на стойкости металлоконструкций колошника. Поэтому желательно марганцевую руду подвергать агломерации не только из соображений ее окускования, но и с целью вынесения экзотермических реакций восстановления высших оксидов марганца за пределы доменной печи. Оксид Mn3О4 также сравнительно легко восстанавливается в доменной печи за счет СО при температурах 400-600 ° С

Mn3О4 + m"СО = 3МnО +(m"- 1)СО + СO2 + 12400 ккал. (72)

Восстановление марганца из закиси марганца в доменной печи протекает практически полностью за счет углерода кокса при температуре выше 1000° С по реакции

MnO + C → Мn + СО - 68640 ккал. (73)

Температура начала восстановления марганца из закиси совпадает с температурой начала образования шлака в присутствии закиси марганца. Поэтому наряду с получением металлического марганца образуется его силикат MnO + SiО2→ MnSiО3, затрудняющий восстановление марганца. С повышением содержания извести в шлаке, условия восстановления марганца из силикатов улучшаются благодаря вытеснению закиси марганца из силиката известью

MnSiО3 + 2CaO → Ca2SiО4 + MnO, + MnO + C → Мn + СО MnSiO3 + 2CaO4 + С → Ca2SiO4 + Mn + CO, (74)

Марганец распределяется между чугуном, шлаком и газом. При выплавке передельного, чугуна примерно 50 – 65% Мn переходит в чугун, 5 – 10% марганца испаряются, окисляясь в верхней части печи до Mn3О4, и уносятся газами, а остальной марганец в виде МnО переходит в шлак. С увеличением концентрации марганца в доменной печи, например при выплавке ферромарганца, степень извлечения его в сплав достигает 70–80%. Для максимального перевода марганца в сплав необходимо: высокая температура в горне, достигаемая увеличением расхода кокса, повышением нагрева дутья, при обогащении кислородом; повышенная основность шлака, способствующая разрушению силикатов марганца, и уменьшение относительного выхода шлака. 2. Восстановление кремния. В доменную печь кремний поступает в виде кремнезема или силикатов, содержащихся в шихтовых материалах. Оксид SiО2 намного прочнее оксидов марганца и железа, поэтому восстановление кремния может протекать только в нижней части печи за счет углерода кокса с поглощением большого количества тепла. Переход кремния в чугун зависит от температуры в горне, химического состава шлака и его свойств. При выплавке передельного чугуна содержание кремния в нем обычно не превышает 1%, при выплавке литейных чугунов оно возрастает до 3,75%, а при выплавке ферросилиция – до 15%. Получить в доменной печи сплав содержащий, более 15% Si невозможно по температурным условиям. Ферросилиций, содержащий 45 и 75% Si, получают в электрических, ферросплавных печах при более высоких температурах, чем в горне доменной печи. Восстановление кремния также протекает ступенчато с образованием промежуточного окисла (моноокиси кремния):

SiO2 + C → SiО + CO + SiO + 2C → Si + CO SiО2 + 2C → Si + 2CO – 151900 ккал. (75)

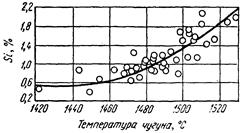

Восстановление кремния углеродом начинается при 1500 °С. Кремний восстанавливается из кремнезема, находящегося в расплаве и в значительной мере связанного с CaO, MgO и другими оксидами. Чем меньше свободного кремнезема в шлаке, тем труднее восстановление кремния. Для максимального восстановления кремния необходимы: высокая температура в нижней части печи и по возможности более кислый и тугоплавкий шлак, что при выплавке высококремнистого чугуна можно обеспечить увеличением содержания в нем глинозема. Содержание кремния в чугуне используют как показатель теплового состояния горна и температуры жидких продуктов плавки. Уменьшение содержания кремния в чугуне свидетельствует о снижении его температуры и, наоборот, увеличение содержания кремния в чугуне свидетельствует о повышении температуры (см. рисунок 29).

Рисунок 29 - Взаимосвязь температуры и содержания кремния в чугуне

Повышение нагрева горна для выплавки высококремнистого чугуна требует увеличения расхода кокса. При выплавке литейного чугуна расход кокса увеличивают на 5–15%, а при выплавке доменного ферросилиция расход кокса достигает 1300 – 1500 кг на тонну сплава, т. е. в 3 раза больше, чем на выплавку одной тонны передельного чугуна. 3. Восстановление фосфора. Фосфор содержится во всех материалах доменной шихты, но наибольшее количество его, достигающее иногда 1,2 и даже 1,5%, содержится в железорудных материалах. В шихтовых материалах фосфор находится преимущественно в виде фосфата кальция Са3(РО4)2, входящего в состав минерала апатита. В железных рудах фосфор иногда встречается в виде гидрофосфата железа - вивианита Fe3(PО4)2∙ 8Н2О. В условиях доменной плавки фосфор на 100% восстанавливается и практически полностью переходит в чугун. Единственным способом снижения его содержания в чугуне является загрузка в печь материалов с низким содержанием фосфора. Восстановление фосфора из свободного оксида Р2О5 происходит косвенным путем за счет СО и Н2 при температуре около 800 °С. Из фосфата железа Fe3(PО4)2 восстановление фосфора водородом начинается уже при температуре 400 °С, а оксидом углерода – при температуре 500–700 °С, но наиболее интенсивно непрямое восстановление фосфора протекает соответственно при температурах 900–1000 и 1000–1200 °С с образованием фосфида железа и фосфора, которые растворяются в чугуне. Восстановление фосфата железа 2Fe3(PО4)2 описывается уравнениями

2Fe3(PО4)2 + 16CO → 3Fe2P + P + 16CО2, (76) 2Fe3(PО4)2 + 16C → 3Fe2P + P +16CO. (77)

Реакция (76) идет при температурах ниже 1000° С, а реакция (77) – при температурах выше 1000° С. Восстановление фосфора из фосфата кальция Са3(РО4)2 идет только при 1200 °С и выше в основном из шлака за счет углерода кокса. Это объясняется более высокой химической прочностью фосфата кальция по сравнению с прочностью фосфата железа. Восстановление фосфора из фосфата кальция облегчается в присутствии свободного кремнезема, который взаимодействует с оксидом кальция фосфата, освобождая фосфорный ангидрид Р2О5 от химических связей. Процесс восстановления фосфора из фосфата кальция в присутствии кремнезема описывается реакциями

2Ca3(PО4)2 + 3SiО2 → 3Ca2SiО4 + 2P2О5 - 917,890 МДж (219 280 ккал), + 2Р 2 О 5 +10С → 4Р + 10СО -1843,640 МДж (440300 ккал) 2Ca3(PO4)2+3SiO2+10C→3Ca2SiО4 +4P+10CO-2761,530 MДж (659580 ккал). (78)

4. Восстановление хрома. Хром встречается в виде примеси в некоторых железных рудах в соединении FeO×Сr2O3. Восстановление его протекает при высоких температурах за счет углерода кокса по схеме Сr2O3 → СrО→Сr. Хром на 80-90% восстанавливается и переходит в чугун. Полнота восстановления хрома по сравнению с марганцем объясняется тем, что хром не образует силикатов. В доменной печи можно выплавлять 40%-ный феррохром, используемый для легирования стали. Однако в связи с высоким расходом кокса на его выплавку, плохой текучестью сплава и высоким содержанием углерода выплавлять феррохром в доменных печах невыгодно. 5. Восстановление титана. Титан является аналогом кремния, но обладает более высоким сродством к кислороду. Он содержится в рудах либо в виде свободной окиси титана, либо в виде титанита железа, образующего минерал ильменит FeO∙ТiО2. Ильменит является составной частью титаномагнетитовых руд. При плавке этих руд в доменной печи титан в основном в виде оксидов переходит в шлак, степень его восстановления не превышает 5-10%. В настоящее время из титаномагнетитовых руд выделяют минерал ильменит, переводят оксиды титана в шлак, затем в специальных агрегатах получают четыреххлористый, титан TiCl4, из которого титан восстанавливают магнием. 6. Восстановление ванадия. Ванадий в виде оксидов в небольших количествах (до 1%) входит в состав железных руд, чаще всего фосфористых или титаномагнетитов. Восстановление ванадия из оксидов протекает ступенчато: V2O5 → V2O3 →VO →V. Высший оксид V2O5 легко отдает кислород и может восстанавливаться оксидом углерода и водородом. Низшие оксиды V2O3 и VO восстанавливаются углеродом кокса в зоне высоких температур. При основных шлаках и высоком нагреве горна степень восстановления ванадия в чугун достигает 75 – 88%. 7. Никель – легирующий элемент. Он содержится в некоторых железных рудах в незначительных количествах (сотые доли процента) в виде оксидов. В доменной печи никель из оксидов восстанавливается ступенчато в верхней части шахты непрямым путем. Восстановление его заканчивается при температуре около 900 °С. В доменной печи никель полностью переходит в чугун, а из чугуна в сталь. 8. Медь иногда содержится в рудах в виде оксидов СuО и СuО2. В доменной печи эти оксиды уже при температуре около 100° С полностью восстанавливаются, переходят в чугун, а затем и в сталь, резко снижай ударную вязкость металла. Поэтому в большинстве случаев медь считается вредной примесью в рудах. Только при производстве антикоррозионной стали, когда не требуется высокой прочности металла, медь является полезной примесью. 9. Мышьяк – аналог фосфора. Он встречается в фосфористых рудах в виде оксидов. В доменной печи полностью восстанавливается оксидом углерода, водородом и углеродом и переходит в чугун. В отличие от фосфора мышьяк в виде As2О3 частично улетучивается с газами. 10. Цинк содержится в некоторых рудах в виде оксидов и сернистых соединений. В доменной печи он легко восстанавливается, но в чугун не переходит, а испаряется и, поднимаясь с газами, в зоне умеренных температур окисляется диоксидом углерода и водяными парами до ZnO. Последняя частично уносится газами, частично отлагается в порах и швах кладки, разрушая ее, а частично с шихтовыми материалами опускается в нижние горизонты печи, где восстанавливается до цинка, который снова возгоняется, образуя своеобразный круговорот, способствуя накоплению окиси цинка и разрушению кладки печи, а иногда и стального кожуха печи. 11. Свинец. восстанавливается из соединений PbS и PbSO4 и лишь незначительно уносится газами. Основное его количество скапливается в горне под слоем чугуна. Обладая высокой жидкоподвижностью в перегретом состоянии, свинец проникает в мельчайшие поры и зазоры в кладке лещади и горна и разрушает ее. Образование чугуна и шлака в доменной печи

9.1 Науглероживание железа и образование чугуна

Чугун – многокомпонентный сплав, в котором согласно диаграмме Fe-C содержится более 2,14% углерода. Восстановленное в доменной печи из руды железо поглощает углерод и другие элементы, образуя чугун. Процесс науглероживания железа начинается с момента его появления в виде твердой губки в зоне умеренных температур (400-600° С). Свежевосстановленное железо служит катализатором реакции распада окиси углерода на сажистый углерод и диоксид углерода. Эта реакция протекает на поверхности свежевосстановленного железа. Обладая повышенной химической активностью, сажистый углерод взаимодействует с атомами железа и образует карбиды железа по схеме

2CO→CО2 + C +39 600 ккал + 3Fe+С→Fe3C +3510 ккал 3Fe+2CO → Fe3C +CО2 +43110 ккал. (79)

Науглероживание губчатого железа по реакции (79) протекает при 400 – 600° С. По мере науглероживания железа температура плавления его понижается. Если чистое железо плавится при 1539° С, то сплав железа с углеродом, содержащий 4,3% С, плавится при 1135° С. Более интенсивно науглероживание протекает после перехода металла в жидкое состояние. Капли металла, стекая в горн печи, контактируют на поверхности кусков раскаленного кокса с углеродом, в результате чего содержание углерода в сплаве резко возрастает. Так, в пробах металла, извлеченных из распара доменной печи, при выплавке передельного чугуна содержится 3 – 3,5% С. На горизонте фурм за пределами зон горения содержание углерода в чугуне достигает 3,8 – 4,0%. Окончательное науглероживание металла происходит в горне печи. Взаимодействие расплавленного железа с углеродом протекает по реакции

3Feж+ C→Fe3C. (80)

Переход других элементов в чугун (марганца; кремния, фосфора и серы) осуществляется по мере их восстановления на различных горизонтах рабочего пространства печи. Марганец при выплавке передельного чугуна заметно переходит в металл уже в распаре, однако наиболее интенсивное насыщение чугуна марганцем происходит в заплечиках и горне при восстановлении марганца из его закиси. Основная масса кремния переходит в чугун в нижней части заплечиков и в горне. Марганец и хром, являясь карбидообразующими элементами, способствуют увеличению содержания углерода в чугуне. Кремний и фосфор, образуя более прочные с железом соединения (силициды и фосфиды), разрушают карбиды железа и понижают содержание углерода в чугуне. Если в передельном низкомарганцевом чугуне содержится 4 – 4,6% С, то в зеркальном чугуне, содержащем 10–25% Мn, углерода содержится 5 – 5,5%, а в 75%-ном ферромарганце содержание углерода достигает 7 – 7,5%. Наоборот, в литейном чугуне, содержащем 2,5% Si, содержание углерода не превышает 3,5%, а в ферросилиция (10 – 15% Si) содержание углерода понижается до 2% и ниже. Влияние различных элементов на содержание углерода в чугуне выражается формулой:

С = 4,6 - 0,27 Si – 0,32 Р + 0,03 Мn, (81)

где Si, Р, Мn – процентные содержания соответствующих элементов в чугуне. Таким образом, содержание углерода в чугуне определяется его составом и не поддается регулированию.

Образование шлака

В доменной печи шлак образуется под действием высоких температур в результате плавления пустой породы железосодержащих материалов и флюса, к которым в горне присоединяется зола сгоревшего кокса; Шлакообразующими окислами являются SiО2, СаО, MgO, Аl2О3, FeO, МnО, а также сульфиды металлов, преобладающим из которых является CaS. Образованию шлака предшествуют процессы размягчения и спекания пустой породы и флюса, сопровождающиеся образованием твердых растворов и различных химических соединений. Эти процессы представляют собой промежуточное звено при переходе, веществ из твердого состояния в жидкое. В процессе шлакообразования различают первичный, промежуточный и конечный шлаки. Первичный шлак появляется в начальной стадии шлакообразования в результате плавления легкоплавких соединений при температуре 1050 — 1100° С. Понижению температуры плавления и увеличению подвижности первичного шлака способствуют окислы FeO и МnО, восстановление которых не успевает завершиться к моменту начала шлакообразования. Содержание закиси железа в первичном шлаке по сечению печи неодинаково и может изменяться от 1—3 до 20—35% и даже более. Первичный шлак, перемещаясь в зоны с более высокими температурами, нагревается, а химический состав его непрерывно изменяется вследствие восстановления железа и марганца из соответствующих закисей и растворения в шлаке новых кoличеств СаО и MgO, увеличивающих количество шлака. В зоне промежуточных шлаков по мере повышения температуры происходит дальнейшее растворение в шлаке окислов кальция, магния, А12O3 и SiO2. FeO и МnО восстанавливаются до Fe и Мn. У горизонта фурм при нормальной работе печи в шлаке содержится не более 1% Fe. Конечный шлак образуется в горне после растворения в шлаке золы сгоревшего кокса и остатков извести и окончательного распределения серы между чугуном и шлаком. Состав конечного шлака значительно отличается от состава первичного прежде всего по содержанию закиси железа, которое в конечном шлаке не превышает 0,3 — 0,6%. В горне формируется конечный шлак, состав которого колеблется в следующих пределах, %: SiO2- 38 – 42; CaO – 38 - 48; Al2O3 - 6 – 20; MgO – 2 – 12; FeO – 0,2 – 0,6; MnO – 0,1 – 2,0; S – 0,6 – 2,5. Температура шлака составляет 1400 – 1560 оС. Состав шлака и его физические свойства оказывают существенное влияние на ход плавки и качество выплавляемого чугуна. Состав шлака для доменной печи выбирают исходя из требований к температуре плавления и вязкости. Вязкость оптимальных шлаков при выплавке передельного чугуна при 1500 °С не должна превышать 0,3— 0,35 Па-с, а температура плавления не должна превышать 1300 °С. Важной технологической характеристикой доменных шлаков является их основность, которая выражается отношениями: СаО/SiO2 или (CaO + MgO) /SiO2. Для удаления серы желательно иметь высокую основность шлака. Кроме того, повышение основности шлака повышает степень восстановления оксидов железа и марганца. Но, с другой стороны, у шлаков, имеющих высокую основность, резко повышается вязкость, что осложняет доменный процесс. С учётом выше изложенного основность шлака поддерживают в пределах 1,0 – 1,2, что, с одной стороны, обеспечивает и высокую десульфуризацию чугуна и в тоже время постепенное уменьшение вязкости при понижении температуры. На ход доменной плавки и конечные показатели процесса влияет выход шлака, который зависит от богатства ЖРМ. На различных заводах он колеблется от 330 – 400 до 600 кг на 1 тонну чугуна. При осуществлении доменной плавки всегда стараются вести процесс при минимальном выходе шлака для данных условиях плавки. Это приводит к уменьшению расхода кокса и увеличению производительности печи.

Десульфурация чугуна

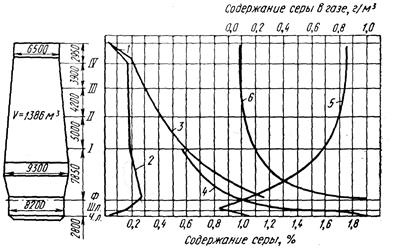

Сера в доменную печь вносится шихтовыми материалами. В руде и флюсе она находится в виде пирита FeS2 и сульфатов BaSО4 и CaSО4, в офлюсованном агломерате – в виде CaS, в коксе – в виде органических и минеральных соединений. Поступающая в печь сера распределяется между чугуном, газом и шлаком. В жидком чугуне может раствориться до 0,9% S, в то время как содержание ее в чугуне на выпуске не должно превышать 0,03 – 0,07%. В доменной печи удачно сочетаются условия, способствующие получению чугуна с низким содержанием серы, однако соблюдение их несколько ограничивает возможности форсирования хода доменных печей и достижения наилучших показателей плавки. Основное количество серы как на южных заводах (90 – 94%), так и на восточных (68 – 72%) вносится в доменную печь коксом; оставшееся количество серы вносится агломератом, окатышами и другими компонентами шихты. Сера, содержащаяся в агломерате и коксе, по-разному ведет себя в процессе движения шихты от колошника к горну. В офлюсованном агломерате сера прочно связана в сульфиды кальция и может переходить только в шлак при плавлении офлюсованной пустой породы. Сера агломерата не может перейти в газовую фазу даже в самых незначительных количествах Сера кокса на 50% переходит в газовую фазу при опускании кокса к фурмам, остальная часть серы кокса газифицируется в процессе горения (43 – 45%) и переходит с золой кокса в шлак (5 – 7%). На рисунке 30 приведена диаграмма распределения серы между шихтой и продуктами плавки в доменной печи. Газификации серы наиболее интенсивно идет в нижней части печи. Количество серы в газе на горизонте фурм достигает 1 г/м3, а затем очень быстро убывает до значения 0,2 г/м3 в нижней части шахты печи. Это говорит о том, что сера кокса перешедшая в газ, интенсивно поглощается из газовой фазы жидким шлаком и чугуном в зоне их образования. Поглощение серы офлюсованным агломератом из газовой фазы происходит и в зоне умеренных температур, причем интенсивность поглощения серы возрастает по мере увеличения содержания в агломерате свежевосстановленного железа и повышения температуры.

1– агломерат; 2 – металл; 3 – известняк, 4 – шлак; 5 – кокс; 6 – газ; Ч.л., Шл и Ф – оси соответственно чугунной и шлаковых леток и воздушных фурм

Рисунок 30 - Распределение серы между шихтой, и продуктами плавки в доменной печи

Количество серы, переходящей в газ, зависит от условий плавки и вида выплавляемого чугуна и может изменяться от 2 до 50%. С переводом доменных печей на офлюсованный агломерат при выплавке передельного чугуна количество серы, переходящей в газ не превышает 4 – 5,5%. При выплавке ферросплавов переход серы в газ достигает 30–50%. Образовавшийся в печи металл, плавясь и стекая в горн, наиболее интенсивно поглощает серу из газа в нижней части печи. На горизонте фурм содержание серы в металле достигает 0,3%, а затем резко снижается при прохождении капель чугуна через слой образовавшегося шлака Содержание серы в шлаке интенсивно возрастает от 1% на горизонте фурм до 1,8% в конечной шлаке. Эффективность удаления серы в доменной печи оценивается коэффициентом распределения серы между шлаком и чугуном, выражающим отношение содержания серы в шлаке и чугуне

где Ls – коэффициент распределения серы; (S) – содержание серы в шлаке, %; [S] – содержание серы в чугуне, %.

Сера в шлаке находится в соединениях CaS, MgS, MnS и FeS. В чугуне сера устойчиво может находиться только в виде FeS. Сульфиды кальция и магния в чугуне нерастворимы, а сульфид марганца растворяется незначительно. Так как оставшаяся в печи сера распределяется между чугуном и шлаком, то для понижения содержания ее в чугуне необходимо создать условия, при которых возможно большее количество серы было бы связано с кальцием и магнием, сульфиды которых растворяются только в шлаке. Реакции десульфурации протекают за счет извести и магнезии

CaO + FeS → CaS + FeO. (83)

Реакции наиболее интенсивно протекает при прохождении капель чугуна через слой шлака. Для успешного хода реакции (83) необходимо увеличение основности шлака, понижение в шлаке содержания закиси железа путем восстановления ее углеродом и высокий нагрев горна, обеспечивающий высокую, подвижность шлака и расход тепла на восстановление закиси железа – продукта реакции десульфурации. Суммарная реакция десульфурации с учетом восстановления закиси железа имеет вид

CaO+FeS+C→CaS+Fe+CO - 33730 ккал. (84)

Аналогичная реакция может протекать и при взаимодействии с магнезией, но значение ее в обессеривании чугуна во много раз меньше по сравнению с реакцией (84). С повышением основности и температуры шлака его обессеривающая способность к чугуну увличивается. Оксид марганца MnO разжижает шлак, а марганец в чугуне облегчает восстановление железа из шлака, способствуя обессериванию чугуна известью. На содержание серы в чугуне, кроме рассмотренных факторов, влияет относительное количество шлака и количество серы, остающейся в печи

где [S] – содержание серы в чугуне, %; Soct – количество серы, остающейся в печи, кг/т чугуна; n – относительное количество шлака, т/т.

Из формулы (85) следует, что содержание серы в чугуне возрастает при увеличении количества серы, остающейся в печи, и уменьшении относительного количества шлака (количество шлака на единицу чугуна). В связи с тем, что в печи при выплавке передельного чугуна остается 95 – 98% серы, уменьшить ее количество можно только снижением расхода кокса – основного поставщика серы. При неизменном коэффициенте распределения серы уменьшение количества шлака ухудшает условия десульфурации. Однако с увеличением n, как правило, уменьшается Ls, вследствие чего произведение Ls в знаменателе формулы (85) изменяется незначительно. В то же время увеличение количества шлака вызывает повышенный расход кокса, что увеличивает Soct. Важнейшим условием получения малосернистого металла является длительность контакта чугуна и шлака. Установлено, что основная часть серы удаляется из чугуна, когда он в виде капель стекает в горн через слой шлака. Чем толще слой шлака над слоем чугуна, тем длиннее путь капелек чугуна в слое шлака и тем лучше обессеривание чугуна. После того как чугун и шлак разделяются в горне, обессеривание чугуна шлаком возможно лишь на границе раздела. Так как значения коэффициентов диффузии серы в шлаке и чугуне очень малые, обессеривание чугуна под слоем шлака незначительно. Содержание серы в чугуне можно понизить внедоменной десульфурацией. В качестве обессеривающих присадок применяют кальцинированную соду NaСО3, известь СаО и металлический магний. Сода является активным обессеривающим веществом. Присадка ее к металлу осуществляется чаще всего подачей на желоб или в ковш во время выпуска чугуна из доменной печи. При соприкосновении с жидким чугуном сода плавится, образуя на поверхности металла слой активного по отношению к сере шлака. Обессеривание идет по реакции

Na2CО3 + FeS+С → Na2S + Fe + СО + СО2 - 8350 ккал. (86)

После обессеривания содовый шлак необходимо удалить с поверхности чугуна, так как при остывании металла сера может снова перейти из шлака в чугун. Кроме того, содовый шлак взаимодействует с футеровкой ковша и разрушает ее. При обессеривании известью протекают реакции

FeS + СаО → FeO + CaS. (86)

Процесс обессеривания идет, тем активнее, чем выше концентрация извести, чем выше температура чугуна и чем больше активная поверхность соприкосновения чугуна с известью. Магний является наиболее сильным десульфуратором. При расходе магния 0,2% от массы чугуна можно добиться снижения содержания серы в чугуне от 0,15 до 0,003%. Обессеривание чугуна осуществляется парами магния по реакции

FeS + Mg → Fe + MgS. (87)

|

||||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 1911; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.120.13 (0.012 с.) |

, (82)

, (82) , (85)

, (85)