Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производство металлургического коксаСтр 1 из 45Следующая ⇒

Кокс выполняет следующие функции. Является источником тепла, необходимого для протекания эндотермических реакций восстановления окислов, подогрева шихты и восстановительных газов до температур, обеспечивающих скорость протекания реакций, а также плавления и перегрева жидких продуктов плавки и доведения их до необходимой жидкотекучести, позволяющей удалять их из горна печи. Обеспечивает проведение процессов восстановления, а также является поставщиком углерода для науглероживания металла и восстановления трудновосстановимых оксидов. Выполняет роль разрыхлителя шихты в зонах, где плавильные материалы еще находятся в твердом и пластичном состоянии, обеспечивает достаточную газопроницаемость столба шихты, предотвращает слипание железорудных материалов и играет важную роль в распределении шихтовых железорудных материалов по горизонтальному и вертикальному сечениям пространства печи. Обеспечивает формирование гарниссажа, заменяющего огнеупорную кладку по мере ее выгорания, а также выполняет функцию насадки, которая вызывает в нижних зонах печи перегрев и дренаж жидких продуктов плавки при наличии мощного встречного газового потока.

Технология коксования

Высокотемпературного коксование угля заключается в прокаливании каменного угля без доступа воздуха при 900–1100°С в течение 14–18 ч. Перед загрузкой в коксовую печь угольная шихта измельчается до фракции 3 мм. Компоненты шихты усредняются по составу на специальных складах, затем тщательно смешиваются. Нагрев шихты в печи происходит теплопроводностью от двух стен, внутри которых в отопительных простенках сжигается смесь доменного и коксового газов при температурах до 1350–1400°С. Задача процесса коксования состоит в удалении основной массы летучих веществ (до 30%) в коксовой печи и создании прочного кускового продукта, содержащего не более 1,5–2% летучих веществ, для предотвращения разрушения кокса в доменной печи. Различают следующие последовательные стадии коксования (см. рисунок 3): 1 Сушка угля при температуре до 100–120 °С целью удаления влаги. 2 Нагрев угля до 300–350 °С с целью возгонки до 50% летучих веществ. 3 Размягчение и плавление угля при нагреве до 500 °С.

4 При 500–600 °С расплав затвердевает в виде еще слабого в механическом отношении продукта – полукокса, содержащего обычно еще около 50% всех летучих исходной угольной шихты. 5 При 600–1100 °С удаляются летучие, происходит графитизация кокса, при этом его прочность и твердость возрастают в 30–40 раз.

1- слой сушки; 2 –слой начального разложения; 3 – пластический слой; 4 – слой полукокса; 5 – слой кокса; 6 – стенки камеры; 7- выделения летучих веществ и смолы; 8 – выделение водяного пара и смолы

Рисунок 3 – Стадии коксования угля

Из 1 т сухой угольной шихты получают около 800 кг кокса и 300–330 м3 коксового газа, содержащего смолы, аммиак, серу, Н2, углеводороды, N2, СО2 и др. После извлечения из «грязного«коксового газа смол, аммиака, бензола и другие ценные компоненты, очищенный коксовый газ используют для отопления коксовых батарей, регенераторов и др. Очищенный коксовый газ содержит, %: 60 Н2; 26 СН4; 2,7 N2; 2,6 СО2; 2,2 СmНn; 0,5 О2. Готовый пирог кокса выгружается в тушильный вагон и по традиционной технологии заливается водой (4-5 м3/т кокса). Мгновенное охлаждение создает в кусках кокса значительные внутренние напряжения, измельчает кокс, увеличивает его трещиноватость. Тепло коксового пирога теряется при такой технологии безвозвратно. Технология сухого тушения кокса холодным азотом - раскаленный (1000-1050 °С) кокс загружается сверху в бункер, через который непрерывно продувается азот. Расход циркулирующего по контуру охлаждения азота составляет 75000-80000 м3/ч. После парового котла остаточная теплота азота может быть использована для сушки и подогрева угольной шихты перед коксованием.

Качество кокса

Качество кокса характеризуется следующими показателями. 1. Технический анализ, в соответствии с которым определяются: - содержание остаточных летучих веществ в коксе, которое характеризует завершенность процесса коксования и не должен превышать 1,5%; - содержание золы, которая является кислой пустой породой, то есть снидает содержание в коксе горючего углерода и вызывает ухудшение ТЭП доменной плавки: каждый 1 % увеличения зольности приводит к снижению производительности доменных печей на 1-2% и повышению удельного расхода кокса на 1,2-2,0%;

- содержание серы в коксе осложняет доменный процесс, так для ее удаления необходимо работать с высокоосновными вязкими шлаками, что ухудшает ТЭП плавки: при увеличении содержания се еры в коксе на 0,1% удельный расход кокса в среднем возрастает на 1-1,4%; - влажность кокса зависит от способа и режима тушения, и влияет на его прочность и расход на доменную плавку; - содержание нелетучего углерода повышает качество кокса – обычно достигает 83-88%. 2. Физико-механические свойства: - прочность на удар и истирание, определяемая по стандартной методике при испытании пробы кокса в стандартном барабане. Прочность на удар характеризуется выходом фракции >25 мм (М25) после испытания, а прочность на истирание - выходом фракции 10-0 мм (М10); - гранулометрический состав. Оптимальная крупность кокса для доменной плавки 40-60 мм; - пористости (45–55%) и насыпная масса кокса (около 450 кг/м3). 3. Физико-химические свойства: - горючесть кокса определяется скоростью взаимодействия его вещества с кислородом; - реакционная способность кокса определяется его способностью взаимодействия с диоксидом углерода при 1100 °С. Подготовка железных руд к окускованию

Железо является распространенным в природе элементом, его содержание в земной коре составляет 4,2%. Больше содержится в ней только кислорода (49,7%), кремния (26%) и алюминия (7,45%). Рудами называются такие горные породы, из которых экономически целесообразно извлечение металла или необходимого элемента. В соответствии с этим железными рудами называются горные породы, из которых экономически целесообразно извлекать железо. Промышленным месторождением руд считается такое скопление руд, которое экономически целесообразно разрабатывать. Опыт показывает, что эксплуатация железорудного месторождения целесообразна и имеет перспективу при запасах около 250–500 млн. т. Руда состоит из рудного (рудообразующего) минерала, пустой породы и примесей. Извлекаемый элемент находится в рудном минерале. Рудные минералы железных руд представляют собой оксиды, карбонаты железа и некоторые другие соединения. Различают следующие минералогические типы железных руд. 1. Красный железняк – руда, образованная безводным оксидом железа Fe2O3 – гематитом. Красный железняк является самым распространенным видом руды, обычно характеризуется высоким содержанием железа (до 55-58%) и низким содержанием вредных примесей. 2. Бурый железняк – руда, образованная водными оксидами железа Fe2O3·nH2O (выделяют следующие водные оксиды железа: n < 0,5 – гидрогематит, n = 0,5 – турьит, n = 1,0 – гётит, n = 1,3 – гидрогётит, n = 1,5 – лимонит, n = 2,0 – ксантосидерит, n = 3,0 – лимнит). Бурые железняки содержат до 40% железа, обладают высокой пористостью и восстановимостью. 3. Магнитный железняк – руда, образованная магнитным оксидом железа Fe3O4 – магнетитом (содержание железа 30-50% и серы до 4,0%). От других железосодержащих минералов отличается магнитными свойствами, что позволяет ее эффективно обогащать магнитной сепарацией. Магнетит - изоморфная смесь оксидов железа (FeO·Fe2O3). Под действием влаги и кислорода атмосферы он окисляется по реакции FeO + O2 → 2Fe2O3, т.е. переходит в оксид железа (III), но с кристаллической решеткой магнетита – мартит. Степень перехода магнетита в мартит определяют отношением общего содержания железа в руде к железу, находящемуся в виде FeO

В зависимости от величины коэффициента k образуются минералы со следующими названиями: k < 3,5 – магнетит, k = 3,5–7,5 – полумартит, k > 7,5 – мартит. 4. Сидеритовая руда (шпатовый железняк) - образована карбонатом железа – сидеритом FeСО3. Характеризуется низким содержанием железа (28–35%) и высокой восстановимостью. 5. Ильменит FeTiO3 – титанат железа, образует титаномагнетитовые руды. Практически не встречаются железные руды, в которых все железо находилось бы в виде одного соединения (оксида или карбоната). Даже в самом «чистом» красном железняке есть незначительное количество оксида FeO, поэтому при определении минералогического типа следует исходить из содержания преобладающего оксида. Для определения минералогического типа руды достаточно знать общее содержание в руде железа, оксида FeO и потерь при прокаливании (п.п.п.). Если в руде содержится до 5% FeO, т.е. основная масса железа находится в виде Fe2O3 и потери при прокаливании невелики (до 5%), то это – красный железняк. В магнитных железняках, а также в окисленных видах магнетита – мартитах и полумартитах потери при прокаливании тоже малы, но значительно содержание FeO (5-20%). Степень окисленности таких руд определяется по уравнению (1) Значительные потери при прокаливании имеют бурые железняки и сидериты. В первом случае потери при прокаливании – это гидратная влага, во втором – двуокись углерода, выделяющаяся при разложении карбоната железа (FeCO3 ® FeO + CO2). Таким образом, если основная масса железа находится в виде Fe2О3 и потери при прокаливании составляют 8-15%, то это – бурый железняк, а если основная масса железа представлена в виде FeО и потери при прокаливании составляют 20-30% – сидерит. Пустой породой железных руд называются балластные соединения, не содержащие железо, она состоит из различных сложных минералов, компонентами которых являются: кремнезем SiO2, глинозем А12О3, известь СаО и оксид магния MgO. Из пустой породы железорудных материалов в процессе доменной плавки формируется шлак, который характеризуется соотношением основных (СаО, MgO) и кислых (SiO2) оксидов в шлаке

Это отношение называется основностью шлака и является оптимальным при значениях 1,0-1,3. Так как в подавляющем большинстве случаев в пустой породе руд преобладают SiO2, то в доменную печь необходимо добавлять СаО и MgO в виде кускового известняка или дробленный известняк, известь непосредственно в агломерационную шихту на аглофабрике.

Наиболее ценной является самоплавкая руда, имеющая основность пустой породы около 1,0. В железных рудах всегда есть некоторое количество примесей, они могут быть и полезными, и вредными. Полезными примесями являются Мn, Сr, Ni, V, W, Mo и другие элементы, улучшающие те или иные свойства стали. Вредными примесями железных руд являются S, P, As, Zn и Pb. Сера, фосфор и мышьяк ухудшают механические свойства стали. Цинк и свинец оказывают разрушающее воздействие на кладку доменной печи. Для получения высоких технико-экономических показателей работы доменных печей железорудные материалы шихты (железные руды, агломераты, окатыши) должны отвечать определенным требованиям к химическому составу, физико-химическим и физическим свойствам. Требования к железным рудам: высокое содержание железа; минимальное содержание вредных примесей; высокое содержание основных оксидов в пустой породе (самоплавкая пустая порода); постоянство химического состава; высокая восстановимость; высокая газопроницаемость, то есть оптимальный гранулометрический состав; высокая прочность, отсутствие мелких фракций. Требования высокой восстановимости и газопроницаемости не относятся к рудам, направляемым на обогащение и окускование.

Дробление и измельчение руд

Дробление – придание кускам материала определённых размеров или освобождение зерен рудного минерала для последующего обогащения. Дробление и измельчение – очень энергоемкие процессы. По данным ЮНЕСКО человечество до 10% всей вырабатываемой электроэнергии расходует на дробление и измельчение. Стоимость дробления в стоимости рудного концентрата составляет 40%. Существуют следующие способы дробления (рисунок 4): раздавливание (а), истирание (б), раскалывание (в), удар (г), раздавливание совместно с раскалыванием (д), раздавливание совместно с изгибом (е).

Рисунок 4 – Способы дробления

Выбор способа дробления и типа дробилок зависит от физических свойств материала, начальной и конечной крупности его кусков. Твердые и вязкие материалы рациональнее дробить раздавливанием, ударом и истиранием; хрупкие – раскалыванием. По прочности, то есть сопротивлению дроблению, различают руды: – мягкие – менее 10 МПа; – средней твердости – 10-50 МПа; – твердые – 50-100 МПа; – весьма твердые – более 100 МПа.

Эффективность дробления характеризуется Степенью дробления, которой называется степень уменьшения размера кусков материала в результате дробления:

В зависимости от крупности кусков дробимого материла, условно различают дробление: – крупное – от 1500 до 300 мм (i = 2-5); – среднее – от 300 до 30 мм (i = 5-10); – мелкое – от 30 до 3-5 мм (i = 10-50); – тонкое или измельчение – от 3-5 до 0 мм (i = 50 и более). Дробилки бывают (рисунок 5): щековые (а), конусные (б), молотковые (в), валковые (г).

1 – неподвижная щека; 2 – подвижная щека; 3 – вал подвижной щеки; 4 – эксцентриковый вал; 5, 6 – механизм регулировки ширины разгрузочной щели; 7 – станина; 8 – неподвижный конус; 9 – подвижный конус; 10 – траверса; 11 – вал конуса; 12 – приводной вал; 13 – ротор; 14 – отбойные плиты; 15 – колосниковая решетка; 16 – молоток; 17 – основная рама; 18 – дробящие валки.

Рисунок 5 – Схемы дробилок

В щековой дробилке материал раздавливается между качающейся 2 и неподвижной 1 щеками. Изменением размера разгрузочной щели можно регулировать степень дробления. Щековые дробилки применяют для крупного и среднего дробления. Удельный расход электроэнергии составляет от 0,3 до 1,3 кВт∙ч/т, производительность наиболее крупных составляет 450–500 т/ч. Преимущества – простота, надежность, низкие эксплуатационные затраты; недостатки: сильная вибрация, залипание щек при дроблении влажных и глинистых материалов, необходимость установки специального верхнего питателя для обеспечения равномерной подачи исходного материала. Дробление материала в конусной дробилке происходит за счет раздавливания и излома между неподвижным 8 и вращающимся внутренним 9 конусами. Эти дробилки предназначены для среднего и мелкого дробления. Производительность составляет 350-400 т/ч, степень дробления i = 3-8, удельный расход электроэнергии 0,1-1,3 кВт∙ч/т. Конусные дробилки применяют для материалов любого типа. Они не нуждаются в питателях и могут работать «под завалом», т.е. с рабочим пространством, полностью заполняемым рудой, поступающей из расположенного выше бункера. Дробление в молотковых дробилках осуществляется в основном под действием ударов по кускам материала стальными молотками, закрепленными на вращающемся валу. Диаметр роторов 370-1700 мм, скорость вращения 580-2800 об/мин, степень дробления i = 8-12, производительность до 300 т/ч. Валковые дробилки применяют для хрупких, нетвердых материалов (глина, кокс). Материал увлекается вращающимися валками и раздавливается. Степень дробления невысокая: i = 3-4. Иногда устанавливают две пары валков одна над другой, это увеличивает степень дробления до 10-16. Измельчение материалов выполняется в барабанных мельницах, в которые загружают дробленую руду крупностью от 3 до 5 мм. Измельчение руды происходит за счет истирания и удара при падении дробящих тел в шаровых или стержневых мельницах. Измельчение может быть мокрое и сухое. При вращении мельницы за счет трения между шарами и ее стенкой шары начнут подниматься в сторону вращения до тех пор, пока угол подъема не превысит угла естественного откоса, после чего они начнут падать вниз, измельчая материал. В зависимости от частоты вращения барабана в мельнице создаются различные режимы измельчения (рисунок 6): каскадный (а), смешанный (б), водопадный (в).

Рисунок 6 – Схема движения мелющих тел в барабане мельницы для различных режимов движения

При критической частоте вращения барабана, мелющие тела прижимаются центробежной силой к его внутренней поверхности и вращаются вместе с ним, не отрываясь. Она вычисляется по формуле

где D – внутренний диаметр мельницы, м.

Скорость вращения мельниц обычно равна 0,70–0,85 от критической. В процессе мокрого измельчения шары при указанных условиях поднимаются в мельнице на достаточную высоту и эффективно дробят руду. Руду загружают в мельницу через пустотелую цапфу с одной стороны, а с другой – измельченный продукт выходит из мельницы. По методу разгрузки измельченного продукта различают мельницы со свободным выходом продукта (рисунок 7, а–в) и с принудительной разгрузкой через решетку (рисунок 7, г). Различают следующие типы мельниц (рисунок 7): а – шаровые мельницы с центральной разгрузкой измельченного материала, они характеризуются тем, что их длина в 1,5–2 раза больше диаметра. б – шаровые мельницы конические с высоким уровнем пульпы и центральной разгрузкой измельченного материала, для которых характерна короткая цилиндрическая часть, заключенная между двумя коническими частями. в – стержневые мельницы цилиндрические с высоким уровнем пульпы и центральной разгрузкой измельченного материала, имеют длину в 1,5–2 раза больше ее диаметра. г – шаровые мельницы с низким уровнем пульпы и принудительной разгрузкой измельченного материала через решетку. Их длина меньше или равна диаметру. д – трубные мельницы с длинной цилиндрической частью в три-четыре раза больше ее диаметра. Чем длиннее мельница, тем дольше руда находится в ней под действием дробящих тел и выше степень измельчения. Их применяют в основном для тонкого сухого измельчения. е – стержневые мельницы для сухого измельчения с периферической разгрузкой, применяются для измельчения коксовой мелочи и известняка.

1 – стальная колосниковая решетка; 2 – промежуточная камера; 3 – конус; 4, 5 – цапфы соответственно загрузочная и разгрузочная.

Рисунок 7 – Типы мельниц

Мельницы заполняют шарами/стержнями на 30–50% их объема. Перегрузка и недогрузка мельницы шарами нерациональны: перегрузка ведет к повышенным расходам энергии и шаров, а недогрузка снижает производительность.

Грохочение и классификация

Разделение, или сортировка, материалов по крупности частиц на механических ситах называется грохочением, а разделение материалов при свободном падении в воде или воздухе, основанная на различии скоростей падения зерен различной крупности – воздушной или гидравлической классификацией. Материалы крупностью частиц более 1–3 мм разделяются грохочением, а более мелкие – классификацией. Основными показателями этих процессов являются: производительность, измеряемая массой исходного (поступившего на грохот) продукта, и эффективность, измеряемая коэффициентом полезного действия. Коэффициент полезного действия (кпд) ε грохота или классификатора определяется по формуле:

где Q и q – соответственно массы исходного и подрешетного продуктов; а – доля выделяемой фракции в исходном продукте, доли ед.

Полностью перевести фракцию подлежащую отсеву в подрешеточный продукт не удается, поэтому в зависимости от конструкции грохотов и свойств материала КПД грохота изменяеся в широких пределах от 50 до 98%. Принципиальные схемы механических грохотов приведены на рисунке 8. Самым простым, надежным, но и наименее эффективным (к.п.д. 50–65%) является неподвижный колосниковый грохот (рисунок 8, а), представляющий собой решетку из колосников с зазором 15–30 мм, установленную под углом 35–40° к горизонтали. Рама с ситом качающегося грохота (рисунок 8, б) приводится в движение эксцентриковым валом и колеблется в плоскости сита. Эффективность грохочения составляет 85–90%, а производительность наиболее крупных моделей (размер сита 2000х2700 мм) достигает 250 т/ч. Более производительными и совершенными по конструкции являются вибрационные грохоты, в которых рама с ситом приводится в движение эксцентриковым валом-вибратором. В полувибрационном грохоте (рисунок 8, в) качание создается эксцентриковым валом, и возникающие центробежные силы уравновешиваются грузами.

1 – короб с ситами; 2 – пружины; 3 – неуравновешенные грузы; 4 – приводной шкив

Рисунок 8 – Принципиальные схемы грохотов

В вибрационном грохоте (рисунок 8, г) вибрация сита происходит благодаря наличию только сил инерции, возникающих при вращении неуравновешенных грузов 3. В такой конструкции затруднена передача движения от неподвижного мотора к качающемуся шкиву 4. В самоцентрирующемся грохоте (рисунок 8, д) устранен этот недостаток – сочетание эксцентрикового вала с инерционным механизмом позволяет подбором грузов, зафиксировать положение оси в пространстве. Самобалансный (рисунок 8, е) грохот, в котором движение короба строго прямолинейное, так как направленные в противоположные стороны силы инерции уравновешиваются, а действуют только силы, направленные по одной прямой. В доменном цехе основным агрегатом для сортировки кокса перед загрузкой является роликовый (валковый) грохот, представляющий собой набор валов, на которые насажены диски, имеющие форму круга или храпового колеса. Гидравлическая классификация основана на разной скорости осаждения в воде частиц материала крупности менее 1 мм. Наиболее распространенным устройством для гидравлической классификации материала является спиральный классификатор (рисунок 9), представляющий собой желоб с расположенными в нем вращающимися спиралями. Разделяемый материал подается в виде пульпы. Крупные частицы оседают на дно и спирально выносятся в верхний конец желоба, где отделяются пески (крупная фракция). Мелкие частицы уносятся водой из нижней части желоба (слив).

1 – желоб; 2 – спираль. Рисунок 9 – Схема спирального классификатора

Обжиг шихтовых материалов

Первоначальной целью обжига руды было удаление влаги из бурых железняков и летучих веществ из сидеритов, удаление серы, улучшение восстановимости руды вследствие повышения пористости и растрескивания. Однако, с появлением и быстрым развитием агломерации такой обжиг стал ненужным, так как при спекании руд все эти задачи выполнялись вместе с окускованием. В настоящее время обжиг применяется для известняка, который в дальнейшем используется в процессе агломерации, а также для гематитовых и бурожелезняковых руд для повышения магнитных свойств железосодержащих минералов. При обжиге известняка протекает реакция

СаСО3 → СаО + СО2 – 177,988 МДж. (6)

Восстановительный, или магнетизирующий, обжиг – это перевод слабомагнитных минералов железных руд в магнитные с целью последующего обогащения магнитной сепарацией. Такой обжиг проводится в восстановительной атмосфере. Восстановителем при магнетизирующем обжиге являются оксид углерода (СО) и водород, получаемые при сжигании твердого, жидкого или газообразного топлива, или природный газ, содержащий метан. Восстановление протекает по реакциям:

3Fe2O3 + CO = 2Fe3O4 + CO2; (7) 3Fe2O3 + Н2 = 2Fe3O4 + Н2О. (8)

Для магнетизирующего обжига руд применяются трубчатые печи, печи с кипящим слоем (реакторы) и шахтные печи. Печь представляет собой длинную вращающуюся трубу, в которой, пересыпается руда. Навстречу руде движутся восстановительные газы, подаваемые с торца и вдоль печи (рисунок 10). Печь футерована внутри шамотным кирпичом. Печь устанавливается с наклоном 3° и вращается со скоростью 0,68–1,36 об/мин. Она отапливается природным газом 12-ю периферийными горелками, расположенными по спирали, что обеспечивает определенное распределение температуры по длине печи. Частицы исходной руды крупностью 0–25 мм с добавкой небольшого количества твердого восстановителя в виде бурого угля подаются весовым дозатором в печь. Перемешиваясь в печи в течение 1,5–2 ч, руда нагревается до 700–800 °С и обрабатывается восстановительными газами. Обожженная руда выгружается в специальный охладительный барабан с водой, где охлаждается без контакта с кислородом.

1 – загрузочная головка; 2 – бандаж; 3 – венцовая шестерня; 4 – периферийные горелки; 5 – разгрузочная головка; 6, 9 – соответственно разгрузочный и загрузочный пороги; 7,8 – соответственно опорный и упорный ролики. Рисунок 10 – Схема трубчатой вращающейся печи (50х3,6 м) для магнетизирующего обжига руды

Несмотря на то, что магнетизирующий обжиг позволяет получать железорудные концентраты высокого качества, этот способ подготовки из-за своей высокой стоимости применяется только в тех случаях, когда другие способы обогащения не дают удовлетворительных результатов. Обогащение железных руд

Обогащением железной руды называется операция по повышению содержания железа и снижению содержания вредных примесей за счет максимального удаления пустой породы. Обогащение позволяет существенно повысить содержание железа в шихте доменных печей, улучшить условия восстановления железа, уменьшить выход шлака, улучшая, тем самым ТЭП плавки. Получаемые на обогатительных фабриках концентраты содержат до 65–68% Fe и более. Для разделения используют различия свойств рудного минерала и пустой породы: цвет, блеск, твердость, плотность, смачиваемость, оптические, электрические, магнитные и другие характеристики. Существуют следующие методы обогащения: рудоотборка, промывка, гравитационное, флотационное, магнитная сепарация. Продуктами обогащения являются: - концентрат – материал, содержащий полезного минерала больше, чем его было в исходной руде; - хвосты – материал, состоящий в основном из пустой породы и содержащий небольшое количество полезного минерала; - пром. продукт, занимающий по содержанию полезного элемента промежуточное положение между концентратом и хвостами (промпродукт подвергают дополнительному обогащению). Эффективность обогащения характеризуется следующими показателями. 1. Содержание полезного элемента в руде (α), концентрате (β) и хвостах (υ). Чем выше содержание элемента в концентрате и ниже в хвостах, тем лучше качественные показатели обогащения. 2. Выход концентрата γ (доли ед.), или соотношение масс концентрата (МК) и руды, пошедшей на его получение (Мр) - какое его количество получается из 1 т руды.

3. Степень сокращения показывает, во сколько раз уменьшается количество концентрата по сравнению с количеством пошедшей на его получение руды, т.е. сколько требуется переработать тонн руды для получения 1 т концентрата

4. Степень обогащения, или соотношение содержаний элемента в концентрате и исходной руде

5. Степень извлечения полезного элемента в концентрат (ε) показывает, какая его часть, содержащаяся в руде, перешла в концентрат

Степень извлечения железа при обогащении железных руд в зависимости от метода обогащения и конструкции аппарата может изменяться от 60 до 95%.

Методы обогащения. Рудоотборка основана на различной плотности и цветах минерала и пустой породы. Выполняется вручную. Обогащение промывкой основано на том, что глинистая и песчаная пустая порода размывается водой и уносится ею, в то время как на рудный минерал вода не действует. Поэтому такому обогащению подвергаются бурые железняки, сидериты, марганцевые руды. Проводится в корытных мойках (рисунок 11) или промывочных барабанах (рисунок 12).

1 – загрузка материала; 2 – подача воды; 3 – выдача рудного концентрата; 4 – слив; 5 – вращающиеся валы-шнеки Рисунок 11 – Способ корытной мойки

1 – опорные ролики; 2 – загрузочный желоб; 3- перебрасывающие лопатки; 4 – привод (зубчатое колесо и приводная шестерня); 5 – выдача концентрата; 6 – подача воды.

Рисунок 12 – Промывочный барабан скруббер

Корытная мойка (рисунок 11) представляет собой желоб длиной 8 м, диаметром 2,5 м. Внутри помещены вращающиеся валы-шнеки. Желоб имеет наклон 5-10°. В нижнюю часть желоба непрерывно подается вода. За счет вращения лопастей более легкие глинистые и песчаные составляющие уходят в слив, а более тяжелые частички концентрата выносятся на выдачу с противоположного конца. Производительность 50-100 т/ч концентрата. Расход воды 2-6 м3/т исходной руды. Наиболее простым агрегатом для промывки являются бутара и скруббер, представляющие собой вращающийся барабан из перфорированного (бутара) или сплошного (скруббер) листового железа, через который пропускается смесь воды с рудой. При пересыпании руды глинистая порода растворяется в воде и уносится. Диаметр таких устройств достигает 1300, длина – 5000 мм, а производительность – 500 т/ч. Основной недостаток скрубберов и особенно бутар – высокий расход воды, достигающий 2–10 м3/т исходной руды.

Гравитационные методы обогащения являются более эффективными. Они основаны на том, что рудный минерал железных и марганцевых руд имеет большую плотность, чем пустая порода. К гравитационным способам обогащения являются отсадка и обогащение в тяжелых суспензиях. При обогащении в тяжелых суспензиях (смесь воды и тонкоизмельченного ферросилиция) руду помещают в суспензию, плотность которой имеет промежуточное значение между рудными минералами и минералами пустой породы. Из-за высокой трудоемкости и низкой эффективности применяется редко. При отсадке осуществляется разделение зерен материалов разной плотности в восходящем или пульсирующем потоке воды, который создается различными способами. Расслоение происходит из-за различной скорости оседания в воде частиц рудного минерала и пустой породы – богатые железом и более тяжелы частицы скапливаются внизу, пустая порода - сверху. Пульсирующие поток воды создается двумя способами: возвратно-поступательным движением сита с материалом в жидкости (рисунок 13, а) и поперечным перемещением жидкости через неподвижное сито с материалом (рисунок 13, б).

а б 1 – ёмкость с водой; 2 – решето; 3 – обогащаемая руда; 4 – эксцентриковый вал

Рисунок 13 – Отсадка в машинах с подвижным (а) и неподвижным (б) решетом

Размер емкости с водой составляет 1250х1250 мм, частота пульсаций 100–250 ходов решета в минуту Производительность наиболее крупных машин может достигать 2 - 30 т/ч. Недостатками отсадки являются невозможность переработки мелких материалов, что не позволяет получать концентраты с высоким содержание железа, а также недостаточная производительность машин, сложность их эксплуатации. Кроме того, отсадка требует одинакового по крупности, материала, поскольку скорость осаждения зерна в жидкости увеличивается с ростом его размера. Магнитное обогащение состоит в разделении минеральных зерен руды по их магнитной восприимчивости. В магнитном поле зерна магнитного минерала притягиваются к полюсам магнита и, преодолевая постоянно действующие силы (силы гравитации, центробежные, сопротивление водной среды и др.), перемещаются в одном направлении, в то время как немагнитные зерна под действием этих сил движутся в другом направлении. На зерно минерала, помещенное в магнитном поле, действует магнитная сила

где Fмar – сила магнитного притяжения, кгс/кг; μ0 – магнитная постоянная, Гн/м; χ – удельная магнитная восприимчивость, м3/кг; Н – напряженность магнитного поля, А/м.

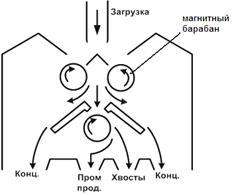

Магнитной сепарацией в основном обогащают руды с сильномагнитными свойствами, в состав которых входят минералы магнетит и маггемит. Магнитное поле создается электромагнитами. Доля магнитного обогащения железных руд среди других способов составляет более 80%, на промывку и отсадку приходится около 15%, остальное – на другие методы. Разделяют сухую и мокрую магнитную сепарацию. Поскольку во втором случае устраняется пылеобразование, то он имеет гораздо большее распространение. Для обогащения руд крупностью более 6 мм применяется сухая магнитная сепарация. Руды крупностью менее 0,1 мм обогащаются только мокрым способом. Кроме подавления пылеобразования это позволяет повысить эффективность обогащения, т.к. в водной среде разделение мелких частиц более полное. Для сухого обогащения крупнокусковых магнетитовых руд применяют трехбарабанные сепараторы с верхней загрузкой руды (рисунок 14). Выделение промежуточного продукта происходит на нижнем барабане с более высокой напряженностью магнитного поля.

Рисунок 14 – Схема трехбарабанного сепаратора с верхней загрузкой руды

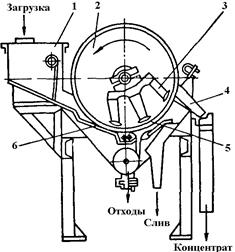

Прямоточные сепараторы представлены на рисунке 15. Основным узлом прямоточного сепаратора является барабан 2, изготовленный из немагнитного материала с резиновой обклейкой 5, в котором расположена неподвижная магнитная система 3. Исходный материал в виде пульпы через загрузочную коробку 1 подается на загрузочный лоток 6 и направляется в магнитное поле.

Рисунок 15 – Устройство барабанного магнитного сепаратора с прямоточной ванной

Немагнитные частицы под действием силы гравитации попадают вниз, а магнитные (концентрат) – притягиваются к барабану и увлекаются им до разгрузочного лотка 4. По выходу из зоны действия магнитного поля концентрат отстает от барабана и попадает на лоток. Кроме того, сюда подается струя воды для смыва оставшегося на барабане концентрата. Производительность сепаратора с барабаном диаметром 600 и длиной 1500 мм, вращающегося со скоростью 40 об/мин, составляет 12–45 т/ч в зависимости от крупности частиц обогащаемой руды (степень извлечения железа до 85%).

Усреднение

Руды, добываемые с различных участков даже одного месторождения, значительно различаются по химическому составу. Проплавка т

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 998; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.163.58 (0.188 с.) |

. (1)

. (1) . (2)

. (2)

. (3)

. (3)

, (4)

, (4)

, (5)

, (5)

. (9)

. (9) . (10)

. (10) . (11)

. (11) . (12)

. (12)

, (13)

, (13)