Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Криволинейные и радиальные МНЛЗСодержание книги

Поиск на нашем сайте

В машинах этого типа в радиальном кристаллизаторе формируется изогнутый по определенному радиусу слиток. Важнейшим конструктивным параметром радиальной установки является радиус технологической оси. Его величина определяется так, чтобы обеспечить длину пути, достаточную для полного затвердевания слитка к моменту разгибания при заданной линейной скорости вытягивания, и не превысить допустимую степень деформации при разгибании, что могло бы привести к образованию трещин и разрывов на слитке. Чтобы при последующем разгибании в слитке не образовывались трещины, радиус изгиба должен быть более чем в 25-раз больше толщины слитка. Обычно радиус изгиба выбирают в соответствии с соотношением R = (30-40) а, где а — толщина слитка, м. В радиальных МНЛЗ на выходе из кристаллизатора слиток движется по дуге с постоянным радиусом. После прохождения нижней точки дуги полностью затвердевший слиток разгибают, переводя его в горизонтальное положение. В криволинейных машинах слиток вначале движется по дуге, определяемой радиусом кривизны кристаллизатора, а затем еще в зоне вторичного охлаждения радиус кривизны дуги увеличивается, т. е. происходит постепенное разгибание слитка с жидкой сердцевиной с последующим переводом в горизонтальное положение. Рассредоточение деформации имеет целью снизить возникающие при этом в корке слитка напряжения и вероятность возникновения трещин. Основные преимущества этих машин по сравнению с вертикальными: меньшая высота, что снижает стоимость сооружения МНЛЗ и здания цеха; возможность повышения скорости разливки, поскольку газорезку можно установить далеко от кристаллизатора и благодаря этому допустимо существенное увеличение глубины лунки жидкого металла в слитке; возможность резки слитка на куски большой длины. По этим причинам в последние голы почти отказались от сооружения вертикальных МНЛЗ и строят преимущественно криволинейные и радиальные. МНЛЗ с изгибом слитка

Установки этого типа применяются реже, чем криволинейные из-за большей высоты. Основное их достоинство — более простые в изготовлении и обслуживании прямолинейный кристаллизатор и верх зоны вторичного охлаждения.

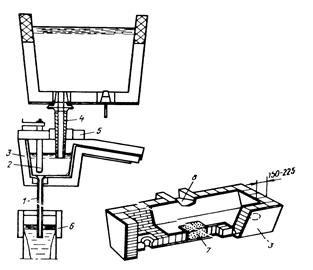

В целом МНЛЗ с криволинейной технологической осью обладает рядом существенных преимуществ по сравнению с вертикальными: большая скорость разливки и возможность принимать большегрузные плавки; меньшая в 3—4 раза высота установки; возможность получения неограниченного по длине слитка; капитальные затраты на 30—50 % ниже при равной производительности; облегчается обслуживание МНЛЗ, так как основное технологическое оборудование располагается над уровнем пола цеха; при горизонтальной выдаче заготовок возможно осуществление прокатки непосредственно после отливки заготовок. Недостатки: сложность конструкции криволинейной зоны вторичного охлаждения; необходимость иметь выпрямляющий механизм, а в случае установки с изгибом заготовки и тянуще-изгибающий механизм; трудности в обеспечении равномерного охлаждения слитка по грани большого и малого радиусов в зоне вторичного охлаждения, в результате чего возможно неоднородное строение слитка. Поэтому при выборе типа машины в условиях высокопроизводительных цехов предпочтение следует отдать радиальным и криволинейным МНЛЗ, а при отливке качественной стали особенно сложного профиля ряд преимуществ сохраняется за вертикальными МНЛЗ. Установки рассмотренных выше типов трудно, а часто и невозможно разместить в существующих зданиях сталеплавильных цехов. Для отливки непрерывных сортовых заготовок малого сечения и широкого сортамента в цехах с агрегатами малой и средней емкости разработаны и внедряются горизонтальные МНЛЗ. Горизонтальная МНЛЗ Технологическая ось машин этого типа расположена горизонтально или наклонена на угол до 15-20° к горизонтали. Схема горизонтальной МНЛЗ приведена на рисунке 65. Машина имеет следующие основные технологические узлы: металлоприемник 1 — емкость, футерованную огнеупорным кирпичом; металлопровод 2 — узел, подающий металл в кристаллизатор, состоящий из металлического корпуса и огнеупорного стакана из нитрида бора, карбида кремния и т. п.; кристаллизатор 3 — медный или комбинированный (медь—графит) холодильник, охлаждаемый водой; зону вторичного охлаждения 4 в виде рольгангов; тянущее устройство 5, обеспечивающее периодическое вытягивание слитка; устройство для резки слитка 6.

Периодическое вытягивание слитка заменяет качание кристаллизатора, используемое на вертикальных и криволинейных машинах для предотвращения зависания и разрывов корки слитка в кристаллизаторе. За механизмом вытягивания расположена газорезка и рольганг с приводными роликами. Горизонтальные МНЛЗ применяют для отливки сортовых слитков небольшого сечения толщиной менее 150—200 мм; скорость разливки достигает 4 м/мин. Основные преимущества горизонтальных машин — малая высота, меньшее количество и масса оборудования и, следовательно, меньшая стоимость их строительства.

Основные узлы МНЛЗ

Современная МНЛЗ состоит из следующих элементов и узлов: сталеразливочного стенда; промежуточного ковша; тележки или стенда для промежуточного ковша; кристаллизатора; механизма возвратно-поступального движения кристаллизатора; опорных элементов и устройств зоны вторичного охлаждения; устройства для транспортировки слитка; затравки; механизма для ввода и уборки затравки; устройств для резки непрерывнолитого слитка на заготовки мерной длины; устройства для уборки и транспортировки заготовок к прокатному цеху и в отделение отделки заготовок; устройства для подачи твердой или жидкой смазки; оборудования для подачи воды в кристаллизатор; зону вторичного охлаждения и на охлаждение элементов МНЛЗ; электрооборудования; средств контроля и автоматизации.

Для защиты металла от вторичного окисления используются погружные стаканы и защитные трубки (см. рисунок 66). Погружные стаканы предназначены для защиты металла на участке промежуточный ковш – кристаллизатор. Защитные трубы используются для защиты металла от контакта с воздухом на участке сталеразливочный ковш – промежуточный ковш и изготавливаются из шамотографита или плавленого кварца. Кристаллизатор – медная полая водоохлаждаемая форма, в которой формируется профиль НЛЗ. Д олжен обеспечить быстрое формирование достаточно толстой и прочной корки слитка без дефектов. Для обеспечения интенсивного теплоотвода стенки кристаллизаторов делают водоохлаждаемыми, а внутреннюю их часть, соприкасающуюся с жидким металлом, выполняют из высокотеплопроводной меди. Внутренняя стенка кристаллизатора работает в тяжелых условиях (контакт с высокотемпературным расплавом, истирающее действие слитка, воздействие ферростатического давления и т. д.). С целью повышения температуры разупрочнения медь иногда легируют хромом или серебром, а для повышения износостойкости на рабочую поверхность наносят тонкий слой стойких к истиранию материалов. Во избежание выпадения в каналах нерастворимого осадка вода не должна нагреваться выше 40 °С, а чтобы обеспечить интенсивный теплоотвод, скорость потока воды должна быть равной 5—10 м/с. Расход воды составляет около 90 м3/ч на 1 м периметра полости кристаллизатора. На МНЛЗ применяют кристаллизаторы трех типов: сборные, блочные и гильзовые. Все они в зависимости от формы технологической оси МНЛЗ могут быть прямолинейными и радиальными. Наиболее широкое распространение получили сборные кристаллизаторы, состоящие из четырех медных рабочих стенок, каждая из которых крепится шпильками к жесткой стальной плите (см. рисунок 67). Рабочие стенки выполняют из толстых (50—70 мм) медных пластин (при малой толщине 10—20 мм происходит их коробление, приводящее к образованию продольных трещин в корке слитка). Стойкость кристаллизаторов (без износостойких покрытий) составляет 100—150 большегрузных плавок.

Характерной особенностью сборного кристаллизатора является возможность изменения ширины отливаемой заготовки. Это достигается перемещением узких стен, вставленных между широкими, с помощью различных механических или электромеханических приводов. Блочные кристаллизаторы изготавливают из сплошной медной заготовки, гильзовые — из медных цельнотянутых труб. Те и другие используют при отливке слитков небольшого сечения и прямолинейной формы. Качество слитка в значительной степени определяется прочностью первичной корочки. При слабой корочке возможен ее разрыв в результате трения о стенки кристаллизатора при вытягивании слитка или выпучивание в зоне вторичного охлаждения. Обычно ее толщина на выходе из кристаллизатора составляет 15—25 мм. Увеличение толщины корочки может быть достигнуто уменьшением скорости вытягивания или увеличением высоты кристаллизатора. Однако в первом случае снижается производительность установки, а во втором увеличивается трение между слитком и стенками кристаллизатора, а также возрастает опасность коробления кристаллизатора. В зависимости от сечения заготовки длина кристаллизатора составляет 700—1100 мм. Чтобы слиток более длительное время соприкасался со стенками кристаллизатора, внутренний профиль кристаллизатора иногда выполняют с обратной конусностью (т. е. нижнее сечение несколько меньше верхнего). Для уменьшения трения (и вторичного окисления в кристаллизаторе) между слитком и стенками кристаллизатора между ними подается смазка в виде разнообразных масел или парафина, либо подаются шлаковые смеси. Опыт эксплуатации МНЛЗ показали, что в результате прилипания корочки слитка к стенке кристаллизатора, а также вследствие коробления возможно зависание слитка в кристаллизаторе. При этом образуются разрывы корочки, что не только ухудшает поверхность слитка, но и может быть причиной аварии при разливке. Чтобы предотвратить зависание слитка, облегчить попадание смазки между слитком и стенкой кристаллизатора, а главное, обеспечить сваривание (залечивание) разрывов корочки, кристаллизатору сообщается возвратно-поступательное движение с помощью механизма качания кристаллизатора. Механизм качания кристаллизатора сообщает ему возвратно-поступательное движение с целью предотвращения разрывов и зависания корки слитка на стенках кристаллизатора. Вращаемые электродвигателями эксцентрики или кулачки через систему рычагов обеспечивают качание рамы, на которую устанавливают кристаллизатор. Скорость перемещения кристаллизатора вверх и вниз изменяется в следующей последовательности: вниз он опускается со скоростью движения слитка, а вверх — с втрое большей скоростью. Амплитуда качания изменяется в пределах от 1 до 40 мм, частота — от 10 до 600 циклов в минуту. Затравка предназначена для вытягивания первых метров отливаемого слитка. На вертикальных и горизонтальных машинах затравка представляет собой металлическую штангу, а на машинах с криволинейной осью она выполнена из шарнирно соединенных звеньев. Затравка снабжена головкой, в которой имеется углубление в виде «ласточкиного хвоста» или Г-образной формы (см. рисунок 68); сечение головки затравки соответствует сечению отливаемого слитка. Перед началом разливки затравку вводят в кристаллизатор и ее головка образует временное дно, а низ затравки находится в тянущих валках. Заливаемый в кристаллизатор металл застывает в углублении головки, обеспечивая сцепление затравки со слитком. При включении тянущих валков затравка начинает двигаться вниз и тянет за собой слиток. После выхода затравки из тянущих валков ее отделяют от слитка.

Вторичное охлаждение. Основной технологической функцией зоны вторичного охлаждения (ЗВО) является создание оптимальных условий для полного затвердевания отливаемого слитка, обеспечивающих требуемого качества металла. Протяженность жидкой фазы в слитке на современных машинах непрерывной разливки в зависимости от сечения заготовки и скорости литья составляет 15 … 40 м. На всем этом участке одновременно с затвердеванием металла происходит воздействие на него многочисленных силовых факторов: термическое напряжения, зависящие от условий охлаждения; растягивающие напряжения, определяемые трением и усилиями вытягивания; напряжения, возникающие под действием ферростатического давления жидкого расплава, которые вызывают выпучивание корки слитка. Зону вторичное охлаждение наиболее часто выполняют в виде системы форсунок, подающих на поверхность слитка распыленную воду, и поддерживающих роликов.

Интенсивность вторичного охлаждения зависит от свойств разливаемой стали (склонности к образованию трещин) и от скорости разливки, при росте которой интенсивность подачи воды увеличивают. Общий расход воды на вторичное охлаждение при разливке спокойной стали составляет 0,4—1,0 м3/т при скорости вытягивания крупных слитков 1,0—1,4 м/мин. Протяженность зоны непосредственного охлаждения водой на слиток может составлять до 10—12 м.

Охлаждение слитка в зоне вторичного охлаждения МНЛЗ. Режим охлаждения слитка в ЗВО должен обеспечить минимальную продолжительность полного затвердевания непрерывного слитка и отсутствие поверхностных и внутренних дефектов. Экспериментальные и теоретические исследования по влиянию режимов охлаждения на качество непрерывного слитка позволили определить следующие требования к системе вторичного охлаждения и охлаждению непрерывнолитого слитка: - монотонное снижение температуры поверхности заготовки до полного затвердевания слитка; - на всем протяжении ЗВО температура поверхности слитка должны находиться в области температур пластической деформации данной стали; - равномерное распределение температуры по поверхности слитка; - возможность регулирования интенсивности охлаждения и протяженности зоны вторичного водяного охлаждения в зависимости, от марок разливаемой стали, скорости разливки и глубины жидкой фазы; - надежность работы системы в течение длительного времени.

Поддерживающие устройства. В зоне вторичного охлаждения на корочку слитка действует ферростатическое давление столба жидкого металла, в результате чего возможно раздутие (выпучивание) по граням слитка. Для предотвращения этого в зоне вторичного охлаждения устанавливают рамы с поддерживающими роликами (рисунок 69). В машинах для отливки слитков квадратного или близкого к квадрату прямоугольного сечения опорные устройства расположены со всех четырех сторон слитка; при отливке плоских слитков — вдоль двух широких граней слитка. Для удобства замены при ремонтах группы соседних верхних и нижних роликов объединены в отдельные секции, где в общем каркасе смонтировано от 2 до 7 пар роликов. В связи с тем, что по мере увеличения толщины затвердевающей корки жесткость слитка возрастает, диаметр роликов по мере отдаления от кристаллизатора увеличивается. Так при отливке слитков толщиной 300 мм диаметр роликов от 150—200 мм у кристаллизатора возрастает до 480—600 мм на горизонтальном участке. Устройство для резки слитка на куски определенной длины (заготовки) устанавливаются в конце технологической линии МНЛЗ на ее горизонтальном (вертикальном) участке. Обычно применяются газокислородные резаки или гидравлические ножницы. Вне зависимости от способа резания, устройство снабжено механизмом передвижения, позволяющим осуществлять резку в процессе движения слитка.

Оборудование для быстрой смены ковшей. Современные МНЛЗ оборудуют поворотными и иногда передвижными стендами, которые обеспечивают подачу ковшей с металлом к машине, взвешивание и установку ковша со скоростями, позволяющими вести разливку методом «плавка на плавку». По конструкции и принципу работы сталеразливочные стенды делятся на два типа – мостовые и поворотные. Все они рассчитаны на установку двух ковшей. Наиболее современный подъемно-поворотный стенд (см. рисунок 70) имеет располагаемую на основании 1 поворотную платформу 2, на которую через ось 6 опирается консоль 7. В подвесках 4 консоли можно установить два ковша (5а и б); вертикальное перемещение ковша достигают качанием консоли, при этом тяга 3 обеспечивает плоскопараллельное движение подвесок и ковшей. Оборудование для быстрой смены ковшей. Современные МНЛЗ оборудуют поворотными и иногда передвижными стендами, которые обеспечивают подачу ковшей с металлом к машине, взвешивание и установку ковша со скоростями, позволяющими вести разливку методом «плавка на плавку». По конструкции и принципу работы сталеразливочные стенды делятся на два типа – мостовые и поворотные. Все они рассчитаны на установку двух ковшей. Наиболее современный подъемно-поворотный стенд (см. рисунок 70) имеет располагаемую на основании 1 поворотную платформу 2, на которую через ось 6 опирается консоль 7. В подвесках 4 консоли можно установить два ковша (5а и б); вертикальное перемещение ковша достигают качанием консоли, при этом тяга 3 обеспечивает плоскопараллельное движение подвесок и ковшей.

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 2007; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.237.68 (0.01 с.) |

Существуют машины этого типа двух разновидностей. Машины первой разновидности (см. рисунок 64, а) имеют вертикальный кристаллизатор и систему вторичного охлаждения с расположенной за ней тянущей клетью, которые не отличаются от аналогичных устройств машин вертикального типа. Далее движущийся слиток изгибают, переводя в горизонтальное положение. Затем слиток поступает в выпрямляющие валки, за которыми располагают газорезку. Подобные машины применяют при отливке слитков небольшой толщины (<150 мм), поскольку при большей толщине из-за необходимости иметь большой радиус изгиба не достигается заметного снижения высоты по сравнению с вертикальной МНЛЗ.

Существуют машины этого типа двух разновидностей. Машины первой разновидности (см. рисунок 64, а) имеют вертикальный кристаллизатор и систему вторичного охлаждения с расположенной за ней тянущей клетью, которые не отличаются от аналогичных устройств машин вертикального типа. Далее движущийся слиток изгибают, переводя в горизонтальное положение. Затем слиток поступает в выпрямляющие валки, за которыми располагают газорезку. Подобные машины применяют при отливке слитков небольшой толщины (<150 мм), поскольку при большей толщине из-за необходимости иметь большой радиус изгиба не достигается заметного снижения высоты по сравнению с вертикальной МНЛЗ. Сталь из разливочного ковша поступает (см. рисунок 65) в футерованный металлоприемник, жестко соединенный с кристаллизатором посредством огнеупорного стакана.

Сталь из разливочного ковша поступает (см. рисунок 65) в футерованный металлоприемник, жестко соединенный с кристаллизатором посредством огнеупорного стакана. Промежуточный ковш, снабженный одним (или несколькими) стаканом со стопором, обеспечивает постоянный по ходу разливки и небольшой напор струи металла, поступающего в кристаллизатор (за счет поддержания в ковше постоянного уровня металла высотой 0,6—1,2 м), регулирование стопором скорости подачи металла в кристаллизатор, подачу металла в несколько кристаллизаторов на многоручьевых МНЛЗ, разливку по методу «плавка на плавку».

Промежуточный ковш, снабженный одним (или несколькими) стаканом со стопором, обеспечивает постоянный по ходу разливки и небольшой напор струи металла, поступающего в кристаллизатор (за счет поддержания в ковше постоянного уровня металла высотой 0,6—1,2 м), регулирование стопором скорости подачи металла в кристаллизатор, подачу металла в несколько кристаллизаторов на многоручьевых МНЛЗ, разливку по методу «плавка на плавку».

Форсунки располагают между опорными роликами (см. рисунок 69) или брусьями в один, два или три ряда вдоль направления движения слитка в зависимости от его ширины. При отливке плоских слитков охлаждают широкие грани; у узких граней форсунки устанавливают лишь под кристаллизатором.

Форсунки располагают между опорными роликами (см. рисунок 69) или брусьями в один, два или три ряда вдоль направления движения слитка в зависимости от его ширины. При отливке плоских слитков охлаждают широкие грани; у узких граней форсунки устанавливают лишь под кристаллизатором.