Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Зубострогание (нарезание зубьев гребенками)Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

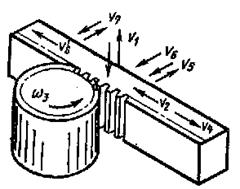

Зубострогание применяют для обработки колес с наружными зубьями в тех же случаях, что и зуболбление, особенно для колес высокой точности по нормам контакта и косозубых колес, а также при одиночном и мелкосерийном изготовлении крупномодульных колес в связи с простотой инструмента по сравнению с червячной фрезой. Зубострогание основано на зацеплении зубчатого колеса и рейки, воспроизводимой инструментом - гребенкой (рис. 1.26).

В процессе нарезания зубьев гребенка, закреплена на суппорте, совершает быстрое возвратно-поступательное движение v1 причем на обратном ходу гребенка отводится от детали (движение v5) для устранения трения режущих кромок. При обработке прямозубых колес гребенка движется параллельно оси детали, а при нарезании косых зубьев – вдоль их образующих; для этого направляющие суппорта поворачивают на угол b в соответствующем направлении Медленное движение обкатки создается перемещением гребенки v2 по касательной к колесу и соответствующим вращением w3 последнего. При обратном движении обкатки v4 cтола или суппорта, производимом после вывода гребенки в радиальном направлении (движение v5) или остановки суппорта за пределами торца колеса, колесо обычно остается неподвижным (цепь деления разъединяется), в результате чего совершается делительный поворот колеса относительно зубьев гребенки на один или zi зубьев. После делительного поворота колеса гребенка вновь подводится к оси детали или включается движение суппорта. Врезание гребенки в заготовку производится в радиальном направлении (движение v6) перемещением стойки суппорта вручную. Черновая обработка колес (m > 10 мм) производится в два прохода, с промежуточным врезанием гребенки; при однопроходной обработке колес (m £ 5) мм врезание иногда производится в тангенциальном направлении. Суммарная стойкость гребенок может быть повышена путем периодического реверсирования направления круговой подачи, особенно при обработке прямозубых колес (после затупления некоторых кромок на 0,8 - 0,9 от допустимой величины). При использовании длинных гребенок для обработки колес мелких модулей рекомендуется для повышения стойкости после полного затупления последнего режущего зуба (по направлению движения обката) перемещать гребенку против направления обката на один зуб, соблюдая условия установки инструмента. Причины типовых погрешностей при нарезании зубьев гребенками следующие. 1. Погрешность профиля зубьев, отклонение шага зацепления (см. рис. 1.14 а), непрямолинейность контактной линии косых зубьев. Причины погрешностей при обработке прямых и косых зубьев - погрешность боковых поверхностей зубьев гребенки; погрешности шага ходового винта суппорта и его биение, накопленная погрешность шага ходового винта суппорта, неточность настройки гитары шага; погрешность заточки передней поверхности гребенки; циклические погрешности делительного червяка, разрегулировка привода ходового винта суппорта (уменьшение длины хода суппорта в сравнении с окружным шагом); нестабильность фиксации механизма отвода гребенки. 2. Местные погрешности профиля у головки и ножки зубьев (см. рис. 1.14б и в). Причины погрешности - недостаточность длины гребенки, неправильная установка гребенки на станке. 3. Неравномерность шагов зубьев колеса. Причины погрешности - местная погрешность шага делительного колеса станка, циклическая погрешность червяка, неправильная регулировка механизма торможения суппорта, нестабильная фиксация радиального положения стойки суппорта (после деления). 4. Накопленная погрешность шагов, колебание длины общей нормали венца (см. рис. 1.14 г). Причины этой погрешности - накопленная погрешность шагов делительного колеса станка, износ зубьев гребенки, эксцентриситет установки колеса на станке не влияет на колебание длины общей нормали. 5. Погрешность направления зубьев, симметричная по обоим профилям, конусообразность зубьев (см. рис. 1.14 д). Причина погрешности - непараллельность направления движения суппорта относительно оси вращения колеса в его радиальной плоскости. 6. Погрешность направления зубьев в одну сторону по обоим профилям (без конусообразности, см. рис. 1.14 е). Причина погрешности - непараллельность направления движения суппорта относительно оси вращения колеса (при обработке прямых зубьев) или образующих косых зубьев в плоскости, касательной к колесу.

1.6. Специальные методы нарезания зубьев цилиндрических

Тенденция повышения твердости зубчатых колес, в том числе на стадии зубонарезания, вызывает прогрессирующее увеличение себестоимости зубообработки, что приводит к поискам новых методов зубообработки. Так был разработан метод зуботочения. Зуботочением называют способ нарезания цилиндрических зубчатых колес на специальных зубофрезерных станках с помощью обкатного инструмента типа зуборезного долбяка. В основу зуботочения цилиндрических зубчатых колес положена винтовая передача, составленная из обрабатываемого колеса и долбяка, с продольным относительным скольжением боковых поверхностей зубьев, причем ни в одной точке касания боковых поверхностей зубьев обкаточного резца и нарезаемого колеса скорость скольжения не равна нулю. Это скольжение в данном случае и используется для нарезания зубьев изготовляемых деталей. На рис. 1.27 представлена схема зуботочения. Угол и направление поворота инструментального шпинделя принимается таким, чтобы обеспечить скорость резания при быстром вращении 2 колеса и соответствующем зацеплении вращения 1 инструмента. Движение подачи 3 осуществляется вдоль оси колеса; при обработке косозубого колеса одновременно ему дается дополнительный поворот, соответствующий углу наклона зубьев (движение 4). Пo методу зуботочения можно обрабатывать цилиндрические прямозубые и косозубые колеса с внешними и внутренними зубьями, а также детали шлицевых соединений с прямобочным, эвольвентным и треугольным профилем зубьев.

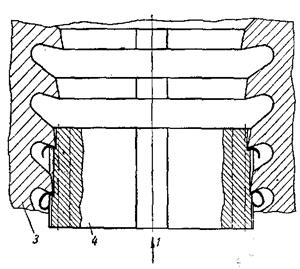

Угол наклона и направление линии зуба инструмента выбираются так, чтобы угол скрещивания осей был максимальным. Если угол скрещивания осей нарезаемой заготовки и инструмента равен 90°, зуботочение превращается в обычный процесс нарезания обкатными чашечными резцами червяков и ходовых винтов на станках модели ЕЗ –10А. На обычных зубофрезерных станках нарезание зубчатых колес по методу зуботочения невозможно, так как отношение чисел зубьев инструмента к числу зубьев колеса может быть равно единице и даже больше, а к таким передаточным числам обычные зубофрезерные станки не приспособлены. Кроме того, станки для зуботочения должны обладать повышенной жесткостью и виброустойчивостью. Производительность зуботочения примерно в 2,5 - 3 раза выше, чем у зубофрезерования. Основное время при нарезании цилиндрических колес методом зуботочения определяется по формуле, как и при зубофрезеровании, в которой вместо числа заходов фрезы должно стоять число зубьев обкатного резца. Точность обработки зубчатых колес по методу зуботочения уступает зубофрезерованию, так как неточности профиля и окружного шага при зуботочении выше, чем при зубофрезеровании. Целесообразно избегать применения обкаточных резцов, когда число зубьев нарезаемого колеса и число зубьев обкатного резца имеют общие множители. При изготовлении зубчатых колес автомобилей и тракторов находит применение зубопротягивание (рис. 1.28). При этом обеспечивается 8-я степень точности. Обработка производится специальными кольцевыми протяжками 3, зубья которых являются дополнением к впадинам обрабатываемого венца. При обработке прямозубых колес 4 имеется только одно движение 1 вдоль оси колеса (рис. 1.28 а). При обработке косозубых колес 4, кроме указанного движения 1 вдоль оси колеса, последнему вместе со столом 5 с помощью винтовых направляющих 6 на шпинделе 7 дается доворот 2, соответствующий углу наклона зубьев b д (рис. 1.28 б).

Производительность зубопротягивания в 2 - 3 раза выше, по сравнению с производительностью обработки зубофрезерованием червячными фрезами, что связано с увеличением активной длины режущих кромок при обработке одного зуба. Несмотря на высокую производительность и точность обработки, вследствие сложности изготовления и переточки таких протяжек зубопротягивание не нашло еще распространение даже в массовом производстве.

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-20; просмотров: 772; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.203.195 (0.007 с.) |