Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Отделка неупрочненных зубьев

Зубошевингование

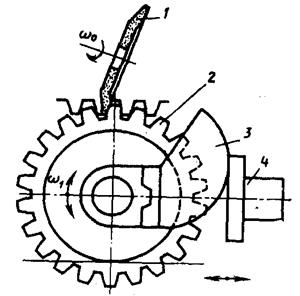

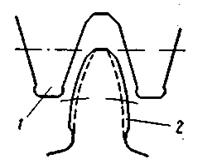

Шевингованием называется процесс чистовой отделки зубьев незакаленных зубчатых колес специальным инструментом - шевером, производящим срезание очень тонких волосовидных (толщиной 0,001 - 0,005мм) стружек с целью повышения точности и класса шероховатости рабочих поверхностей зубьев. В качестве инструмента применяются реечные или дисковые шеверы, которые при зацеплении с обрабатываемым колесом образуют винтовую передачу с усиленным скольжением сопряженных зубьев. Зубошевингование осуществляют по методу свободного обката, в основу которого положена винтовая передача с беззазорным (плотным) зацеплением, составленная из инструмента - шевера и обрабатываемого колеса. Зубошевингование реечными шеверами (рис. 1.29) обеспечивает более высокую точность обработки, чем дисковыми шеверами, однако этот, метод распространения не получил из-за сложности заточки инструмента и больших первоначальных затрат на станок и инструмент.

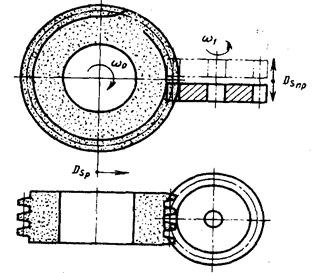

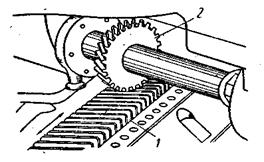

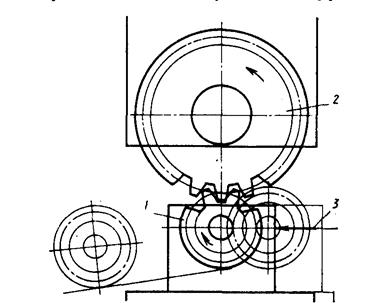

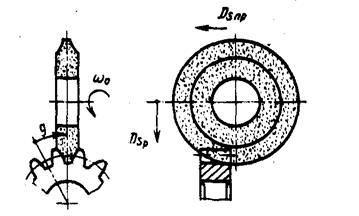

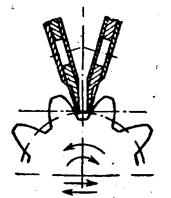

Шевер-рейка состоит из ряда вставных резцов, на режущих поверхностях которых имеются зубчики с канавками, параллельными торцу рейки. Рейки с прямыми зубьями применяются для шевингования косозубых колес с правым или левым направлением зуба и углом наклона зубьев до 30°. Косозубые колеса с углом наклона зуба более 30° шевингуются косозубой рейкой. Стол станка, на котором закреплена шевер–рейка 1, имеет возвратно-поступательное движение и приводит во вращение обрабатываемое колесо 2. В процессе шевингования положение колеса меняется по всей ширине рейки, благодаря чему достигается равномерный износ ее зубьев. Дисковые шеверы являются более универсальным инструментом, так как позволяют обрабатывать зубчатые колеса не только с внешними, но и с внутренними зубьями. Дисковый шевер (рис. 1.30) представляет собой высокоточное стальное закаленное зубчатое колесо, на зубьях которого прорезаны специальные канавки для образования режущих кромок. У дна впадин зубьев имеются отверстия для выхода гребенки при долблении канавок на зубьях шевера. Эти отверстия служат также каналами для смывания стружки потоком смазочно-охлаждающей жидкости, подающейся под давлением на шевер при работе. Дисковый шевер служит специальным инструментом, который проектируется для обработки определенной детали.

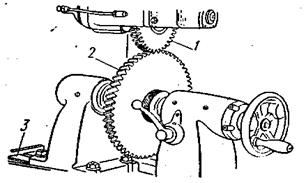

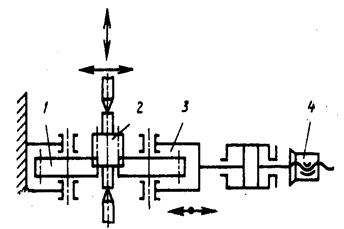

Шевингование осуществляется при вращательном движении шевера 1, находящегося в зацеплении с обрабатываемым зубчатым колесом 2, и возвратно-поступательном движении детали вместе со столом 3. Эффективное использование процесса шевингования основано на условии хорошей подготовки колеса до шевингования. Зубошевингование может повысить производственную точность хорошего колеса, но не в состоянии из плохого колеса сделать хорошее. Чем лучше изготовлено колесо до шевингования, тем легче достичь желаемой точности после шевингования. Шевингование позволяет повысить точность зубчатых колес по нормам плавности их работы и контакта зубьев. Уменьшается также радиальное биение зубчатого венца относительно действительной оси вращения при зубошевинговании, однако кинематическая погрешность относительно этой оси существенно не изменяется. Повышение точности по нормам плавности работы зубчатых колес выражается в уменьшении волнистости поверхности зубьев, уменьшении погрешностей шага зацепления и эвольвентного профиля зубьев. Повышение точности по нормам контакта зубьев выражается в увеличении длины линии контакта по высоте зубьев. Увеличение длины линии контакта по длине зубьев при шевинговании в плотном зацеплении достигается только в случае, когда длина линии мгновенного контакта шевера с колесом составляет не менее 0,4 ширины зубчатого венца. Шевингование может быть использовано для модификации зубьев колеса как по линии зуба (продольная модификация), так и по профилю зубьев (профильная модификация). При достаточно точной предварительной обработке и правильном выборе инструмента шевингование обеспечивает высокую точность обработки зубчатых колес вплоть до изготовления прецизионных колес. Параметр шероховатости шевингованной поверхности зубьев R a = 0,40... 0,10 мкм.

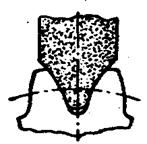

Зубошевингование во многом зависит от рационального выбора материала, применения качественных заготовок, плавочных характеристик стали и обрабатываемости металлов резанием. Большинство зубчатых колес шевингуется в сыром виде (после отжига), но могут обрабатываться после термической обработки, если твердость не превышает HRC = 40. Шевингование предпочтительно производить от тех же базирующих поверхностей, которые применялись при зубофрезеровании или при зубодолблении. В этом случае важно обработать с высокой точностью отверстие и посадочные места оправок с тем, чтобы установить деталь при зубонарезании и шевинговании с минимальным зазором. Радиальное биение переходит в накопленную погрешность и поэтому должно быть минимальным. У колес-валов, обрабатываемых в центрах, радиальное биение меньше. Биение наружного диаметра шпинделя шевера не должно превышать 0,005 - 0,01 мм, опорного торца - 0,005 - 0,01 мм, торца шевера в сборе - 0,010 - 0,015 мм, центров задней и передней бабок - 0,005 - 01 мм. Точность изготовления и биение центрирующей шейки оправки и опорного торца должны быть 0,005 - Процесс зубошевингования не только характеризуется повышением точности изготовления основных параметров зубчатого венца и класса шероховатости рабочих поверхностей зубьев, но и является эффективным средством управления деформациями, вызванными термической обработкой. Деформация зубчатых колес при термической обработке является неизбежной, и она имеет решающее значение в выборе технологии чистовой отделки зубьев. Установлено, что максимальная деформация зубчатых колес получается не при закалке, когда аустенит переходит в мартенсит, а во время нагрева вследствие снятия чрезмерных остаточных напряжений сжатия, возникающих в поверхностных слоях зубьев при большом съеме металла на операциях зубофрезерования и зубодолбления. Чем больше подача и глубина резания, тем неравномернее распределяются остаточные напряжения на отдельных зубьях нарезаемого колеса и тем произвольнее возникают деформации при термической обработке. Зубошевингованием достигается удаление чрезмерно напряженного поверхностного слоя металла, образующегося при зубонарезании до шевингования. Уменьшение глубины наклепа и остаточных напряжений в поверхностных слоях зубьев способствует достижению идентичности формы и размеров зубчатых венцов после термической обработки. Внесением соответствующих корректив в профиль нарезаемых зубьев можно до некоторой степени компенсировать деформации в термической обработке. Обработку зубьев колеса под шевингование следует вести модифицированными червячными фрезами или долбяками (рис. 1.31). Протуберанц (утолщение) на головке зуба инструмента служит для подрезки профиля в ножке зуба обрабатываемого колеса с тем, чтобы вершина зуба шевера не касалась переходной поверхности зубчатого колеса, так как это приводит к чрезмерному износу шевера и нарушению эвольвентного профиля колеса. В ножке зуба инструмента делают фланкированный участок для снятия небольших фасок на головке зуба обрабатываемого колеса. Это препятствует образованию заусенцев в процессе шевингования и забоин на вершине зуба при транспортировке. Величина фасок должна быть минимальной (1,3 - 0,6 мм), чтобы не сокращать продолжительность зацепления у сопряженных колес. По этой причине фаски на вершине зубьев прямозубых цилиндрических колес делать не следует.

Припуск, снимаемый при зубошевинговании, является существенным показателем технологического уровня подготовки производства зубчатых колес. Припуск должен быть достаточным для устранения погрешностей, полученных на предшествующей операции зубофрезерования или зубодолбления. Чрезмерно большой припуск повышает трудоемкость шевингования, вызывает большой износ инструмента и значительно снижает точность изготовления деталей. Для повышения точности и производительности процесса шевингования, а также периода стойкости шевера припуск под шевингование должен быть минимальным (табл. 1.7).

Таблица 1.7 Рекомендуемые величины припусков под шевингование на толщину зуба, мм

Тонкие завивающиеся стружки, срезаемые при шевинговании, должны после их образования смываться сильной струей смазочно-охлаждаюшей жидкости, не допускается попадание стружки в канавки между режущими зубчиками и между зубьями шевера и заготовки. Правильно подобранная смазочно-охлаждающая жидкость повышает производительность станка, срок службы шевера, точность обработки и улучшает шероховатость поверхностей зубьев. Шевингование всухую или применение водных растворов при этой операции недопустимо, так как приводит к повреждениям режущих кромок, для шевингования стали требуется применять сульфофрезол. Когда чугун подвергается шевингованию, охлаждающая жидкость становится проблемой. Тяжелое жирное масло держит чугунные частицы во взвешенном состоянии и стирает режущие кромки зубчиков. Дисковые шеверы изготовляют в соответствии с ГОСТ 8570-80Е. Шеверы изготовляют из лучших сортов быстрорежущей стали. Карбидная неоднородность стали, измеренная по диаметру впадин, не должна быть выше

На Московском автомобильном заводе им. А.А. Лихачева (ЗИЛ) шеверы изготовляют из стали Р9Ф9 вместо Р18, что позволило повысить стойкость шеверов примерно на 50 % и снизить их стоимость вдвое. Дисковый шевер допускает 4 – 8 переточек и в состоянии иногда обработать до переточки около 80000 колес. Кроме того, при выборе шевера следует учитывать следующие рекомендации. Число зубьев шевера и обрабатываемого колеса не должно иметь общие множители. Это позволяет каждому зубу шевера обрабатывать все зубья колеса и распределять возможные отклонения шага инструмента по всей периферии обрабатываемого колеса. Диаметр шевера следует выбирать максимально возможным по размерам шевинговального станка; при этом повышается стойкость шевера и точность обработки, особенно прямозубых колес с малым числом зубьев. В практике для косозубых колес направление зубьев шевера выбирают обычно разноименным с зубьями обрабатываемого колеса. Колеса с правыми зубьями обрабатываются шеверами с левыми зубьями и наоборот. Для прямозубых колес шевер обычно принято делать с правыми зубьями для более удобного изготовления и работы на станке. При обработке крупных колес применяют одностороннее шевингование. Одностороннее шевингование производят в однопрофильном зацеплении с шевером. Ведущим является колесо, а ведомым - шевер, который притормаживается для создания необходимого давления между профилями зубьев. В настоящее время существуют следующие разновидности шевингования при одностороннем зацеплении шевера и колеса: параллельное, диагональное и тангенциальное шевингования. Существование разновидностей методов шевингование основано на взаимном смещении центра скрещения и заготовки (табл. 1.8). Таблица 1.8 Методы шевингования

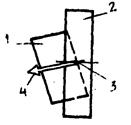

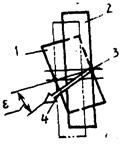

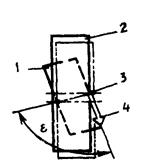

При параллельном шевинговании обрабатываемое колесо совершает возвратно-поступательное движение в направлении своей оси и в конце каждого хода перемещается вертикально на шевер. Последние несколько возвратно-поступательных ходов совершаются без вертикальной подачи. Среднее сечение шевера должно выходить за пределы зубчатого венца, так как оно является калибрующим, поэтому длину хода стола выбирают равной ширине зубчатого венца обрабатываемого колеса плюс один модуль. Ширина шевера не зависит от ширины зубчатого венца колеса. Параллельное шевингование можно применять для цилиндрических прямозубых и косозубых колес всех типов с внешним и внутренним зацеплением, конструкция которых допускает выход шевера в среднем сечении с обоих торцов зубчатого венца, в том числе для очень широких и узких зубчатых венцов и длинных шлицев. Угол между осями шевера и обрабатываемого колеса рекомендуется 5-15°. С увеличением этого угла уменьшается контактирующая поверхность между зубьями шевера и колеса, что снижает точность и качество обработки, а также стойкость шевера. Слишком малые углы применяют в тех случаях, когда обрабатываемое зубчатое колесо расположено вблизи другого зубчатого венца - уступа, который препятствует выходу шевера на полную длину подачи.

При диагональном шевинговании обрабатываемое колесо совершает возвратно-поступательное движение под углом к своей оси. Преимущество этого метода по сравнению с параллельным шевингованием состоит в том, что точка скрещивания осей колеса и шевера в процессе обработки перемещается от одного торца шевера к другому; при этом любое торцовое сечение шевера является калибрующим. При диагональной подаче уменьшается ход стола, а следовательно, повышается производительность на 60 – 80 %. Ширина шевера не зависит от ширины зубчатого венца. Чтобы повысить производительность, ширину шевера следует увеличивать, однако при этом возрастает стоимость и сложность его изготовления. Диагональный угол при шевинговании обычно колеблется в пределах 30 - 60° и устанавливается в соответствии с достижением оптимальной скорости резания и требуемой шероховатости поверхностей зубьев, а также в зависимости от наличия имеющегося шевера. Диагональное шевингование позволяет обрабатывать колеса с зубчатым венцом немного шире шевера. Хорошие условия резания при диагональном шевинговании позволяют обрабатывать мелкие зубчатые колеса с небольшим припуском за один двойной ход стола при фиксированном межосевом расстоянии шевера и заготовки. При этом значительно упрощается процесс шевингования, достигается стабильность точности изготовления зубчатых колес и наилучшая шероховатость поверхностей зубьев. При тангенциальном шевинговании обрабатываемое колесо движется возвратно-поступательно под прямым углом по отношению к своей оси. Этот метод применим для шевингования зубчатых колес с узкими венцами, закрытых венцов и шевронных колес. Угол скрещения, чтобы избежать задевания инструментом выступающих буртов и заплечиков, обычно 4 - 6°. Во всех случаях тангенциального шевингования инструмент должен быть шире обрабатываемого колеса. Образование продольной бочкообразной модификации зуба возможно только при применении облегающего шевера. Тангенциальный метод шевингования наиболее быстрый, так как обладает коротким ходом подачи и для чистовой отделки зубьев колеса требует лишь одного двойного хода стола. Припуски на обработку при тангенциальном методе необходимо оставлять минимальных размеров, но достаточных для чистовой отделки зубьев, так как из-за малых углов скрещения условия резания ухудшаются. Расход шеверов при тангенциальном методе выше, чем при продольном и диагональном. Основное время шевингования определяется по формуле tO = LKO/vsm, где L – длина рабочего хода станка; KO – общее число рабочих ходов на обработку; vsm – скорость подачи, мм/мин. Общее число рабочих ходов KO = 1,37 Ds / sрад + Kх,, где Ds – припуск на толщину зуба, мм; Kх – число одинарных рабочих ходов без радиальной подачи. Скорость подачи vsm = SO zO n / z, где SO – продольная подача, мм/об; zO и z – число зубьев соответственно шевера и колеса; n – частота вращения шевера; n = 1000vО / (pd ш ), где d ш – диаметр шевера. Типичные погрешности обработки зубьев шевингованием можно разделить на виды. 1. Отклонение профиля, отклонение шага зацепления, непрямолиней-ность контактной линии косых зубьев. Причины появления погрешностей - отклонение профиля или шага зацепления зубьев шевера при переточке (неточность корректировки профиля), повышенный припуск, особенно на головке и ножке зубьев, интерференция головок зубьев шевера с переходными кривыми у ножки зубьев колеса, погрешность установки угла скрещивания, пониженный коэффициент перекрытия при зацеплении шевера с колесом, недопустимый износ шевера, завышенный угол скрещивания, использование шевера с неблагоприятным числом зубьев и коэффициентом коррекции, неправильная установка шевера вдоль его оси, недостаточная жесткость зубошевинговального станка, неудачный выбор положения колеса на столе станка, неправильный выбор исходного контура червячной фрезы под шевер, недостаточность профилирования зубьев колеса у их ножки. 2. Разность шагов. Причины этой погрешности - шаговые погрешности и радиальное биение зубчатого венца колеса при нарезании зубьев, разность окружных шагов шевера и его биение на станке. 3. Накопленная погрешность шагов, колебание длины общей нормали, радиальное биение зубчатого венца. Причины этих погрешностей - накопленная погрешность шага и радиальное биение зубчатого венца колеса при нарезании зубьев, радиальное биение зубчатого венца на шевинговальном станке, радиальное биение шевера на станке. 4. Отклонение направления зубьев, симметричное по обоим профилям, конусообразность зубьев. Причины этих погрешностей - недостаточная жесткость узлов станка и оправок, непостоянство межосевого расстояния шевера и колеса в процессе шевингования из-за погрешностей положения и перемещения узлов станка. 5. Отклонение направления зубьев в одну сторону по обоим профилям. Причины, вызывающие эту погрешность, - отклонение направления зубьев колеса при нарезании, погрешность установки угла скрещивания. 6. Образование недошевингованных участков продольного профиля зубьев, прилегающих к одному торцу. Причина этих погрешностей - вывод недостаточной части ширины шевера за торец колеса (в том числе в связи с погрешностью осевого положения шевера по отношению к межосевому перпендикуляру). 7. Образование недошевингованных участков продольного профиля зубьев, прилегающих к противоположным торцам на различных профилях. Причины этих погрешностей - погрешность установки угла скрещивания, отклонение направления зубьев при нарезании. 8. Ухудшение класса чистоты поверхности. Причины погрешности - дефекты режущих кромок шевера, неточная установка угла скрещивания, значительный износ шевера, несовпадение середины шевера с межосевым перпендикуляром (с осью поворота головки), большая продольная подача, неправильный выбор смазочно-охлаждающей жидкости или недостаточная ее подача в зону резания, намагниченность шевера, недостаточная жесткость и виброустойчивость станка и приспособления для крепления колеса, малое число зубьев, большое положительное смещение исходного контура шевера и завышенный угол скрещивания (при обработке малозубых колес). Зубокалибрование

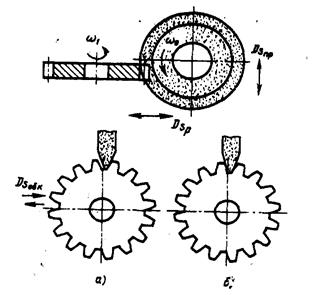

Зубокалибрование применяют для повышения точности, снижения шероховатости и волнистости поверхности после зубонарезания. Обработку выполняют пластическим деформированием эвольвентных поверхностей зубьев, поэтому материал заготовки должен иметь относительное удлинение более 9 % и твердость НВ < 380. Следует учиты-вать, что внутренние напряжения материала могут вызвать объемное деформирование зубчатого колеса при зубокалибровании. Зубокалибрование наиболее целесообразно применять в условиях массового производства. По сравнению с шевингованием оно позволяет значительно снизить расходы на инструмент благодаря повышению его стойкости (в 10 - 20 раз), увеличить в 3 - 5 раз производительность обработки при стабильной точности зубчатых колес за период стойкости инструмента, значительно снизить шероховатость поверхности зубьев (R а £ 0,7 мкм), уменьшить деформацию зубчатых колес при термообработке. У калиброванных зубчатых колес при эксплуатации отмечается повышение прочности и долговечности. Основные трудности применения зубокалибрования связаны с выбором таких геометрических параметров и параметров модификации зубьев инструмента, которые соответствуют высокому и стабильному качеству обработки, а также с выбором механических свойств материала заготовки, обеспечением необходимой жесткости системы станок-приспособление-инструмент-заготовка. Перед зубокалиброванием необходимо тщательно удалить заусенцы, образовавшиеся в результате зубонарезания. Наибольшее распространение получила обработка одним зубчатым накатником насадных зубчатых колес с радиальным или тангенциальным движением подачи инструмента относительно заготовки. На рис. 1.32 показана схема зубокалибрования одним накатником с тангенциальным движением подачи заготовки, а также нереверсивным вращением инструмента заготовки.

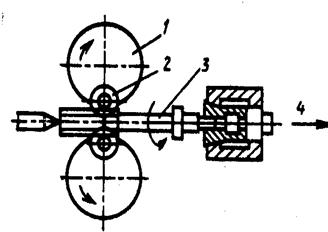

Характерное искажение профилей зуба колеса при нереверсивной обработке компенсируется модификацией профиля зуба инструмента, рассчитанной на стабильный припуск на обработку до 0,02 мм на сторону зуба. Интерференция кромок головок зубьев инструмента с переходной поверхностью зубьев колеса, связанная с деформированием зубьев в процессе обработки, устраняется использованием для зубонарезания фрез с протуберанцами. Для того чтобы избежать наплывов на головках зубьев колеса, предусматривают на них фаски при зубонарезании. При обработке заготовок зубчатых колес инструментом без продольной модификации на боковых сторонах зубьев колеса у торцов наблюдается постоянное отклонение направления зубьев в сторону уменьшения их толщины. Отклонение составляет 0,02 - 0,03 мм на длине до 4 мм. В большинстве случаев это способствует устранению кромочного контакта по длине зубьев. Если такое отклонение не допускается, то на зубьях инструмента выполняют продольную модификацию. Для стабилизации направления при обработке косозубых колес целесообразно ширину зубчатого венца накатника делать больше ширины зубчатого венца колеса не менее чем на 10 мм. Зубокалибрование валов-шестерен и насадных зубчатых колес с посадочным отверстием диаметром, меньшим 12 модулей, производят двумя зубчатыми накатниками при перемещении заготовки в направлении радиального движения подачи или направлении осевого движения подачи при постоянном расстоянии между осями накатников (рис. 1.33). Накатка (калибрование) зубчатыми рейками применяется при угле исходного контура зубчатого колеса a ³ 25°, например, для накатывания эвольвентных шлицев с a = 30°.

Получил распространение способ ударного калибрования зубчатых колес дисковыми роликами (рис. 1.34), вращающимися в противоположных направлениях. Заготовка совершает осевое движение относительно накатной головки. Ролики свободно вращаются вокруг своей оси, совершая планетарное движение относительно оси оправки.

Оправки вращаются с частотой 900 - 3500 мин -1. Осевая подача составляет 0,5 - 1,5 мм/об заготовки. Обрабатываются заготовки зубчатых колес с четным и нечетным числом зубьев. Инструмент - ролики прост в изготовлении. При каждом обороте шпинделя ролики входят в кратковременный контакт с заготовкой. Инструмент и заготовка кинематически связаны между собой. Каждому обороту инструмента соответствует поворот колеса на один шаг. Одновременно колесо перемещается вдоль своей оси.

Отделка упрочненных зубьев Зубошлифование

Зубошлифование применяют для обработки закаленных зубчатых колес с твердостью поверхности зубьев до HRCЭ 66. При изготовлении точных зубчатых колес, подвергнутых химико-термической обработке, зубошлифование широко применяется для чистовой отделки цементированных и закаленных зубьев, имеющих поверхностную твердость НRСЭ 58—63. При изготовлении зубчатых колес c азотированными зубьями, имеющими твердость НRСЭ63 - 70, зубошлифование применяется с целью устранения хрупкой верхней части слоя зубьев и искажений профиля, возникающих вследствие увеличения объема поверхностных слоев зубьев. Иногда шлифуют зубчатые колеса со средней твердостью зубьев, например зубчатые колеса с твердостью зубьев НRСЭ 33 - 38 шлифуют перед поверхностной закалкой ТВЧ. В некоторых случаях зубошлифование применяется для снижения уровня шума зубчатых колес, хотя по установленным требованиям к точности изготовления зубчатых колес шлифовать зубья не требуется. В отличие от шевингования и зубохонингования шлифование зубьев осуществляется по методам копирования или принужденного обката, поэтому ошибки предварительного нарезания и деформации, образованные термической обработкой, после зубошлифования полностью устраняются. Эта особенность зубошлифования является единственным средством, обеспечивающим получение высокоточных зубчатых колес с закаленными до большой твердости зубьями. Инструментом является шлифовальный круг, в котором абразивные зерна связаны между собой керамической или органической (синтетической) связками. В кругах, предназначенных для зубошлифования, используют искусственные абразивные материалы - электрокорунд белый и хромотитанистый, а также кубический нитрид бора (эльбор). Шлифовальные круги классифицируют по зернистости, связке, степени твердости и структуре. Зубья закаленных цилиндрических колес шлифуются методом копирования (профильный круг) и методом обкатки (червячный шлифовальный круг, конический двухсторонний круг, тарельчатые круги). При шлифовании зубьев методом копирования (рис. 1.35) шлифуемое колесо остается неподвижным, а круг получает возвратно-поступательное движение на длину шлифуемых зубьев и периодическую подачу на глубину шлифования за каждый двойной ход.

а) б) После нескольких двойных ходов круга он выводится из зацепления с обрабатываемым колесом, и колесо поворачивается на один зуб. В принципе этот способ шлифования подобен фрезерованию дисковыми фрезами, причем фреза заменяется фасонным шлифовальным кругом. При шлифовании боковых поверхностей зуба периферия круга может шлифовать или не шлифовать дно впадин зубчатого колеса. Во время работы круг подвергается правке по профилю. При шлифовании профильным кругом (рис. 1.36) шлифуемые зубья контактируют с кругом по всему контуру впадины зубьев и происходит снятие большого количества металла. Вероятность появления прижогов на обрабатываемых зубьях намного больше, чем при шлифовании другими методами. Поэтому режимы шлифования профильным кругом подбирают особенно тщательно.

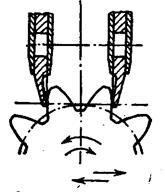

Методом копирования можно шлифовать прямозубые и косозубые колеса с внешними и внутренними зубьями. При шлифовании косозубых колес для каждого колеса применяется своя винтовая направляющая с ходом винтовой линии, равным ходу зуба шлифуемого колеса. Станки для шлифования косозубых колес профильным кругом мало распространены из-за необходимости иметь ряд винтовых направляющих, когда большое количество разных деталей обрабатывается на одном станке. При шлифовании зубчатых колес с внутренними зубьями шлифовальный круг имеет небольшой диаметр. Конструкция обрабатываемой детали не должна препятствовать подходу и выходу шлифовального круга. Припуски на шлифование боковых поверхностей зубьев зависят от погрешностей зубчатых колес перед зубошлифованием, особенно от радиального биения зубчатого венца, колебания длины общей нормали и погрешности направления зуба. Чрезмерные погрешности заготовок зубчатых колес, обусловливающие удаление больших припусков, недопустимы, так как это резко повышает станочное время, кроме того при увеличенном съеме металла с боковых поверхностей зубьев, подвергнутых цементации и закалке, удаляется наиболее работоспособный слой и снижается нагрузочная способность колес. Непосредственное влияние на производительность и качество обработки оказывает правильный выбор и очистка смазочно-охлаждающей жидкости. Для зубошлифовальных работ в качестве смазочно-охлаждающей жидкости рекомендуются легкие минеральные масла с комплексом присадок, содержащих серу и другие элементы, обеспечивающие качественное и производительное шлифование без прижогов и микротрещин. Для повышения производительности станка рекомендуется узкие колеса устанавливать на оправке пакетом и черновую обработку производить с двусторонним делением. На станках, где в качестве инструмента используется конический двусторонний круг и шлифование выполняется методом обката с периодическим делением, шлифовальный круг совершает быстрое возвратно-поступательное движение вдоль зуба заготовки по всей ее длине (рис. 1.37), а заготовка - вращательное и поступательное движения обката по зубьям воображаемой рейки, один из зубьев которой представляет собой шлифовальный круг. Существуют два способа шлифования коническим кругом: 1) шлифовальный круг (рис. 1.37 а) в первой половине обкаточного движения шлифует только одну сторону профиля зуба, а во второй половине - другую; затем происходит деление на следующий зуб; 2) шлифовальный круг (рис. 1.37 б) обрабатывает обе стороны профиля во время обката в одну сторону, после чего происходит деление на следующий зуб и во время обката в другую сторону шлифуются обе стороны профиля второго зуба. Изнашивание шлифовального круга является источником погрешностей почти всех зубошлифовальных станков. Наибольшие погрешности обнаруживаются между первым и последним отшлифованными профилями. Эта погрешность может быть значительно уменьшена, если шлифуемое колесо поворачивать каждый раз не на один, а на несколько зубьев, чтобы первый и последний шлифуемые зубья не располагались рядом. Правку шлифовального круга производят алмазным зерном по профилю зуба исходной рейки прямолинейно или с модификацией. Продольная модификация шлифуемого зуба обеспечивается благодаря согласованности перемещения круга по шаблону радиально к заготовке и его движения вдоль зуба заготовки.

Зубошлифовальные станки, работающие по методу обката конусными кругами, обрабатывают цилиндрические зубчатые колеса с прямыми и косыми зубьями с модулями от 1,5 до 10 мм и числами зубьев от 8 до 200. На станках, в которых инструментом являются два тарельчатых круга, работающих методом обката с периодическим делением, шлифование выполняют кромками кругов, что повышает их режущую способность и качество обрабатываемой поверхности. В процессе обработки шлифовальные круги совершают только вращательное движение (рис. 1.38 а), а заготовка - возвратно-поступательное движение подачи и движение обката.

Шлифовальные круги могут занимать различные положения относительно обрабатываемой заготовки колеса: параллельно друг другу - нулевой метод (рис. 1,38 a) и под углом 20°, т.е. параллельно образующей исходной зубчатой рейке (рис. 1.38 б); под углом, не равным 20°. При зубошлифовании тарельчатыми кругами, особенно нулевым методом, шлифовальные круги должны иметь свободный выход при обработке ножки зуба и ни в коем случае не должны касаться дна впадины. Для этого при нарезании зубьев необходимо применять специальные червячные фрезы (c протуберанцем), чтобы после нарезания зубьев припуск оставался только на профилях зубьев, а переходная поверхность обрабатывалась сразу, окончательно. Шлифование осуществляется без применения смазочно-охлаждающей жидкости. При обработке измерительных колес, долбяков и дисковых шеверов шлифование выполняют плоской стороной конического круга. Шлифуемое колесо 2 совершает движение обката с помощью эвольвентного кулачка 3, соприкасающегося с неподвижным упором 4 (рис. 1.39). После обработки одной стороны всех зубьев оправку с заготовкой устанавливают в шпиндель противоположным концом и производят шлифование второй стороны профиля всех зубьев. Шлифовальный круг 1 совершает только вращательное движение резания.

На рис 1.40 показана схема шлифования зубьев червячным кругом. Осевое сечение круга представляет собой исходную зубчатую рейку. При этом способе обработки для зубчатых колес одного модуля необходимо применять круг соответствующего модуля.

На станках с червячным кругом обработку выполняют, непрерывно вращая инструмент и заготовку. Перед чистовыми рабочими ходами автоматически производится осевое перемещение круга. Многозубые колеса можно шлифовать многозаходными червячными кругами.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-20; просмотров: 426; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.60.192 (0.087 с.) |

а) б)

а) б)