Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Нарезание методом кругового протягивания

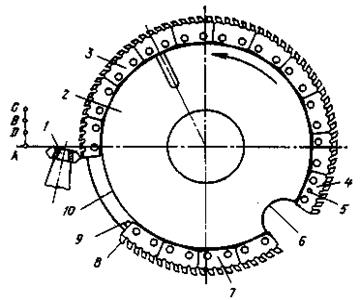

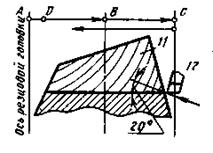

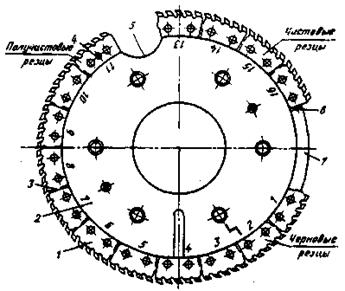

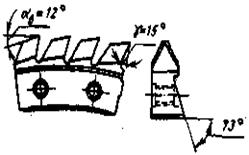

Круговое протягивание является самым производительным методом изготовления конических колес с прямыми зубьями. Его применяют в массовом производстве для изготовления зубчатых колес дифференциала легковых и грузовых автомобилей, тракторов и других сельскохозяйственных машин. Конические колеса с прямыми зубьями, нарезанные круговым протягиванием, не взаимозаменяемы с колесами, обработанными зубостроганием и зубофрезерованием. Конструкция заготовки и параметры зубьев колеса отличаются от конструкции заготовки и параметров зубьев колеса при других методах обработки. Станки для кругового протягивания выпускают двух компоновок. Отечественная промышленность изготовляет станки с горизонтальным расположением оси заготовки. В процессе работы заготовка неподвижна, а инструмент вращается и перемещается параллельно образующей конуса впадин. Зубопротяжные станки выпускают двух типоразмеров - для нарезания зубчатых колес с модулем до 5 и 8 мм. У станков с вертикальной компоновкой ось заготовки расположена вертикально (рис. 2.11 а), инструмент только вращается, а бабка с заготовкой перемещается. На станках этого типа комбинированной зуборезной головкой-протяжкой, имеющей черновые, получистовые и чистовые резцы, за один оборот полностью нарезают зуб колеса. Зубчатые колеса с модулем свыше 5 мм обычно нарезают за две операции - черновую и чистовую. Для каждой операции нужен свой станок и зуборезная головка-протяжка. Комбинированные зуборезные головки-протяжки (рис. 2.12) применяют для окончательной обработки зубьев конических колес с модулем до 5 мм за один установ в целой заготовке. Головки этого типа состоят из черновых (сегменты 1 – 10), получистовых (сегмент 11) и чистовых резцов (сегменты 13 - 16) и двух безрезцовых промежутков 5 и 7 (один для установки фасочного резца, другой для деления заготовки на зуб). На рис. 2.11 показана схема нарезания прямозубого конического колеса за один оборот комбинированной головкой-протяжкой диаметром 533,4 мм на зубопротяжном станке вертикальной компоновки. Установка заготовки 1 в зажимное приспособление производится в начальном положении станка - точке А (рис. 2.11 а). Затем включается вращение головки-протяжки 2 против часовой стрелки, а бабка с заготовкой 1 из точки А с помощью специального копира подачи перемещается вверх параллельно образующей конуса впадин колеса в точку В (рис. 2.11 б).

Черновое нарезание зубьев выполняют 10 блоков (50 резцов). Линии резов при черновом нарезании в осевом сечении зуба показаны на рис. 2.11 б, а в поперечном сечении - на рис. 2.11 в. После чернового нарезания зуб не имеет правильной конусной формы. Поверхность зуба, расположенная слева от линии ab (рис. 2.11 б), подготовлена для чистового нарезания, а поверхность зуба, находящаяся справа от линии ab, по высоте профиля и впадине зуба имеет значительно больший припуск, который снимается пятью получистовыми резцами одиннадцатого блока 4 (рис. 2.11 а) при перемещении заготовки вверх из точки В в точку С. Во время прохождения безрезцового участка 6 протяжки мимо заготовки происходит снятие фаски резцом 12

Чистовое нарезание зубьев осуществляется четырьмя блоками 7 (двадцатью резцами) при перемещении бабки с заготовкой вниз из точки С в точку D. Каждый чистовой резец, имеющий радиусную форму, профилирует определенный участок на поверхности вдоль всей длины зуба, благодаря чему обеспечивается правильный профиль, конусность зуба и прямолинейность впадины. Для получения бочкообразной формы зуба резцы зуборезной головки снимают металл на концах зуба несколько больше, чем в среднем сечении. На рис. 2.11 г показаны следы резов одиннадцати чистовых резцов, их число обычно равно 12. Деление заготовки на зуб производится при перемещении бабки с заготовкой из точки D в точку А, когда безрезцовый участок 10 проходит мимо заготовки. Во время деления вращение головки-протяжки не прекращается. Базовые шпильки 5 и 9 (рис. 2.11 а) используют при сборке для установки первых блоков резцов. Прямозубые колеса, изготовленные методом протягивания, имеют 8 - 9-ю степень точности, т.е. несколько ниже, чем при обработке методом обкатки. Если вместо нарезания зубьев двумя дисковыми фрезами применить круговое протягивание, можно повысить производительность обработки более чем в 4,5 раза.

Выбор схемы нарезания конических колес с прямыми зубьями зависит от многих факторов. При этом следует учитывать, что автоматизация процесса нарезания зубьев за одну операцию головкой-протяжкой проще: нет необходимости строго следить за припуском под чистовое нарезание. К недостаткам этого процесса следует отнести то, что черновые резцы воспринимают наибольшую нагрузку при резании, поэтому их износ примерно в 3 раза больше, чем чистовых, а при заточке у чистовых резцов снимают такой же слой металла, как у черновых. При нарезании за две раздельные операции - черновую и чистовую - головки-протяжки затачивают, снимая металл различной толщины, вследствие чего период стойкости чистовых головок-протяжек примерно в 3 раза выше периода стойкости черновых. Это экономично, если учесть высокую стоимость резцовых головок протяжек. Нарезание по шаблону

Нарезание конических колес с прямыми зубьями по шаблону производят на специальных зубострогальных станках, работающих двумя резцами или одним резцом, методом копирования. Метод нарезания по шаблону применяют для обработки крупномодульных зубчатых колес 8 - 9-й степени точности любого профиля (эвольвентного, циклоидного и др.) в индивидуальном и мелкосерийном производстве тяжелого машиностроения. Станки универсальные, имеют простую наладку, дешевый и универсальный, не требующий большого числа типоразмеров режущий инструмент. Крупномодульные зубчатые колеса нарезают за пять-семь рабочих ходов. На рис. 2.13показана типовая схема постепенного вырезания металла из впадины зуба. Первой операцией является прорезание впадины зуба 1 прорезным резцом или резцом V-образной формы на полную высоту зуба. Если первая операция производится прорезным резцом, то вторая операция - выравнивание впадины путем срезания уголков 2, 3 - осуществляется специальными резцами или резцом V-образной формы. Перед чистовым нарезанием зубьев выполняют черновое нарезание для выравнивания припуска 4по высоте профиля под чистовую обработку зубьев 5. Для повышения точности чистовую обработку обычно производят за два рабочих хода. При черновом нарезании зубьев методом строгания применяют резцы различной формы: призматические, V-образные, ступенчатые и др. Для повышения производительности на станках с двумя резцами каждым резцом призматической формы прорезают отдельную впадину методом врезания.

При чистовом нарезании профиль зуба колеса получают с помощью шаблона большого размера. За теоретический профиль шаблона обычно принимают сферическую эвольвенту, чтобы получить октоидный профиль зубьев. Со станком поставляется комплект шаблонов, которые построены для определенного угла делительного конуса, угла зацепления и числа зубьев.

|

||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-20; просмотров: 615; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.21.30 (0.006 с.) |

Рис. 2.12. Комбинированная зуборезная головка - протяжка

Рис. 2.12. Комбинированная зуборезная головка - протяжка